引言

隨著現代工業對輕量化、高性能材料需求的持續增長,鈦合金因其優異的比強度、耐腐蝕性及高溫穩定性,已成為航空航天、能源裝備、生物醫療等領域的核心材料之一。其中,TC4(Ti-6Al-4V)合金作為典型的α+β雙相合金,因其在500℃以下的高比強度、良好的熱穩定性和生物相容性,被廣泛應用于航空發動機壓氣機葉片、火箭發動機殼體、人工關節植入體等關鍵部件[1-3]。然而,傳統制備工藝(如鍛造、鑄造)存在加工周期長、材料利用率低、復雜結構成形困難等瓶頸,尤其難以滿足現代工業對異形薄壁構件的高精度制造需求[4]。

近年來,金屬增材制造技術(additive manufac-turing,AM)的快速發展為解決上述問題提供了新思路。選區激光熔化(selectivelasermelting,SLM)作為AM技術的代表性工藝,通過高能激光束逐層熔化金屬粉末,可實現復雜結構近凈成形,顯著減少材料浪費并縮短生產周期[5-6]。此外,SLM工藝的快速熔凝特性可誘導非平衡凝固組織(如超細晶粒、亞穩相),為調控材料性能提供了獨特途徑。研究表明,SLM成形的TC4鈦合金可通過優化工藝參數(如激光功率、掃描速度、層厚)實現力學性能的顯著提升,其抗拉強度可達1200MPa,遠超傳統鍛造TC4合金(約900MPa)[7-8]。然而,SLM工藝的逐層堆積特性導致材料內部存在顯著的熱積累效應,易引發殘余應力、孔隙缺陷及微觀組織不均勻性,進而影響材料的綜合服役性能。

當前,針對SLM成形TC4鈦合金的研究主要集中在室溫力學性能的優化,包括通過調整工藝參數細化晶粒、調控相比例以提升強度和塑性。例如,采用低功率(150W)與高掃描速度(1200mm/s)組合可顯著細化β相晶粒,使屈服強度提高15%[9]。然而,現有研究對SLM成形TC4合金在高溫環境下的性能演化機制關注不足。高溫氧化是鈦合金在航空發動機、核反應堆等服役環境中失效的主要原因之一,氧化膜的形成與剝落不僅導致材料表面退化,還會引發應力集中和疲勞裂紋擴展[10]。研究表明,傳統鍛造TC4合金在600℃下氧化增重速率約為0.15mg/(cm2·h),而SLM成形合金因微觀組織的各向異性和殘余應力的存在,其氧化行為可能呈現顯著差異[11]。此外,工藝參數對材料耐腐蝕性能的影響機制尚未完全明確,尤其是微觀組織(如晶界密度、相分布)與電化學腐蝕行為的關聯性仍需系統研究[12-13]。

本研究以SLM成形TC4鈦合金為對象,通過系統調控SLM工藝參數(激光功率與掃描速度),結合微觀組織表征(EBSD、SEM)、力學性能測試及高溫氧化試驗,揭示工藝參數-微觀組織-綜合性能(力學、耐蝕、高溫抗氧化)的協同作用機制。具體而言,首次將高溫氧化動力學與工藝參數關聯,闡明晶粒細化與相分布均勻化對抑制氧化膜生長的作用;同時,通過電化學測試定量分析微觀缺陷(孔隙、微裂紋)對腐蝕電流密度的影響規律,為SLM成形TC4合金在高溫腐蝕環境中的可靠應用提供理論支撐。

1、試驗材料與方法

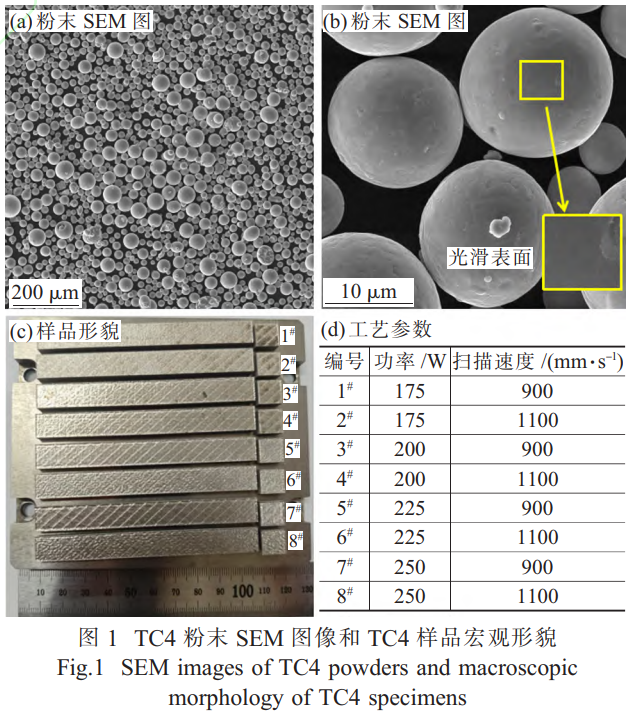

試驗選用粒徑15~53μm的TC4鈦合金粉末,該粒徑范圍可平衡鋪粉致密性與熔池穩定性[14],粉末形貌如圖1(a)、(b)所示。成形設備為BLT-S210型選區激光熔融系統,基板材料為TC4鈦合金,鋪粉層厚控制在20μm以內以保障成形精度。采用67°層間掃描旋轉策略與0.06mm掃描間距,以有效降低熱積累引發的各向異性,抑制柱狀晶過度生長,打印后樣品如圖1(c)所示,對應的選區激光熔化工藝參數如圖1(d)所示。激光束依據旋轉掃描路徑逐層掃描,通過瞬時高能量密度熔化粉末。

室溫拉伸試驗依據GB/T228.1-2010標準,使用Instron-3369型萬能試驗機進行。每組參數制備3個平行試樣以消除偶然誤差。拉伸速率設定為1 mm/min,通過工程應力-應變曲線計算拉伸性能。

采用線切割從成形件中截取 10 mm × 10 mm × 10mm立方試樣,經 200#~3000#砂紙逐級研磨、 0.5 μm金剛石拋光膏鏡面拋光后,使用Kroll試劑(2% HF + 5%HNO 3 + 93%H2O)腐蝕試樣 10 ~ 15 s。利用 X射線衍射儀(Bruker D8 ADVANCE)進行物相分析(掃描角 10 ° ~ 90 °,步長 0.02 °),結合光學顯微鏡(OM)與掃描電鏡(SEM)觀察熔池形貌及晶粒結構。致密度 ρ通過阿基米德排水法計算,公式為

式中: m為試樣在空氣中的質量 ; m1為試樣在水中的質量; ρ1為水在空氣中的密度。

為解析晶粒取向與相分布,試樣經 ?30 °C電解拋光(電解液: HClO4 : C4H10O : C2H5OH= 1:7 : 12)去除表面應力層。采用 MIRA4 LMH型電子背散射衍射(EBSD)系統采集取向數據,采用 TSLOIM軟件處理生成相分布圖與反極圖。

氧化試驗在純氧氣氛中進行,試驗設備為THMEYS型熱重分析儀,設定恒溫氧化溫度為 600 °C。熱重分析系統內置高靈敏度微天平(分辨率 0.1 μg),實時監測氧化反應動力學參數,建立氧化增重速率與溫度條件的定量關聯模型。

2、試驗結果及討論

2.1打印樣品形貌及致密度

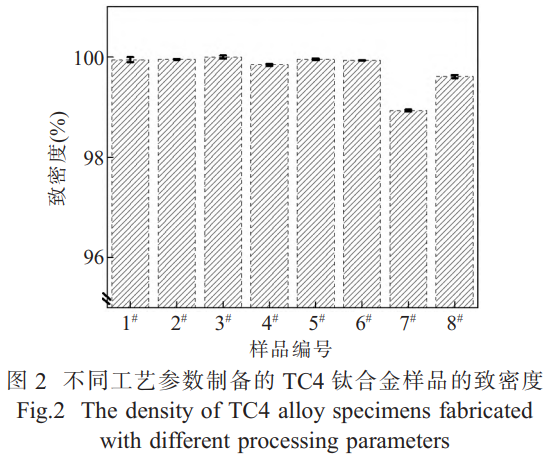

圖2為不同工藝參數制備的 TC4鈦合金樣品的致密度測試結果。從數據分布趨勢可以看出,除 7 #樣品(98.9%)和 8 #樣品(99.6%)外,其余樣品的致密度均穩定維持在 99.8%以上,這表明整體工藝參數的優化效果顯著,成型質量已達到較高水平。進一步分析表明,激光功率與掃描速度的協同效應對致密度具有顯著影響,尤其在較高功率條件下這種相互作用更為顯著 [15]。當激光功率提升至250W時,若掃描速度設置過低(900mm/s),樣品致密度下降至98.9%。這一現象源于能量輸入與熔池動力學的失衡:在高功率激光作用下,過低的掃描速度顯著延長了激光束在單位面積的作用時間,導致熔池溫度梯度增大、熔體流動性增強。此時,金屬蒸氣反沖壓形成的空腔無法被后續熔融金屬及時填充,同時劇烈的熔體對流會裹挾保護氣體或未完全逸出的氬氣滯留于凝固組織中。此外,過高的線能量密度加劇了熔池振蕩效應,促使匙孔向不穩定狀態轉變。上述因素的耦合作用最終在材料內部形成微孔洞和未熔合缺陷,從而降低致密度 [16?17]。值得注意的是,當掃描速度提升至合理范圍時,激光能量輸入與材料熔凝過程達到動態平衡,既可確保粉末完全熔化又能有效控制熔池行為,從而實現近乎完全致密的組織結構。

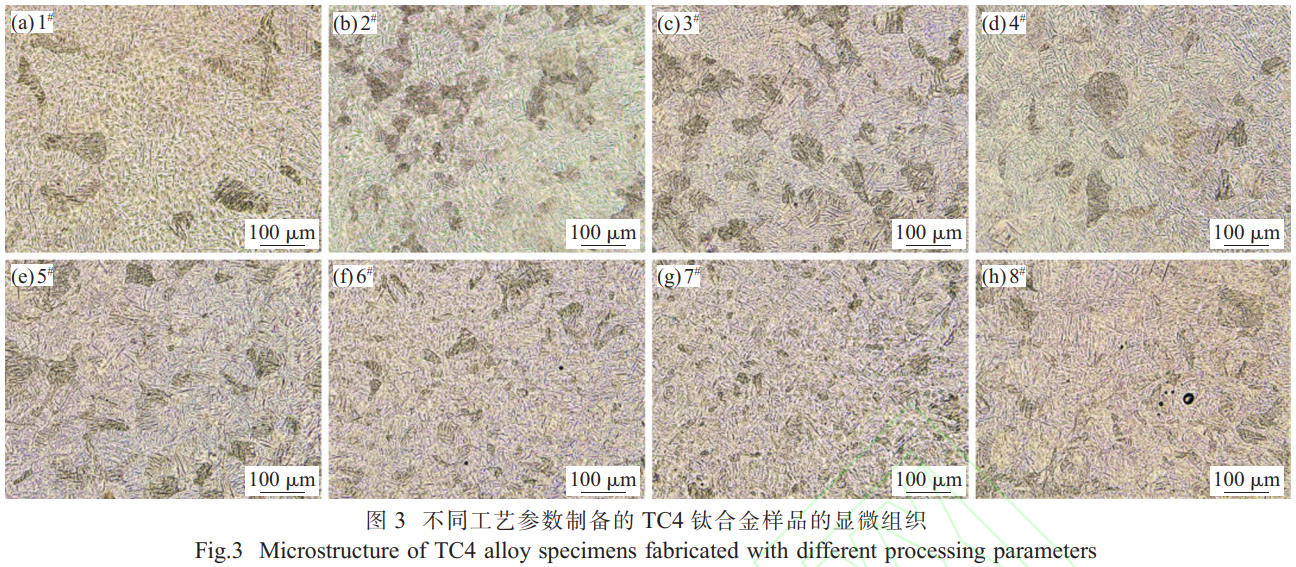

圖 3(a)~(h)為采用 8種不同工藝參數制備的TC4鈦合金樣品的金相組織形貌。觀察金相組織圖像可知,不同工藝參數下打印的 TC4鈦合金樣品具有顯著不同的微觀結構特征。其中深色區域為刻蝕出的 β基體,細針狀相為 α相。總體而言,較低的激光功率(175W)配合較高的掃描速度(1100mm/s)形成更細小且均勻的針狀 α相組織(圖 3(b))。較高的激光功率 (250 W)配合較低的掃描速度 (900 mm/s)

則導致 α相組織相對粗化(相較于圖 3(b)樣品)且均勻性下降(圖 3(g), 7 #),并伴隨可見微裂紋。在中等激光功率(200、225 W)條件下(圖 3(c)~(f)),隨著掃描速度的變化 (900 mm/s或 1100 mm/s),組織形態呈現過渡特征。需要指出的是, 7 #樣品雖然功率最高、掃描速度最低,但其 α相針狀組織在部分區域的尺寸并非最大(如與 4 #樣品相比,圖 3e)。這可能是極高的熱輸人導致熔池行為不穩定(匙孔效應加劇)和冷卻速率極度不均,在局部區域抑制了晶粒持劇)和冷卻速率極度不均,在局部區域抑制了晶粒持續長大,甚至誘發非平衡相變。然而,其代價是引入了顯著的微裂紋和孔隙,這對力學性能和耐蝕性能產生嚴重影響。因此,評價組織特征需綜合考慮晶粒產生嚴重影響。因此,評價組織特征需綜合考慮晶粒尺寸、均勻性、相分布以及缺陷的存在。

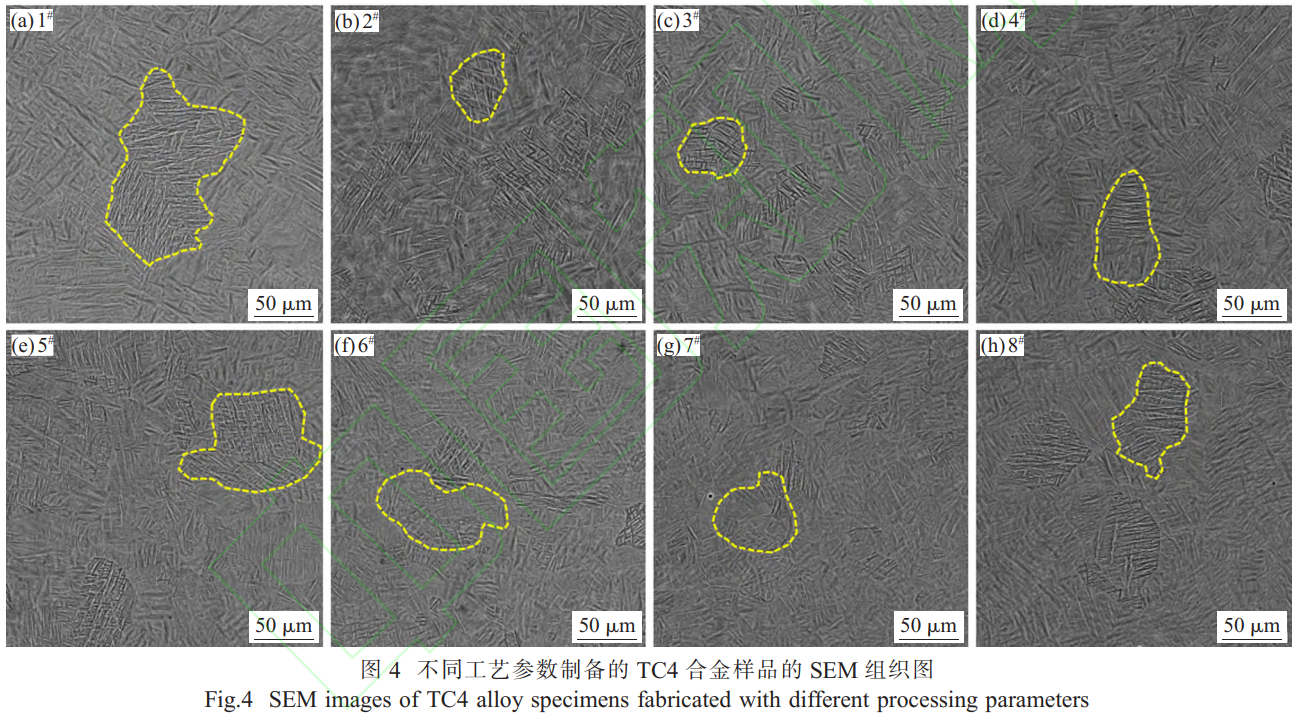

圖 4為不同工藝參數制備的 TC4鈦合金樣品的SEM組織圖。借助Image-pro軟件可以得到1#~8#樣品的平均晶粒尺寸分別為 31.78、18.33、19.81、27.63、34.96、21.07、20.06、25.10μm。從顯微組織照片中可以觀察到,在較低的激光功率和較高的掃描速度下(如2#樣品),β基體、α相更加細小且均勻。而在較高的激光功率和較低的掃描速度下(如5#樣品),β基體、 α相則呈現更為粗大且不均勻的特征。隨著激光功率進一步升高,晶粒尺寸呈現出減小趨勢。這些差異可以歸因于激光功率和掃描速度對材料熔化、結晶過程的影響。較低的激光功率和較高的掃描速度有助于減少材料的過熱現象,促進細小均勻晶粒的形成;而較高的激光功率和較低的掃描速度則容易導致材料過熱,進而形成粗大晶粒[19]。

2.2掃描工藝參數對力學性能的影響

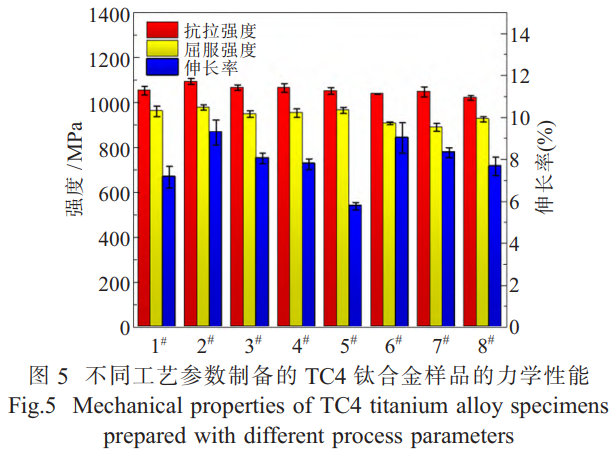

圖5展示了不同掃描工藝參數制備的TC4鈦合金樣品的拉伸性能。1#~8#樣品的屈服強度(YS)分別為960、977、947、952、964、907、888、924 MPa;抗拉強度(UTS)分別為1053、1093、1066、1064、1051、1038、1048、1020MPa;伸長率(EL)分別為7.15%、9.29%、8.05%、7.78%、5.77%、9.01%、8.33%、7.66%。其中,2#樣品的屈服強度、抗拉強度和伸長率均最高;7#樣品的屈服強度最低(888MPa);8#樣品的抗拉強度最低(1020MPa)。為探究力學性能差異的微觀機制,并研究不同激光功率下掃描速度的影響,選取1#、2#、7#、8#樣品進行EBSD組織分析。

2.3掃描工藝參數對微觀組織結構的影響

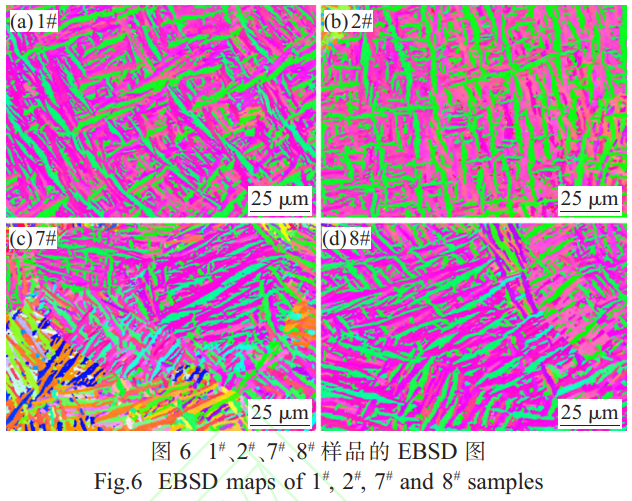

圖6、7分別展示了1#、2#、7#、8#樣品的EBSD圖和極圖。當激光功率保持175W時(1#、2#樣品),掃描速度從900mm/s提升至1100mm/s,熔池冷卻速率顯著加快,導致晶粒細化程度提高且晶界分布更加均勻[20]。這種細晶強化效應直接提升了材料力學性能:與1#樣品相比,2#樣品的屈服強度和抗拉強度分別提升了1.78%和3.79%,同時伸長率從7.15%增至9.29%。這表明適度提高掃描速度可通過優化凝固組織實現強度與塑性的協同增強。當激光功率提升至250W后(7#、8#樣品),熱輸入量增加改變了材料的凝固動力學過程。在900mm/s掃描速度下(7#樣品),較高的功率導致熔池深度與寬度比增大,熱影響區晶粒發生異常長大并伴隨較多殘余應力,最終其屈服強度在這4組樣品中最低。而8#樣品雖通過提高掃描速度至1100mm/s,部分抑制了晶粒粗化,但過快的掃描速度削弱了熔池金屬的重熔效果[21],導致晶界處β相分布不均,使得抗拉強度降至最低水平。

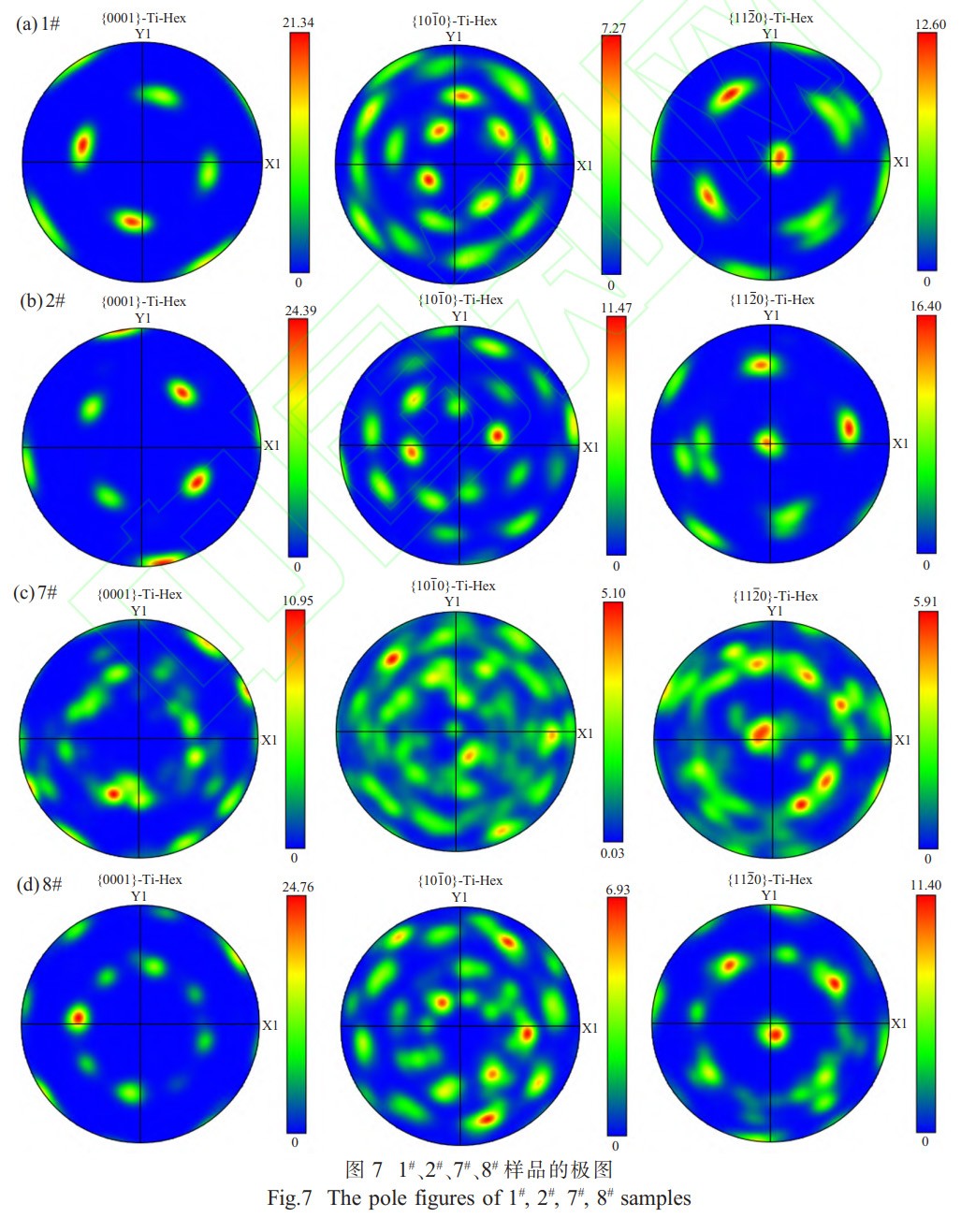

綜上,工藝參數(激光功率P與掃描速度v)通過調控熔池熱輸入(線能量密度E≈P/v)和冷卻速率,深刻影響了TC4鈦合金的微觀組織演化路徑。具體表現為:2#樣品,低功率(175W)配合高掃描速度(1100mm/s)導致高冷卻速率,促進了細小均勻的α+β雙相組織形成(平均晶粒尺寸18.33μm)和弱且多向彌散的α相織構(圖7(b){0001}:24.39, {10 1 0}:11.47, {11 2 0}:16.40)。這種微觀組織特征通過細晶強化、均勻的應力分布以及抑制裂紋萌生與擴展,共同賦予了材料最優的綜合力學性能。相反,7#樣品高功率(250W)配合低掃描速度(900mm/s)導致高熱輸入和低冷卻速率,引起β相晶粒粗化、α相{0001}基面織構顯著強化(圖7(c){0001}:10.95)但其他取向彌散,以及微裂紋和孔隙形成(致密度98.9%)。粗大的晶粒、強基面織構引起的應力各向異性以及微缺陷的存在,共同導致力學性能(特別是屈服強度)的顯著降低。即使高功率配合較高掃描速度,如8#樣品,雖然晶粒有所細化,致密度提高,但其殘余的織構不均勻性(圖7(d){0001}:24.76強,{10\overline{1}0};6.93弱)和潛在的微缺陷,仍使其綜合性能低于2#樣品。因此,工藝參數對微觀組織的調控是決定TC4鈦合金最終綜合性能的核心要素。

為了深入解析 α相織構特征及其與力學性能的關聯,對1#、2#、7#和8#樣品進行了EBSD分析,并繪制了HCP α相沿{0001}基面的極圖,見圖 7。極圖中點的密度分布直觀反映了晶粒c軸(<0001>方向)在樣品坐標系中的取向集中程度。2#樣品{0001}極圖顯示中等強度的基面織構。極點分布有一定集中趨勢但不單一,表現出一定的彌散性,這與細小均勻的組織特征相符。這種織構結合其在{1010}和{1120}方向上的分布特征表明多方向上存在協調性。7#樣品{0001}極圖顯示出顯著弱化的基面織構,極點分布非常彌散,反映出高度隨機的c軸取向,這與粗化組織及最低的致密度(98.9%)一致。8#樣品{0001}極圖呈現出極強的基面織構,極點高度集中在一小區域內,表明強烈的單一擇優取向。這種織構與觀察到的組織特征相關聯。1#樣品{0001}極圖顯示的織構強度介于2#和7#之間,具有一定的集中趨勢,但不如2#樣品協調,也不如8#樣品的織構強度大。

結合EBSD整體數對α相織構的影響可總結為:低功率、高掃描速mm/s),適中的熱輸的完全再結晶和定向態從β基體中析出,形和中等強度、多向相對征通過細晶強化、均生與擴展的機制,共性能。高功率、低掃描速mm/s),高熱輸入和a相在緩慢冷卻過程高度彌散的弱織構,并度98.9%)。粗大的弱(但應力集中風險仍導致了力學性能(特別是劣化。高功率-較高掃描速mm/s),雖然掃描化(平均尺寸25.1(99.6%),但高熱輸面織構,導致晶界處應協調變形能力,盡管其屈但其抗拉強度(1020長率(7.66%)也低于2# 樣品。

2.4掃描工藝參數對耐腐蝕性能的影響

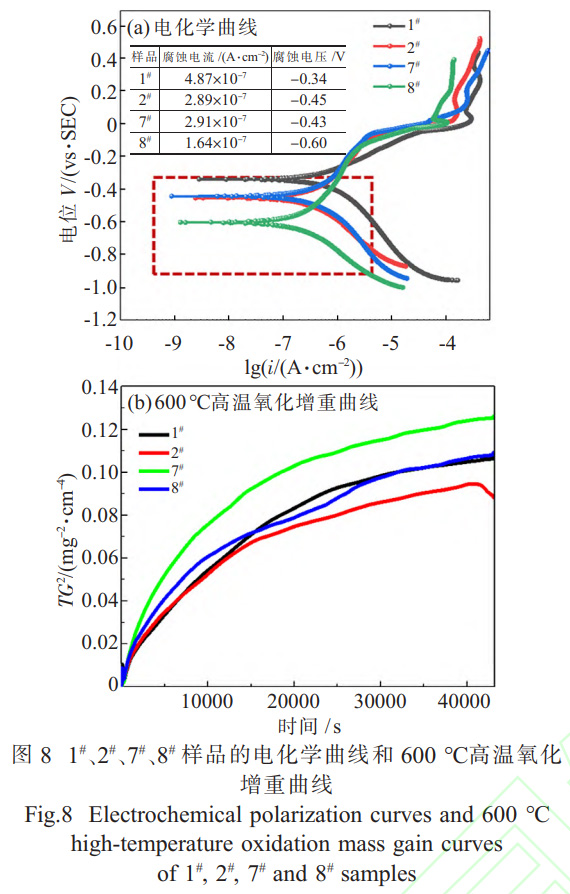

圖8為1#、2#、7#和8#樣品在3.5wt%NaCl溶液中的電化學曲線與600℃下純氧環境下的氧化增重曲線。從極化曲線可知,1#樣品表現出最高的腐蝕電流密度(Jcorr=4.87x10-7A/cm2)和最正的腐蝕電位(Ecorr=-0.34V),表明其在腐蝕介質中優先發生陽極溶解且穩定性較差;而8#樣品則展現出最低的Jcorr值(1.64x10-7A/cm2)和最負的E(-0.60V),反映出其表面鈍化膜的優異保護性及電化學惰性[22-23]。

為了定量評估不同工藝參數對高溫抗氧化性能的影響,依據圖8(b)的氧化增重數據,計算了樣品在600℃下的平均氧化速率。結果表明,2#樣品的平均氧化速率最低,約為0.0075mg/(cm2·h);1#樣品為0.0083mg/(cm2·h);8#樣品為0.0092mg/(cm2·h);而7#樣品最高,達到0.010mg/(cm2·h)。氧化速率k與工藝參數誘導的微觀組織特征(如晶粒尺寸d、孔隙率p)呈現顯著的關聯性,初步建立的定量關系可表示為:k∞f(d,p)。這一結果驗證了低功率配合高掃描速度(175W,1100mm/s)通過細化晶粒、提高致密度并減少微裂紋,有效抑制了氧離子沿晶界和缺陷通道的擴散,從而顯著降低了氧化增重速率[24]。

電化學性能與高溫氧化性能結果進一步印證了上述微觀組織對綜合性能的決定性作用。細小均勻的α+β雙相組織不僅提供了更多的晶界阻礙位錯運動(提升強度),也促進形成更均勻的表面鈍化膜,降低了腐蝕電流密度。同時,細小的晶粒和高的致密度極大限制了氧在材料內部的擴散通道,從而顯著提升了高溫抗氧化性能。而組織粗大、強基面織構和微缺陷則破壞了表面膜的均勻性和致密性,并為氧擴散提供了快速通道。這表明通過工藝參數優化微觀組織,是實現TC4鈦合金高強度、良好塑性、優異耐蝕性和高溫抗氧化性協同提升的關鍵。

3、結論

(1)SLM工藝參數通過調控熔池熱輸入與凝固過程,顯著影響TC4鈦合金的致密度、微觀組織及織構演化。優化參數組合(激光功率175W、掃描速度1100mm/s)的2#樣品在確保高致密度的同時,通過平衡熱輸入與冷卻速率,誘導形成細小均勻的α+β雙相組織與中等強度、多向相對協調的α相織構,有效抑制了應力集中,并促進形成均勻穩定的表面鈍化膜,使材料協同優化了力學性能、耐腐蝕性能和高溫抗氧化性能。

(2)高功率-低掃描速度組合(250W,900mm/s)因熱輸入過量導致a相{0001}基面織構顯著弱化且彌散,并伴隨β相異常析出、晶粒粗化及微裂紋形成。粗大組織、彌散弱織構引起的應力協調性差以及微缺陷共同作用,致使其屈服強度與高溫抗氧化性能顯著劣化。而8#樣品(250W,1100mm/s)雖通過提升掃描速度部分抑制晶粒粗化,但其形成的極強單向{0001}基面織構削弱了晶界協調變形能力,導致綜合性能低于2#樣品。

(3)織構特征(取向強度與分布均勻性/協調性)是連接工藝參數與綜合性能的關鍵橋梁。低功率-高掃描速度工藝(175W,1100mm/s)通過抑制β相高溫停留時間與定向再結晶,促進形成細小均勻組織和中等強度、協調性較好的a相織構,為SLM成形TC4合金的高強、高韌、高耐蝕、高抗氧化設計提供了有效途徑。推薦采用激光功率175W、掃描速度1100mm/s的參數組合(2#樣品),以實現復雜工況下材料綜合性能的優化。

參考文獻

[1] Tian F J,Zhu Y X,Chen W,et al. Influence of SLM process parameters on the microstructure and mechanical properties of Ti-1023 alloy[J]. Materials Letters,2025,391:138521.

[2] Aufa A N, Hassan M Z, Ismail Z. Recent advances in Ti-6Al-4V additively manufactured by selective laser melting for biomedical implants:prospect development[J]. Journal of Alloys and Compounds,2022,896:163072.

[3]Wei G, Tan M, Attarilar S, et al. An overview of surface modification,a way toward fabrication of nascent biomedical Ti-6Al-4V alloys[J]. Journal of Materials Research and Technology,2023,24:5896-5921.

[4]Chen R, Xu J, Zhao F, et al. Preparation of microstructure laser ablation and multiple acid-etching composites on the surfaces of medical titanium alloy TC4 by laser ablation and multiple acid-etching,and study of frictional properties of the processed surfaces[J]. Metals,2022,12:1148.

[5]Chen Y, Fu J, Zhou L,et al. Effect of heat treatment on microstructure and mechanical properties of titanium alloy fabricated by laser-arc hybrid additive manufacturing[J]. Coatings,2024,14(5):614.

[6]Yang J, Yang H, Yu H, et al. Corrosion behavior of additive manufactured Ti-6Al-4V alloy in NaCl solution[J]. Metallurgical and Materials Transactions A,2017,48:3583-3593.

[7] Zhang B, Li Y, Bai Q. Defect formation mechanisms in selective laser melting:a review[J]. Chinese Journal of Mechanical Engineering,2017,30(3):515-527.

[8] Bai L, Xu Y, Chen X,et al. Improved mechanical properties and energy absorption of Ti6Al4V laser powder bed fusion lattice structures using curving lattice struts[J]. Materials& Design,2021,211:110140.

[9]Peng H,Liu F,Chen Y,et al. Very high cycle fatigue behavior of laser powder bed fusion additively manufactured Ti6Al4V alloy at elevated temperature[J]. International Journal of Fatigue,2023,171:107599.

[10] Zhao Z Y, Li L, Bai P K, et al. The heat treatment influence on the microstructure and hardness of TC4 titanium alloy manufactured via selective laser melting[J]. Materials,2018,11(8):1318.

[11] Liu X, Cui W, Wang Y, et al. Effects of heat treatment on the microstructure evolution and mechanical properties of selective laser melted TC4 titanium alloy[J]. Metals,2022,12(5):702.

[12]馮曉甜,顧宏,周圣豐,等.送粉式激光增材制造TC4鈦合金熔覆層組織及電化學腐蝕行為的研究[J].中國激光,2019,46(3):44-53.

[13]楊慧慧,楊晶晶,喻寒琛,等.激光選區熔化成形TC4合金腐蝕行為[J].材料工程,2018,46(8):127-133.

[14] Jiang J, Ren Z, Ma Z, et al. Mechanical properties and microstructural evolution of TA15 Ti alloy processed by selective laser melting before and after annealing[J]. Materials Science and Engineering A,2020,772:138742.

[15]Yan Q, Xue T, Liu S,et al. A comparative study of surface characterization and corrosion behavior of micro-arc oxidation treated Ti-6Al-4V alloy prepared by SEBM and SLM[J]. Journal of Iron and Steel Research International,2023,30(1):165-175.

[16] Bhandari L, Gaur V. On study of process induced defects-based fatigue performance of additively manufactured Ti6Al4V alloy[J]. Additive Manufacturing,2022,60:103227.

[17] Sanaei N, Fatemi A. Defects in additive manufactured metals and their effect on fatigue performance:a state-of-the-art review[J]. Progress in Materials Science,2021,117:100724.

[18]李佳宜,劉玉德,周裕圣,等.激光重熔對TC4選區激光熔化成形質量及力學性能的影響[J].激光與光電子學進展,2022,59(5):239-247.

[19]張鑫何,白海清,楊思瑞,等.基于遺傳算法的鈦合金SLM多目標優化[J].應用激光,2023,43(9):23-31.

[20]吳慧敏,羅志強,金勝然.激光功率和掃描速度對選區激光熔化成形TC4鈦合金組織和性能的影響[J].機械工程材料,2021,45(9):51-57.

[21]馮恩昊,王小齊,韓瀟,等.激光選區熔化Ti6Al4V合金的工藝參數優化[J].粉末冶金技術,2022,40(6):555-563.

[22] Cheng H, Luo H, Cheng J, et al. Optimizing the corrosion resistance of additive manufacturing TC4 titanium alloy in proton exchange membrane water electrolysis anodic environment[J].International Journal of Hydrogen Energy,2024,93:753-769.

[23] Fan W, Wang Q, Yan Y, et al. Distinctive performance evolution of surface layer in TC4 alloy oxidized at high temperature:softening or hardening?[J]. Journal of Alloys and Compounds,2023,968:172125.

[24] Hu K, Tian Y, Jiang X, et al. Microstructure regulation and performance of titanium alloy coating with Ni interlayer on the surface of mild steel by laser cladding[J]. Surface and Coatings Technology,2024,487:130939.

(注,原文標題:增材制造TC4鈦合金的力學性能及耐腐蝕性能研究)

相關鏈接