1、前言

鈦合金因其高比強度、優異耐蝕性、良好焊接性和抗疲勞性能,廣泛用于航空航天、船舶、汽車及化工等領域。其中Ti-6A1-4V(TC4)合金是典型的兩相鈦合金,由于其組織穩定性高、高溫加工性能及綜合力學性能優良,TC4用量約占鈦合金總用量的60%~70%[4-6]。艦船工業作為國家海洋戰略與國防安全的核心支柱,其發展水平直接體現綜合國力與科技實力。在“雙碳”目標驅動與遠海戰略需求牽引下,艦船裝備正加速向高性能、輕量化、長壽命方向發展[7]。近年來,鈦合金,特別是綜合性能優異的TC4合金,被視為極具潛力的艦船結構材料[8]。

TC4鈦合金在艦船領域的規模化應用,依然面臨著由板材各向異性帶來的嚴峻挑戰。作為一種典型的a+β型兩相鈦合金,TC4合金中HCP結構的α相極易在板材軋制過程中發生擇優取向,形成織構9。這種微觀結構的不均勻性在宏觀上表現為力學性能的各向異性,如強度、塑性等性能在不同測試方向(如軋向RD、橫向TD)存在顯著差異[10,11]。這種差異對于承受復雜多向載荷的結構件是極其不利的。現有研究表明,交叉換向軋制可以大幅減小縱橫向力學性能偏差[12]。但目前,國內主要鈦板材生產企業的軋輥寬度均不超過3300mm,受此限制,長度超過10m的超大規格板材只能進行單向順軋。順軋過程溫降過大時,往往會產生較強的T織構,使橫向強度遠高于縱向。

變形后熱處理是優化鈦合金微觀結構與服役性能的重要環節[13.14]。王儉等[15]發現TC4鈦合金厚板在940℃退火可誘發再結晶,條狀α相部分等軸化,網籃組織向等軸組織發生過渡。魯媛媛等[16]指出隨著退火溫度的升高,TC4鈦合金的抗拉強度和屈服強度持續增加。兩相區熱處理工藝不僅可以調控α相的特征,也會影響β相含量及形貌,并對冷卻過程中的β轉變組織起到決定性影響,然而熱處理工藝對初生α相、次生α相組織轉變的變體選擇機制的影響仍不清晰,其對材料各向異性的影響仍未可知。同曉樂17對2mm以下不同軋制厚度TC4鈦合金板材的組織與性能研究表明,隨著板材厚度減小,其強度增大,性能具有各向異性,然而對如何改善各向異性未作深入研究。白新房等[18]分析了TC4鈦合金寬幅厚板的組織形貌及織構分布,發現顯微組織對材料力學性能有顯著影響,但對組織差異導致的各向異性的原因未作深入研究。

針對艦船應用場景下大規格TC4板材各向異性的問題,本文首先確認了不同軋制變形量對TC4鈦合金熱軋板力學行為的影響,在此基礎上對熱軋板進行不同溫度的退火處理,深入解析TC4板材在熱機械加工過程中的組織形成與演變的物理本質,探索熱處理工藝參數對板材微觀組織的調控規律,闡明微觀組織特征與板材宏觀力學性能及其各向異性之間的內在關聯機制,為艦船用大規格鈦合金板材各向異性調控提供參考。

2、實驗

實驗所用的TC4鈦合金鑄錠經真空自耗電弧爐3次熔煉制備,鑄錠直徑為840mm。鑄錠名義成分(質量分數,%):Ti-6Al-4V,相變點溫度為983℃。鈦合金鑄錠經過鍛造制成板坯,然后通過35%、60%和80%不同軋制變形量將鍛造板坯熱軋成820mmx1000mmx2000mm板材,坯料軋制加熱溫度為950℃,終軋溫度700℃。進一步為了研究退火溫度對板材顯微組織的影響,以80%軋制壓下率的熱軋板為研究對象,選擇退火溫度分別為700,800,850,900和950℃,退火時間為60min,隨后空冷至室溫。采用線切割從退火板材上切取試樣,金相試樣采用VHF:VHNO3:VH2O=1:3:6的混合溶液進行腐蝕。EBSD試樣制備使用6%高氯酸+34%正丁醇+60%甲醇混合電解液(體積分數)進行電解拋光。采用SU5000場發射掃描電鏡進行EBSD顯微組織表征。室溫拉伸試驗在CMT5105電子萬能材料拉伸試驗機上進行,以恒定位移速率2mm/min進行加載。沖擊試驗在PIT452D-4沖擊試驗機上進行,沖擊能量450J。

3、結果與討論

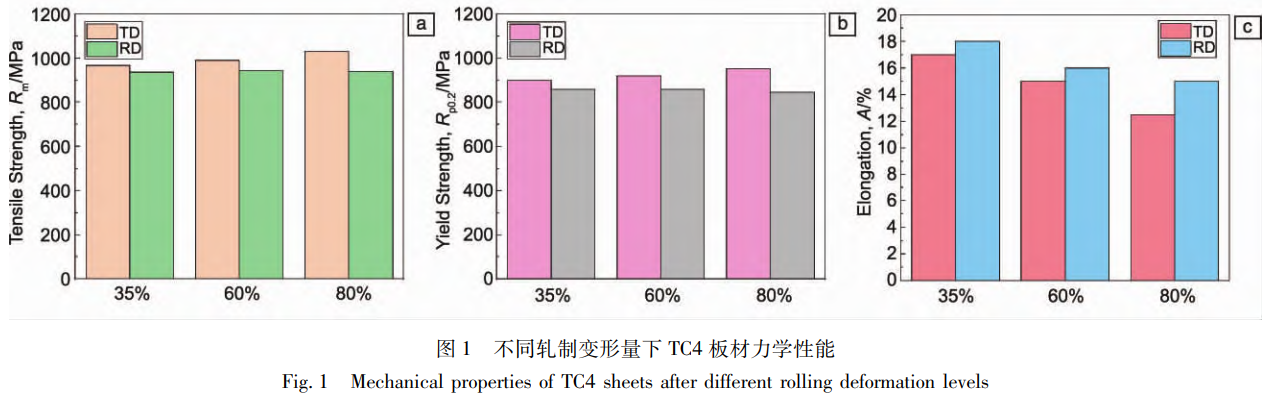

圖1給出了不同單向軋制變形量下鈦合金熱軋板的橫向與縱向力學性能。隨軋制變形量的增加,鈦合金熱軋板強度顯著增加,橫向抗拉強度從35%壓下率時的965提高至80%時的1030MPa,而塑性則相應降低。該現象主要歸因于壓下率增加導致的晶粒細化及加工硬化。此外,隨著軋制變形量的增加,板材橫、縱向力學性能偏差顯著增加。受軋輥寬度限制,軋制大規格艦船用鈦合金板材時,往往只能進行單向大變形,進而產生強織構,導致明顯的各向異性,因此需要通過進一步的退火熱處理對板材織構及各向異性進行調控。

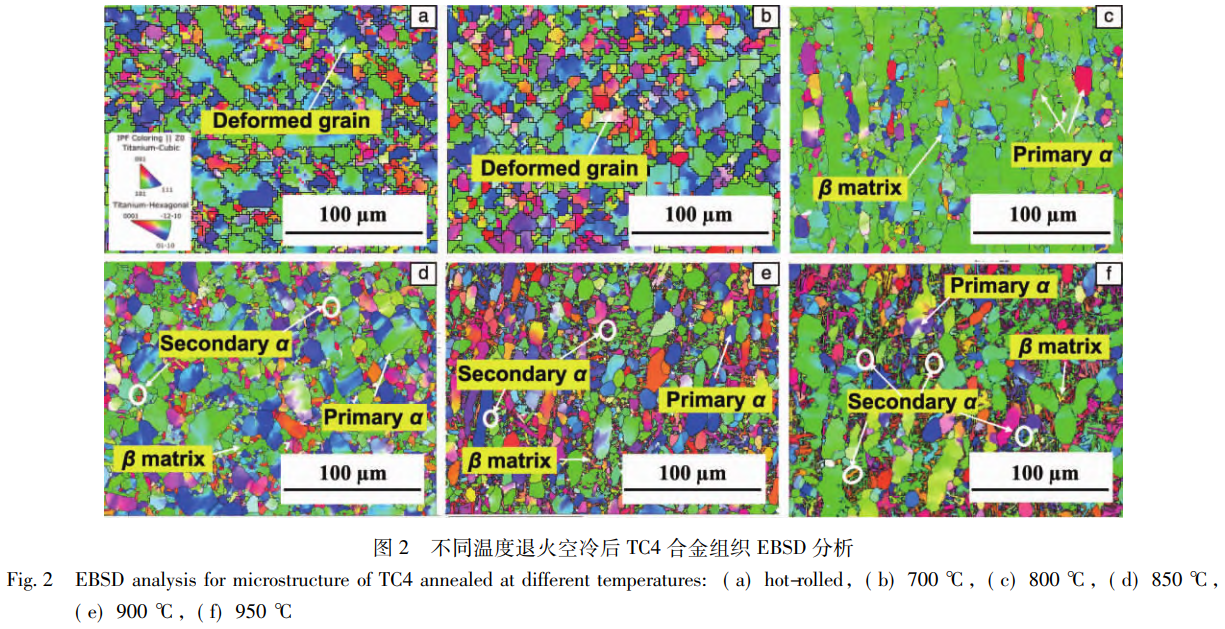

為了進一步調控大變形量熱軋板顯微組織及力學性能,對其進行退火熱處理,圖2為熱軋態及不同溫度退火后組織的EBSD分析結果,經兩相區熱軋變形后獲得等軸組織,由初生等軸α相、次生α相及β基體構成,熱軋態和700℃退火態均保持軋制變形特征。當退火溫度增加至800~850℃時,組織發生明顯的再結晶,次生α相含量增加,其特征為:晶界處形成等軸α相、晶內分布細片層α相及β基體。900℃及以上溫度退火時,次生α相含量顯著增加。950℃退火時,初生等軸α相含量減少,顯微組織由等軸組織轉變為雙態組織。隨著退火溫度的增加,α/β相界面更加明顯,次生α相尺寸顯著增加。在850℃退火時,次生α相厚度最小,且分布比較無規律;隨著退火溫度的升高,析出的次生α相尺寸顯著增加,并且分布更加有序。900℃退火時,β基體上析出的細小彌散α相含量顯著增加。根據杠桿定律,退火溫度增加,高溫態時TC4合金中β相含量增加,在隨后冷卻過程中細片狀α相在β基體中析出。 950℃退火時次生α相含量進一步顯著增加。

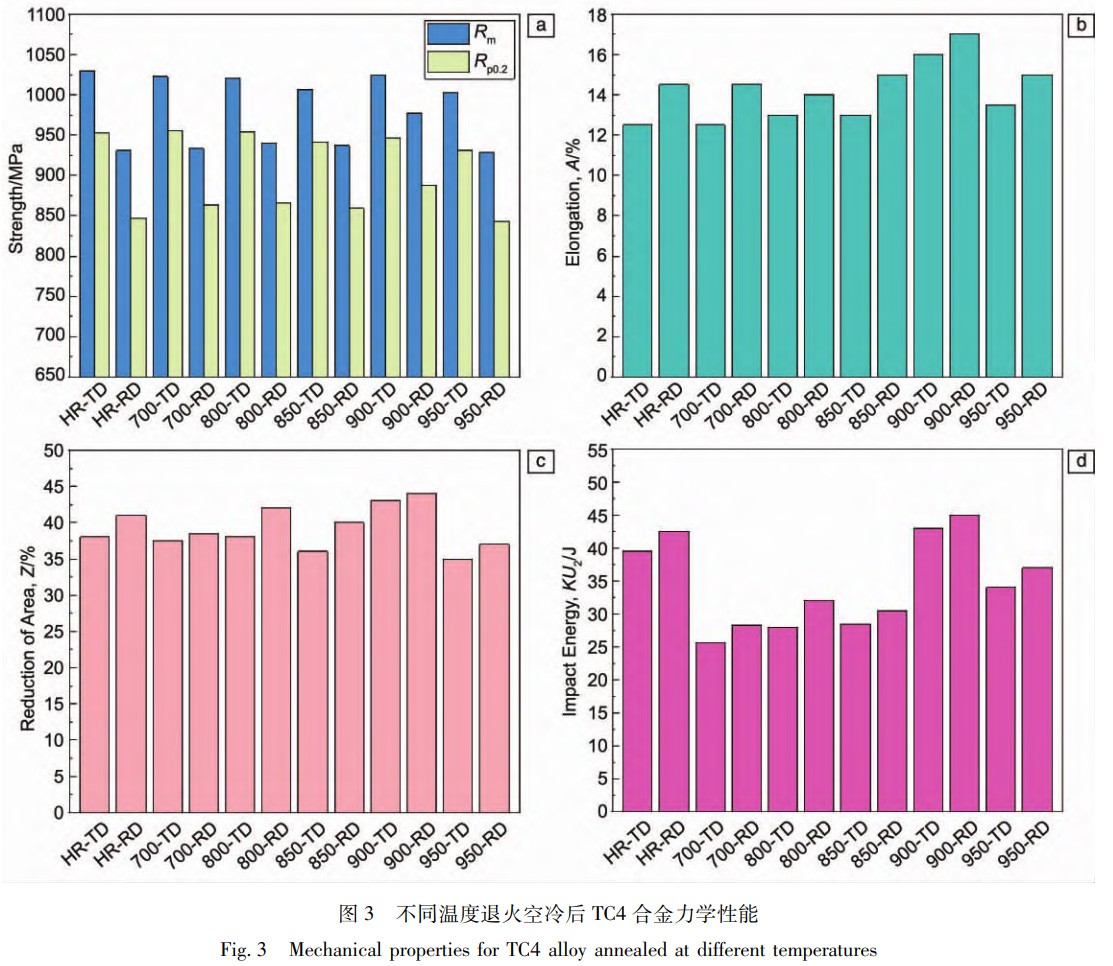

不同熱處理狀態下材料的力學性能如圖3所示,熱軋態板材抗拉強度最高,為1030MPa,這主要源于熱軋過程中的加工硬化效應,熱軋過程中動態回復和再結晶雖部分抵消硬化,但位錯密度的增加仍占主導地位;由于熱軋態和低溫退火處理時,晶粒未完全再結晶,其延伸率相對較低。隨著退火溫度的進一步增加,材料回復及再結晶行為逐步增加,強度降低而塑性增加。當退火溫度達到900℃時材料呈現優異的強塑性匹配,抗拉強度維持在1025MPa,延伸率達到峰值16%,斷面收縮率為43%。該溫度下再結晶程度顯著增加,初生α相含量減少、尺寸變化不大,次生α相含量大幅增加,析出強化效果顯著。適當減少TC4合金初生等軸α相含量,并避免其粗化,同時誘導次生α相彌散析出,既能保證良好的協調變形能力,又能獲得出色的界面強化效果,使合金獲得良好的強度-塑性匹配。隨著退火溫度進一步增加至950℃,再結晶完成后初生α相粗化明顯,強度大幅降低;此外,顯微組織由等軸狀逐漸轉變為片層狀,片層組織中α相與β基體存在Burgers取向關系,位錯容易產生長距離滑移,導致快速斷裂,延伸率降低[1]。盡管大量細小均勻次生α相的析出有助于提升強度,但次生α尺寸增加明顯,α/β相界在拉伸過程中易形成微裂紋并迅速擴展[10],導致合金開裂,最終導致塑性大幅度降低。

圖3d為不同狀態下TC4板材試樣的沖擊功,熱軋態表現出較高沖擊韌性,熱軋組織晶粒細化明顯,材料強度提升,可以有效延遲裂紋的萌生,另一方面隨著晶粒的細化,晶界數量顯著增加,裂紋擴展過程中更容易發生路徑偏轉,裂紋擴展被抑制;700~850℃低溫退火時,再結晶形成小尺寸等軸晶,但相鄰α相取向差異導致裂紋擴展路徑平直化。同時次生相相對較少,使α/β界面成為應力集中點,微裂紋沿a/β相界或者穿過a晶粒擴展,顯著降低韌性。隨著熱處理溫度的增加(≥900℃),β基體中析出大量次生α相,析出強化效果顯著,α/β相協同變形強化效應使得變形過程中形成的微裂紋擴展至不同取向晶粒或次生a集束,擴展路徑發生多重偏折,大幅增加擴展行程,使合金斷裂消耗能量增大,這種效應使900℃退火試樣沖擊功達峰值44J。950℃高溫熱處理時,初生及次生α相尺寸均顯著增加進而損害材料的韌性。

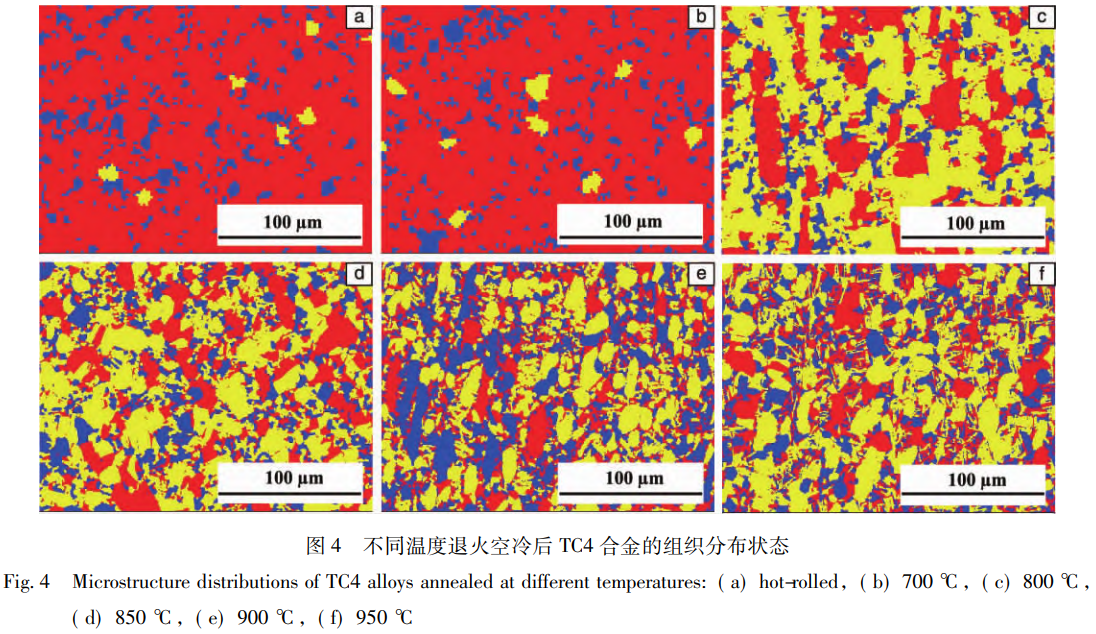

上述力學性能差異與退火過程中TC4合金的回復再結晶及相變行為密切相關,為解析組織演變機制,利用EBSD對不同溫度退火空冷后TC4板材試樣的組織演變規律進行更為詳細的分析,結果如圖4所示。紅色代表變形晶粒,黃色代表回復亞結構,藍色代表再結晶晶粒。在700℃退火時,顯微組織主要表現為變形和回復,700℃以上退火時則主要是回復和再結晶。

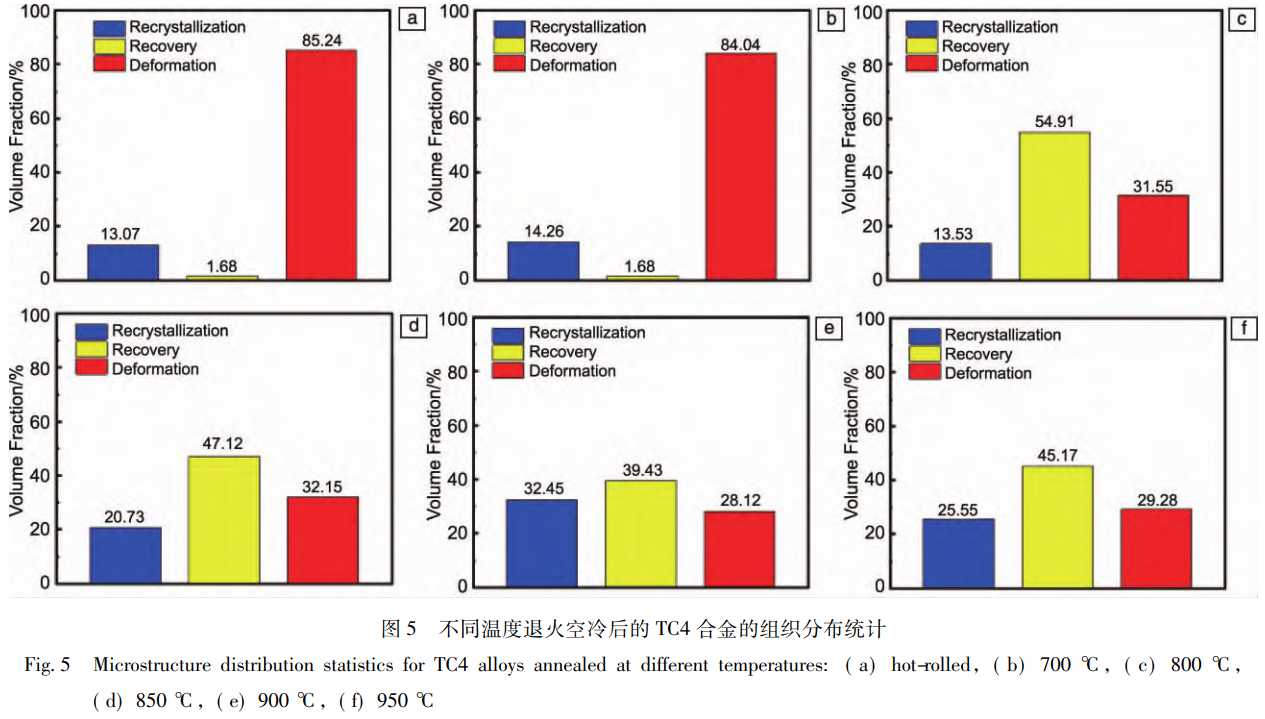

為定量解析組織演化規律,對圖4中各熱處理狀態下變形/回復/再結晶3態比例(體積分數)進行統計,結果如圖5所示。在700℃以下退火時,變形晶粒占比>80%,這也直觀表明顯微組織在700℃以下退火僅發生了部分再結晶,熱力學驅動力不足導致再結晶形核/長大受限。在800℃以上退火時,變形組織占比最低降至約30%(950℃退火后為29%),表明高溫為再結晶形核與晶界遷移提供充分能量,再結晶組織逐步取代原始變形組織。退火過程中的軟化機制包括回復和再結晶。回復過程的本質是點缺陷運動、位錯運動的重新組合。回復過程中,晶粒形貌/尺寸不變,僅釋放部分儲能。再結晶過程中無畸變晶粒形核并消耗變形基體,再結晶完成后材料的強度顯著下降,塑性提高。鈦合金因高堆垛層錯能致使層錯寬度窄化,不全位錯容易束集成全位錯進行運動,加熱過程中易出現回復[19],此特性導致高溫退火時回復組織持續保持顯著比例,800~950℃區間占比達39%~55%。

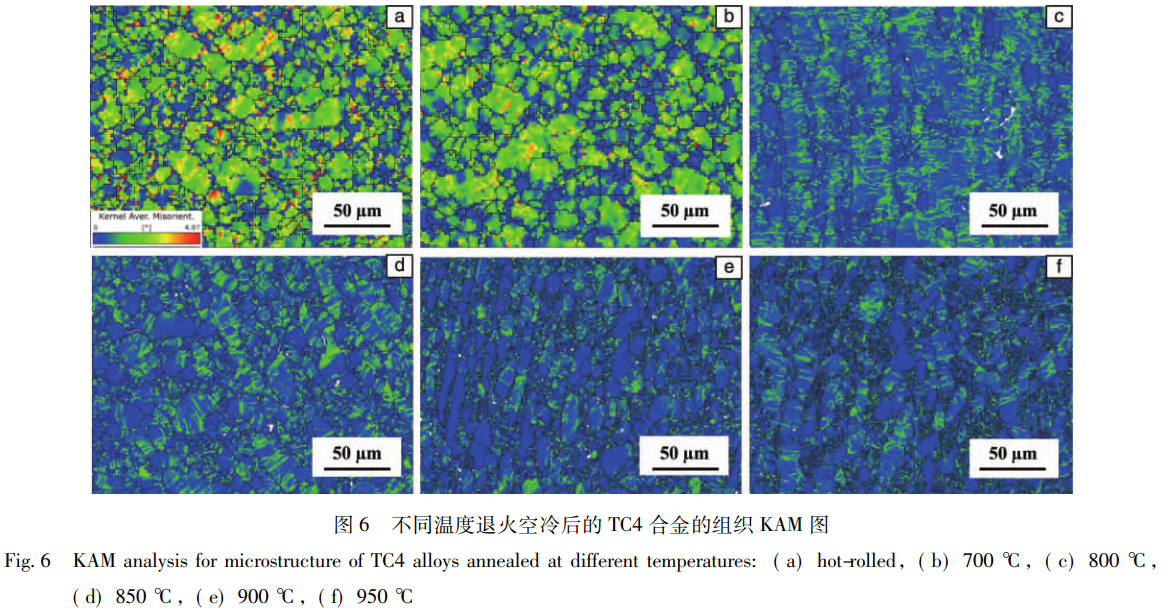

Kernel Average Misorientation( KAM)圖可以表征微觀尺度下的局部取向差分布,能夠有效反映塑性變形的均勻性及微觀應力狀態。KAM值較高的區域通常對應較大的塑性變形程度或較高的晶體缺陷密度。為分析不同溫度退火空冷后TC4合金的微觀應力分布,基于EBSD結果繪制了KAM圖(圖6)。整體而言,熱軋態和700℃退火后樣品的KAM值較高,表明局部變形程度顯著。熱軋態組織中,變形晶粒內部的KAM值明顯高于回復或再結晶晶粒內部,這反映了塑性變形過程中由位錯滑移與纏結導致的應力累積在后續回復與再結晶過程中得到有效釋放。當退火溫度升至800℃時,KAM值顯著降低,表明退火處理促進了內應力的松弛及應變的降低。當退火溫度進一步升高至950℃時,KAM值大幅降低且高值區分布更為分散(圖6f),表明內應力得到充分釋放。退火過程中KAM數值的降低對改善材料的延伸率和斷面收縮率具有積極作用。

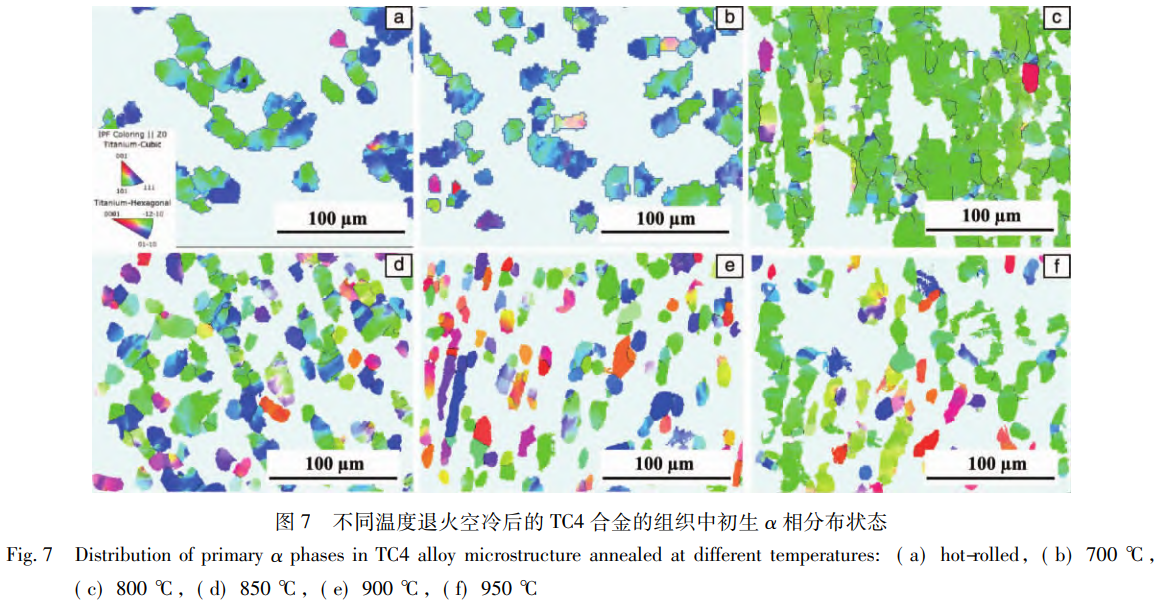

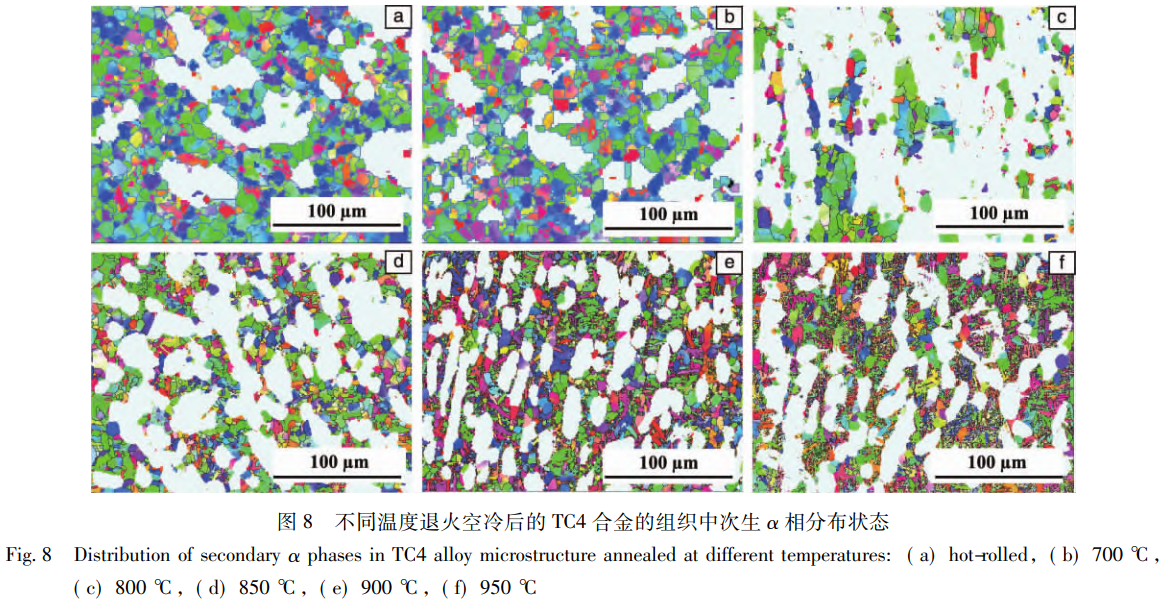

為深入探究不同退火溫度下各相的演變規律,對EBSD數據進行分析,分別提取初生α相與次生α相的分布信息,結果如圖7和圖8所示。熱軋態與700℃退火態組織中,初生α相與次生α相均呈等軸狀,這與熱軋導致的晶粒破碎及低溫退火誘導的再結晶相關。隨退火溫度升高,初生α相含量減少,部分初生α相呈鏈狀連續分布。當退火溫度升至950℃時,初生α相顯著長大,次生α相中短棒狀α相含量顯著增加。

TC4合金在退火冷卻過程中主要發生β→a和β→a馬氏體相變,并殘留少量亞穩態β相。低溫退火時,β相穩定性較高,冷卻過程中僅有較少次生α相析出。高溫退火增加了β相中α穩定元素的固溶度,β相含量顯著增加,大量的次生α相在隨后的冷卻過程中從β基體中析出[20]。隨著退火溫度的升高,合金中初生α相含量減少,其形貌逐漸成為等軸狀,說明在a→β相轉變過程中,細小的α相最先溶解,隨后粗大的初生α相溶解。合金中次生α相的析出受冷卻速率及基體中α相穩定元素含量的影響[21]。950℃退火時,β相含量顯著增加,但其穩定性下降,最終導致次生α相含量明顯增加。總體而言,退火過程中初生α相晶粒尺寸逐漸增加,次生α相分布于初生α相間,各相的形貌特征與體積分數對TC4合金的力學性能具有決定性影響。

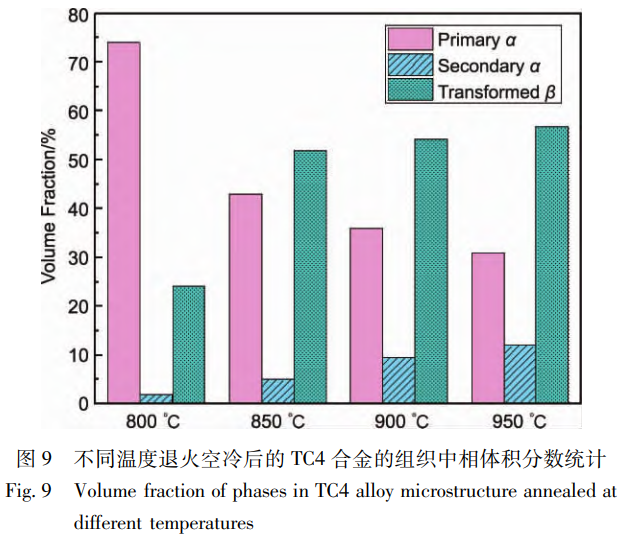

為了進一步闡明力學性能隨熱處理溫度的變化,統計了顯微組織開始大程度再結晶(≥800℃)時的相含量變化,結果如圖9所示。隨退火溫度增加初生α相含量降低,次生α相含量增加。在β基體上析出細小彌散的α相有利于材料強度的提升,但950℃退火時次生α相含量進一步增加反而大幅度降低了材料的塑性和韌性,導致材料的綜合力學性能變差。

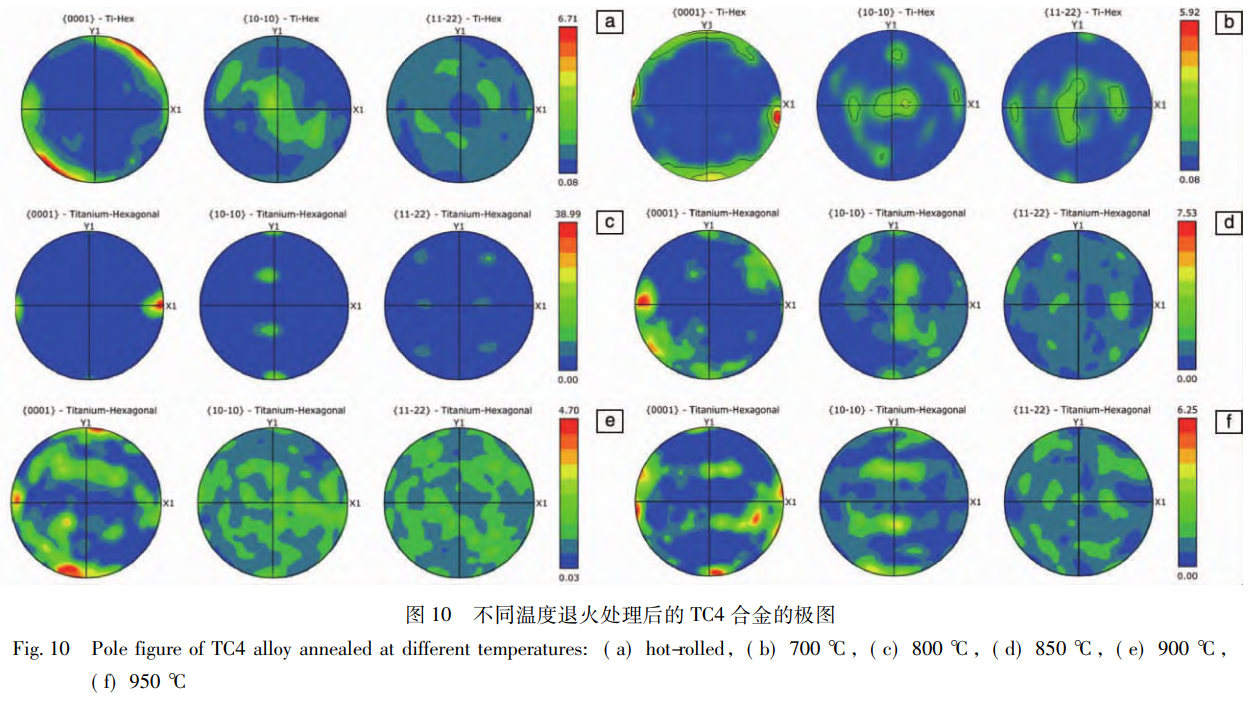

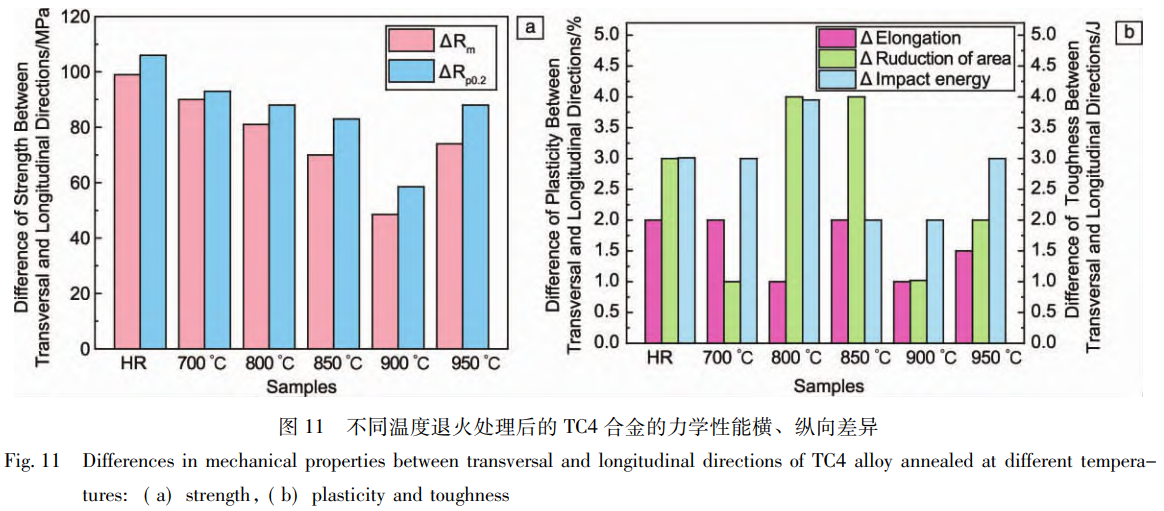

圖10展示了不同溫度退火處理后的TC4鈦合金的極圖,分析表明,熱軋態和各退火溫度下的TC4鈦合金的織構類型無明顯差異,均表現為T織構。當退火溫度達到900℃時,材料的各向異性有一定程度的減弱,900℃退火態的最大極密度值僅為4.7,為所有熱處理狀態下最低值,進一步印證了其弱織構的特征。因此,通過優化熱處理工藝可以有效降低TC4鈦合金熱軋板的各向異性。圖11顯示了不同退火溫度下TC4鈦合金橫、縱向力學性能差值,可以看出900℃退火態下的強度、塑性和沖擊韌性在橫、縱向表現出最小的差異,板材各向異性弱。

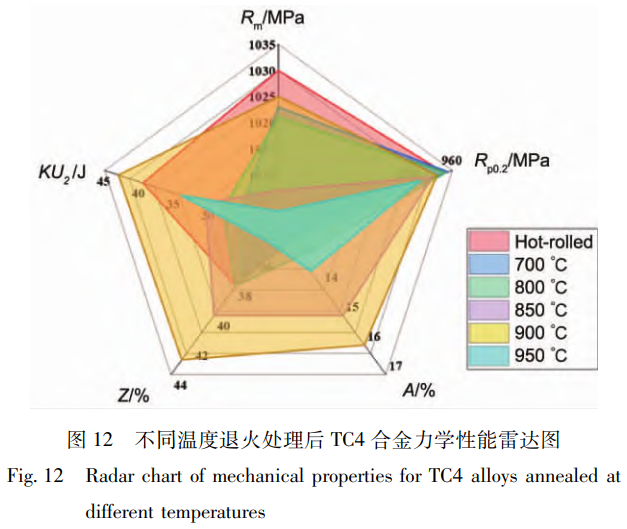

本研究首先通過調控軋制變形量研究了軋制工藝對艦船用TC4鈦合金熱軋板各向異性的影響;并進一步通過不同溫度熱處理,對顯微組織、織構特性及力學性能進行調控。退火溫度顯著影響顯微組織中初生α相的形貌、尺寸及體積分數,進而主導冷卻過程中次生α相的析出狀態。上述顯微組織演變最終體現為TC4鈦合金力學性能的變化。圖12展示了不同熱處理態TC4鈦合金的力學性能雷達圖,可以看到,采用本文軋制工藝制備的TC4板材在900℃退火時,抗拉強度為1025MPa、斷后伸長率為16%、沖擊功為44J,強塑性及強韌性匹配良好。該結果為艦船用大規格TC4鈦合金中厚板強韌性調控提供了重要的數據支撐。

4、結論

(1)TC4鈦合金強度隨軋制變形量的增加而增加,但縱、橫向力學性能偏差也隨之增大。熱軋態及700℃退火態TC4鈦合金組織呈現變形態特征;隨著退火溫度升高,再結晶顯著增加。在900℃及以上溫度退火時,初生α相含量顯著減少,次生α相含量增加明顯。

(2)熱軋板抗拉強度最高為1030MPa;隨著退火溫度升高,強度降低、塑性增加;900℃退火時,抗拉強度為1025MPa、斷后伸長率為16%、沖擊功為44J,表現出優異的綜合力學性能匹配。

(3)700℃退火時,組織以變形和回復為主;700℃以上退火時組織以回復和再結晶為主;800℃以上退火時,變形態組織比例大幅降低,至950℃時則降至約29%,提高退火溫度有效促進了再結晶形核,但會導致組織粗化。

(4)900℃高溫退火時,TC4鈦合金熱軋板的各向異性減弱,其最大極密度值僅為4.7,為所有退火溫度下最低值,表現出弱織構特征。

參考文獻 References

[1]萊茵斯C,皮特爾斯M.鈦與鈦合金[M].陳振華等譯.北京:化學工業出版社,2005:1-31.

LEYENS C, PETERS M. Titanium and Titanium Alloy[M]. Transla-ted by CHEN Z H, et al. Beijing: Chemical Industry Press, 2005:1-31.

[2]趙永慶.中國材料進展[J],2025,44(6):513-515.

ZHAO Y Q. Materials China[J], 2025, 44(6): 513-515.

[3]趙鋒,王嘯,郭樹祥.中國材料進展[J],2024,43(11):1030-1034.

ZHAO F, WANG X, GUO S X. Materials China[J], 2024, 43(11):1030-1034.

[4]辛社偉,劉向宏,張思遠,等.稀有金屬材料與工程[J],2023,52(11):3971-3980.

XIN S W, LIU X H, ZHANG S Y, et al. Rare Metal Materials and Engineering[J],2023,52(11):3971-3980.

[5] LEVKULICH N C, SEMIATIN S L, PAYTON E J, et al. Metallurgi-cal and Materials Transactions A[J], 2021, 52(4): 1353-1367.

[6]BANERJEE D, WILLIAMS J C. Acta Materialia[J], 2013, 61:844-879.

[7] MENG F. Near-Alpha TRIP Titanium Alloy Design[D]. Evanston:Northwestern University,2019.

[8]李永華,張文旭,陳小龍,等.鈦工業進展[J],2022,39(1):43-48.

LI Y H, ZHANG W X, CHEN X L, et al. Titanium Industry Pro-gress[J],2022,39(1):43-48.

[9]BAO H G, HAI T G, CHA L K. Journal of Alloys and Compounds[J],2025,1010:177507.

[10] WANG L, ZHANG C, JIAN L. Journal of Materials Science& Tech-nology[J], 2019, 35(5): 790-798.

[11] CHAO Q, BELADI H. Metallurgical and Materials Transactions: A[J],2016,47(1):531-545.

[12]王梓驕,賈雷.中國冶金[J],2024,34(6):14-25.

WANG Z J, JIA L. China Metallurgy[J], 2024, 34(6): 14-25.

[13] IVASISHIN O M, SEMIATIN S L, MARKOVSKY P E, et al. Materi-als Science and Engineering: A[J],2002,337:88-96.

[14]辛社偉,周偉,李倩,等.中國材料進展[J],2021,40(6):441-445.

XIN S W, ZHOU W, LI Q, et al. Materials China[J], 2021, 40(6):441-445.

[15]王儉,李有華.有色金屬材料與工程[J],2018,39(3):32-35.

WANG J, LI Y H. Nonferrous Metal Materials and Engineering[J],2018,39(3):32-35.

[16]魯媛媛,馬保飛,劉源仁.金屬熱處理[J],2019,44(6):153-158.

LU Y Y, MA B F, LIU Y Z. Heat Treatment of Metals[J], 2019,44(6):153-158.

[17]同曉樂,張明玉,于成泉.鍛壓技術[J],2022,47(6):153-159.

TONG X L,ZHANG M Y,YU C Q. Forging Technology[J],2022,47(6):153-159.

[18]白新房,焦磊,王松茂.熱加工工藝[J],2018,47(24):25-30.

BAI X F, JIAO L, WANG S M. Hot Working Process[J], 2018, 47(24):25-30.

[19]劉濤,史正宏,雷經發,等.材料熱處理學報[J],2024,45(12):100-109.

LIU T, SHI Z H, LEI J F, et al. Transactions of Materials and Heat Treatment[J],2024,45(12):100-109.

[20]劉濤,邵博,雷經發,等.稀有金屬材料與工程[J],2023,52(12):4133-4140.

LIU T, SHAO B, LEI J F, et al. Rare Metal Materials and Engi-neering[J],2023,52(12):4133-4140.

[21]吳晨,馬寶飛,肖松濤,等.金屬熱處理[J],2021,46(11):166-169.

WU C, MA B F, XIAO S T, et al. Heat Treatment of Metals[J],2021,46(11):166-169.

(注,原文標題:艦船用TC4鈦合金板材各向異性調控技術研究)

相關鏈接