1、引言

TC11鈦合金作為一種新型輕質金屬材料,憑借著密度低、比強度高、耐蝕性出色、熱穩(wěn)定性卓越以及疲勞強度高等一系列突出優(yōu)勢,在航空航天、軌道交通、船舶工業(yè)乃至醫(yī)療等多個新興戰(zhàn)略領域中得到了極為廣泛的應用[1].在航空領域鈦合金可以用于飛機發(fā)動機部件、起落架、結構部件和其他可靠性和性能至關重要的關鍵部件[2].目前現(xiàn)代工業(yè)的發(fā)展對航空領域的高端裝備制造提出了大型化、整體化、輕量化、長壽化和快速制造的發(fā)展要求[3,4],使得設備部件呈現(xiàn)結構功能化、組件整體化和復雜輕量化的趨勢.因此,以高能量密度的激光束作為熱源,金屬粉末或者絲材作為原材料,對三維模型分層切片、逐層沉積,達成零件的近凈成形的激光增材制造技術(Laser Additive Manu-facturing,LAM)應運而生[5-8].激光增材制造技術通常以金屬粉末為材料對新型研發(fā)零部件進行一體成形,縮短加工時間,但其受到成形速度和艙體尺寸限制,此外金屬粉末還存在利用率較低、成本高以及環(huán)境安全問題.激光熔絲增材制造能提高材料利用率,提高零部件的增材制造效率[9].

但是,國內外針對鈦合金的激光增材制造技術主要關注于對TC11鈦合金的粉末激光增材制造上,對TC11的激光熔絲增材制造研究較少.Zhu等[10,11]以TC11粉末為原料研究發(fā)現(xiàn),激光增材制造制備的TC11鈦合金組織表現(xiàn)出大尺寸、外延生長的柱狀晶,并且存在層帶現(xiàn)象.由于沉積過程中的熱循環(huán)的影響,在層帶附近出現(xiàn)化學成分的均質化差異導致微觀組織發(fā)生少許區(qū)別.REN[12]和Zhu[13]分別研究了采用TC11粉末為原料激光增材制造的TC11鈦合金拉伸性能,表明試樣強度與鍛造強度相當,分別為1101±9MPa和1033±13MPa.而Jiang等也采用電弧增材制造研究使用絲材制造的TC11鈦合金拉伸性能和摩擦行為.Wang等[15]對增材制造的TC11鈦合金進行疲勞裂紋擴展行為研究,認為柱狀晶較等軸晶能更有效的降低裂紋擴展速率.

在現(xiàn)有的研究中,更多的將目光放在激光增材制造TC11鈦合金的微觀組織和拉伸性能,但鈦合金損傷容限即抗斷裂能力普遍較低,如斷裂韌性、裂紋擴展速率和疲勞裂紋擴展較差,在生產加工和使用過程中,由于內部殘留應力或者孔隙缺陷導致裂紋萌發(fā),導致零件存在快速失效風險.這限制了鈦合金在某些安全臨界載荷條件下的應用[17,18],因此本文研究TC11激光熔絲增材制造下的微觀組織和力學性能,并進一步分析存在裂紋的情況下微觀組織對裂紋擴展行為的影響.

2、試驗材料與方法

試驗采用的激光沉積增材制造系統(tǒng)包括焊絲熔敷單元和運動單元.激光系統(tǒng)為nlight CDL-7000型光纖激光器及配套的冷卻設備,激光能量分布為平頂光分布,激光波長為920nm,光斑直徑約為4mm.冷卻設備保護激光器持續(xù)正常工作.通過送絲控制系統(tǒng)可以調節(jié)送絲速度以及送絲時間,通過運動控制系統(tǒng)可調整激光功率以及掃描速度,并利用切片軟件處理三維模型調整沉積路徑.

試驗使用的絲材為TC11焊絲,該絲材通過熔煉拉拔并熱處理得到,元素組成及含量如表1所示.基板采用與TC11相近的TC4為基板,保證良好的相容性.

表1 TC11鈦合金焊絲元素組成及含量(wt.%)

| 元素 | Al | Mo | Zr | Si | Fe | Si | Ti |

| 含量 | 6.63 | 3.69 | 1.81 | 0.29 | 0.25 | 0.29 | Bal. |

根據單道單因素變量試驗結果及經驗參數,獲得了優(yōu)化后的激光熔絲增材制造工藝參數為:激光功率3500W、送絲速度2800mm/min、掃描速度400mm/min,送絲角度為25°,搭接率為50%,每層抬升量2.24mm.增材試驗前,用180號、400號、800號砂紙打磨TC4鈦合金基板表面,并用丙酮和酒精擦拭,去除基板表面氧化層和油污.為避免移動和減小表面變形,對基板進行固定.對沉積層采用電火花線切割機切割得到拉伸試樣、斷裂韌性試樣和金相試樣.分別采用80號、180號、400號、800號、1200號、1500號、2000號和100號砂紙打磨金相試樣表面,待表面無明顯劃痕后,用金相拋光機進行拋光處理,拋光后對試樣使用氫氟酸硝酸腐蝕液進行腐蝕,采用體式顯微鏡對金相試樣顯微組織進行觀察,采用蔡司光學顯微鏡對金相試樣顯微組織進行觀察.顯微維氏硬度試驗在自動轉塔數顯顯微維氏硬度計上進行,設定載荷為100g,加載時間設定為15s.采用CSS-44100萬能試驗機,依據國家標準GB/T228-2002對增材構件的室溫下拉伸強度進行測試.采用WDW3100拉伸試驗機根據GB/T4161-2007進行標準緊湊拉伸試樣的預制裂紋以及載荷F-缺口張開位移V試驗.

3、結果及分析

3.1 TC11增材制造試樣微觀組織形態(tài)分析

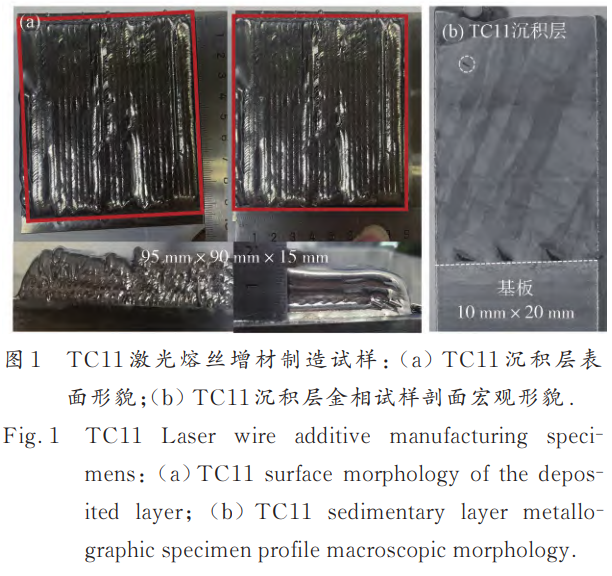

圖1所示為激光熔絲增材制造TC11鈦合金增材試樣宏觀表面形貌和微觀組織形態(tài).激光熔絲沉積95mm90mm15mmTC11鈦合金塊狀試樣,圖1a為增材塊狀試樣表面形貌,試樣表面為銀白色且成形規(guī)整;圖1b為試樣剖面宏觀形貌,可以觀察粗大的柱狀初生β晶粒傾斜生長,明暗交替,并且這些柱狀晶穿過多個沉積層,其寬度約300~500μm.在激光熔絲增材制造過程中,熱量通過已沉積部分向基板擴散,導致沿沉積方向形成顯著的溫度梯度和熱流密度.晶粒的生長方向主要沿最大溫度梯度方向擇優(yōu)生長.因此在高溫度梯度的驅動下,固-液界面沿沉積方向向上推進,實現(xiàn)晶粒的外延生長,從而形成粗大的柱狀晶粒;而鈦合金中的β-Ti相具有較大的自擴散系數,導致柱狀初生β晶粒沿激光掃描方向略微傾斜生長[19];并由于不同柱狀晶內的不同結晶學取向,導致宏觀上柱狀晶出現(xiàn)明暗的區(qū)別.其次在沉積層中能觀察到層帶現(xiàn)象,這是由于沉積過程中新沉積層對已沉積層的表面重新加熱熔化,導致已沉積層在多次熱循環(huán)作用下,發(fā)生β相向a相轉變以及a相長大、粗化,體積分數增加;另一方面,由于溫度的提升,促進穩(wěn)定相元素的擴散,溶質濃度變化,與層內濃度含量不同[20].

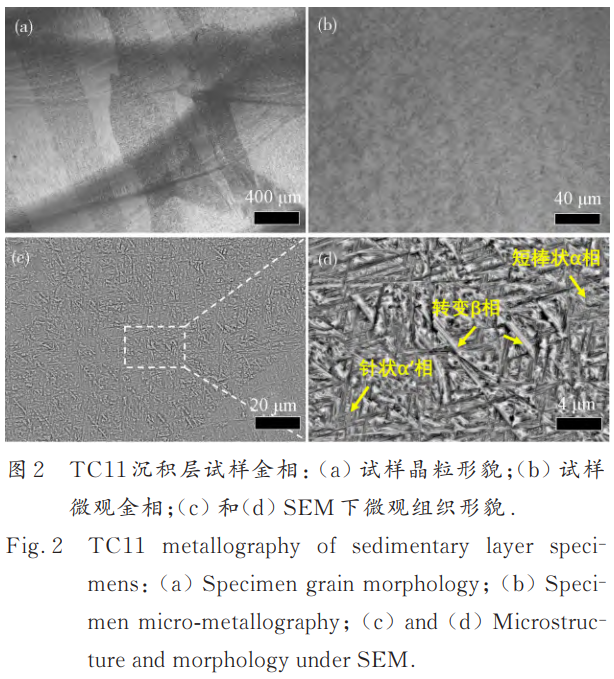

圖2為沉積試樣微觀組織形貌,圖2a中能進一步觀察到明暗交替的柱狀晶以及層帶現(xiàn)象.圖2b為柱狀晶粒中的網籃組織,能觀察到細小針狀的α相交錯分布.圖2c和d為SEM下的微觀組織,組織中呈針狀的深灰色相為α-Ti,而圖中粗大的白色組織以及針狀a-Ti之間的白色組織均為a-Ti和β-Ti兩相組成的β轉變組織.沉積試樣的微觀組織主要是相互交錯的a-Ti組成的網籃組織.在β相變過程中,部分a-Ti會優(yōu)先在初生β晶粒中析出,能夠自由且充分地生長,從而形成了細長的針狀 α ′相;而后析出的 α-Ti在生長過程中會被已有的 α-Ti截斷,無法自由生長,而是形成短棒狀的 α相.

3.2 TC11試樣力學性能測試

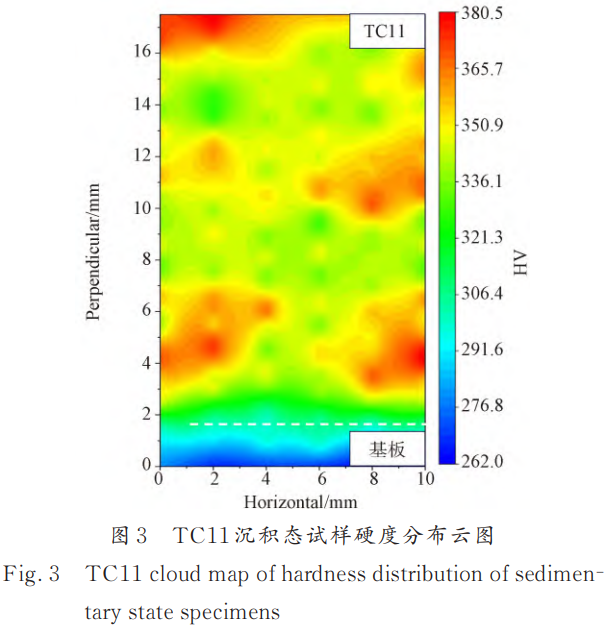

3.2.1硬度圖3為沉積試樣硬度云圖.TC11試樣平均硬度為348.98HV,從云圖上可以觀察到TC11沉積層硬度分布較為均勻,但頂部硬度較中下部明顯偏高,這與頂部熱量通過保護氣氛熱對流作用以及已有沉積層的熱傳導而散失有密切聯(lián)系,導致冷卻速率更快,形成了較多的針狀 α ′相,有利于硬度的提升;其次,中下沉積層經歷多個熱循環(huán)歷程的穩(wěn)態(tài)區(qū)沉積層,出現(xiàn)重熔或者溫度達到相變區(qū)間,進行短時間的熱處理,多次熱循環(huán),導致β轉變組織增加.

3.2.2室溫拉伸性能表2為TC11試樣在水平方向上的室溫拉伸性能.從拉伸結果看出試樣整體上呈現(xiàn)高強低塑的特點,其平均屈服強度為1415MPa,平均抗拉強度為1527MPa,延伸率為6.95%,強度遠超標準值.TC11試樣組織為網籃組織,其中針狀a相為密排六方(HCP)結構,滑移系較少,塑性變形能力有限;并且該試樣中的針狀a相密集細小,這導致晶粒內部存在高位錯密度有效阻礙位錯運動,難以變形,帶來較高強度;此外由于β轉變組織均勻分布在α相片層中,無法有效的協(xié)調變形,導致塑性較低.

表2室溫拉伸試樣試驗相關數據

| 序號 | 屈服強度/MPa | 抗拉強度/MPa | 延伸率/% | 序號 | 屈服強度/MPa | 抗拉強度/MPa | 延伸率/% |

| 1 | 1398 | 1494 | 5.01 | 2 | 1401 | 1513 | 6.12 |

| 3 | 1402 | 1527 | 8.81 | 4 | 1490 | 1596 | 5.67 |

| 5 | 1364 | 1508 | 6.93 | 6 | 1348 | 1547 | 8.35 |

| 7 | 1447 | 1534 | 5.98 | 8 | 1449 | 1528 | 6.42 |

| 9 | 1475 | 1553 | 7.04 | 10 | 1375 | 1474 | 9.22 |

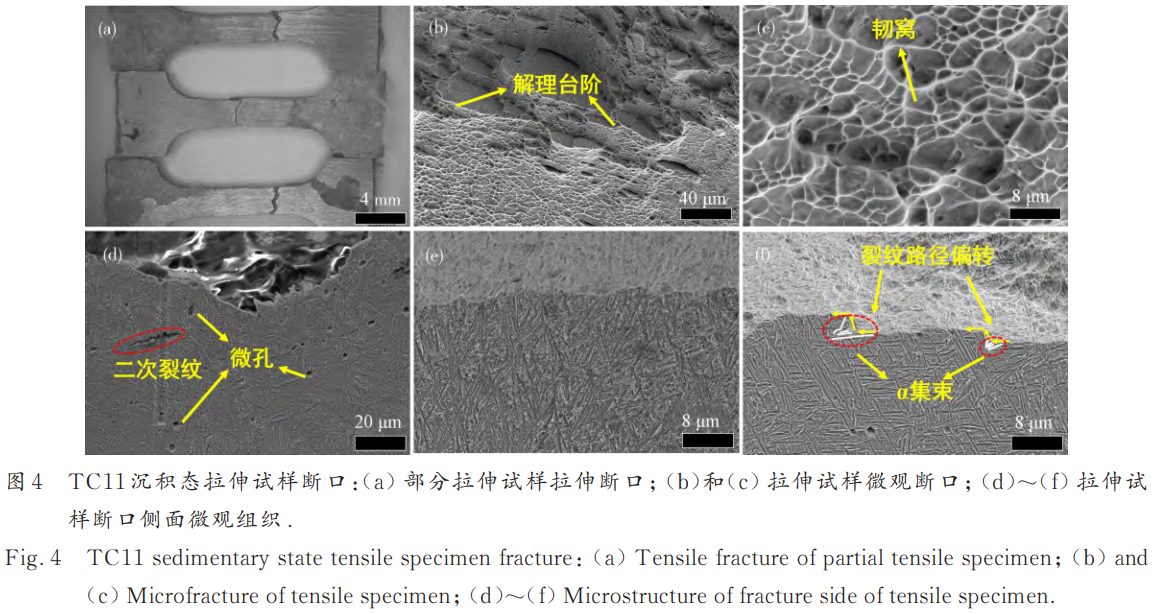

圖4為拉伸試樣的宏觀斷口和拉伸斷口圖從宏觀斷口處能觀察到試樣斷裂位置存在一定的緊縮,說明斷裂前存在少量的塑性變形.從圖4b和c斷口形貌觀察,斷口存在解理臺階,并在解理臺階上分布著大量的韌窩,這些韌窩較小較淺,可以初步判定為脆性斷裂和韌性斷裂的混合斷裂機制準解理斷裂.從圖4d可以看到在斷口側面出現(xiàn)微孔,且易在多個相界處生成.觀察微孔的分布,主要沿著斷口路徑在其附近有序的分布,其中還存在微孔搭接形成二次裂紋的現(xiàn)象.微孔的形成主要和拉伸過程中的a相與β相晶體結構不同有著一定關系,兩相受力發(fā)生變形,但晶體的滑移方向以及變形程度不一樣,導致存在不均勻性,容易產生應力集中,撕裂形成孔洞.圖4f中能觀察到拉伸裂紋路徑容易沿著能量消耗少、應力集中處擴展,能觀察到裂紋是主要是沿著a相間的轉變β相擴展,當裂紋遇到針狀的a相和a集束時,直接切過,未發(fā)生擴展路徑的變化.但當裂紋沿著轉變β相擴展進入平行路徑的α集束時,因為直接連續(xù)切過能量消耗較多,會發(fā)生擴展一半路徑轉向的現(xiàn)象,并存在附近a相變形的現(xiàn)象.

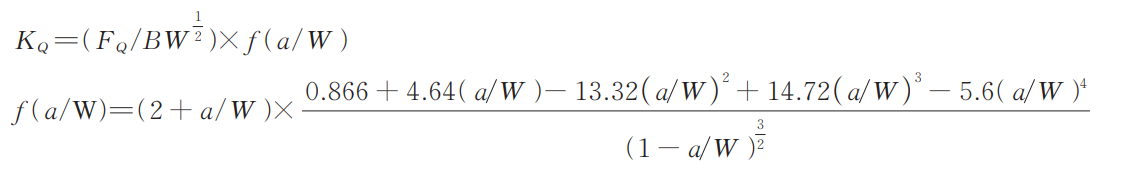

3.2.3 TC11試樣斷裂韌性性能測試試驗所得標準緊湊拉伸試樣的載荷F與缺口張開位移V曲線如圖5所示.在載荷緩慢加載階段,曲線穩(wěn)步上升,沒有明顯拐點或突變,這表明試驗過程中裂紋平穩(wěn)擴展,當載荷升至最高點時,試樣完全失效,而后隨著缺口張開位移的增大,載荷急劇下降.圖5a的曲線之間存在一定的差距,這與預制的裂紋長度以及試樣的均勻性有關.在圖5b~d中對試驗所得的載荷F與缺口張開位移V曲線做載荷加載階段的回歸曲線,并對此曲線斜率進行0.95倍處理得到直線II,當載荷F與缺口張開位移V曲線在回歸曲線以及直線II間的最大載荷F為FQ ,本試驗中三根平行標準緊湊拉伸試樣的FQ 數值為曲線和直線II的交點,由此得到 FQ ,,后續(xù)根據公式:

計算對應的條件值 KQ ,將所得結果記錄于表中,此外表還給出了TC11沉積態(tài)標準緊湊拉伸試驗的其他相關數據.根據表 3中所得數據可得TC11沉積態(tài)的 KQ平均值為65.95MPa·m 1/2.

表3標準緊湊拉伸試樣試驗相關數據

| 序號 | 寬度W/mm | 厚度B/mm | 初始裂紋長度a/mm | FQ/kN | 最大力 Fmax/kN | KQ /(MPa.m1/2) |

| 1 | 5.5 | 19 | 9.86 | 4.72 | 5.17 | 62.90 |

| 2 | 5.5 | 19 | 8.92 | 5.78 | 5.80 | 66.23 |

| 3 | 5.5 | 19 | 9.69 | 5.31 | 5.77 | 68.72 |

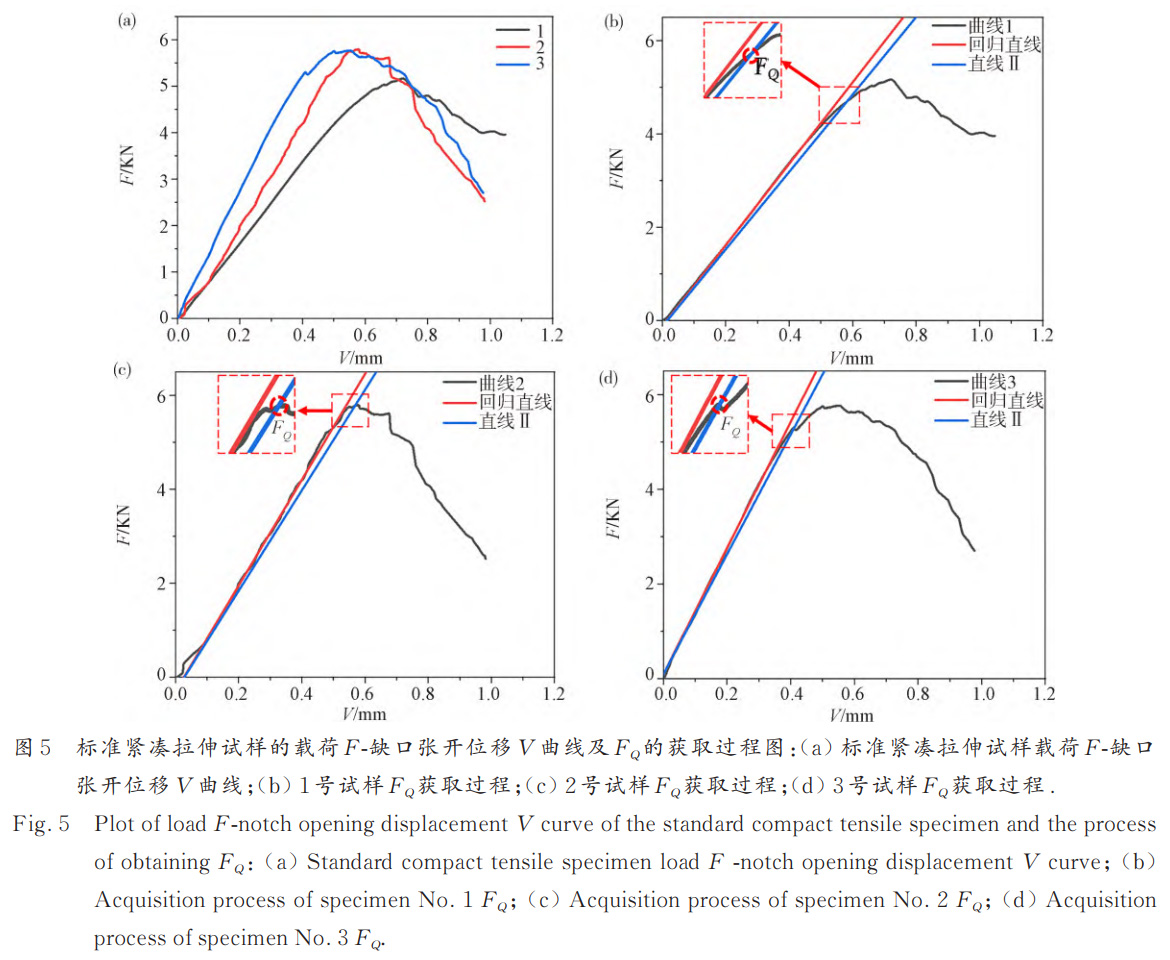

對標準緊湊拉伸試樣斷口形貌進行宏觀觀察和SEM表征分析,結果如圖6所示.在宏觀下,標準緊湊拉伸試樣的斷口從上到下依次可劃分為粗糙的加工缺口區(qū)、條帶狀的預制疲勞裂紋區(qū)、斷口中部的裂紋擴展區(qū)及斷口底部的瞬斷區(qū).圖中第一層條帶狀區(qū)域的范圍大小僅與預制疲勞裂紋時的長度有關,預制在國標規(guī)定范圍內不會對試驗結果產生較大影響.預制疲勞裂紋區(qū)前部分較為平滑,末端存在撕裂脊,撕裂脊上能觀察到存在許多二次裂紋,這些二次裂紋基本處于撕裂脊臺階的底部.再向下為疲勞裂紋擴展區(qū),是阻礙裂紋擴展產生的區(qū)域,這片區(qū)域的形貌在一定程度上反應材料抗裂紋擴展能力的好壞,圖中的撕裂脊表現(xiàn)出與預制疲勞裂紋區(qū)不同的臺階方向,在這些臺階上存在許多細小的韌窩,這些韌窩小于10μm,無二次裂紋.底部顏色些微有區(qū)別的區(qū)域為瞬斷區(qū),此區(qū)域為標準緊湊拉伸試樣試驗中達到最大承受力后,無法再阻礙裂紋繼續(xù)擴展,試樣瞬斷后產生的區(qū)域,這片區(qū)域中的撕裂脊較前兩個區(qū)域形貌不規(guī)則,為韌窩和臺階混合,無二次裂紋.

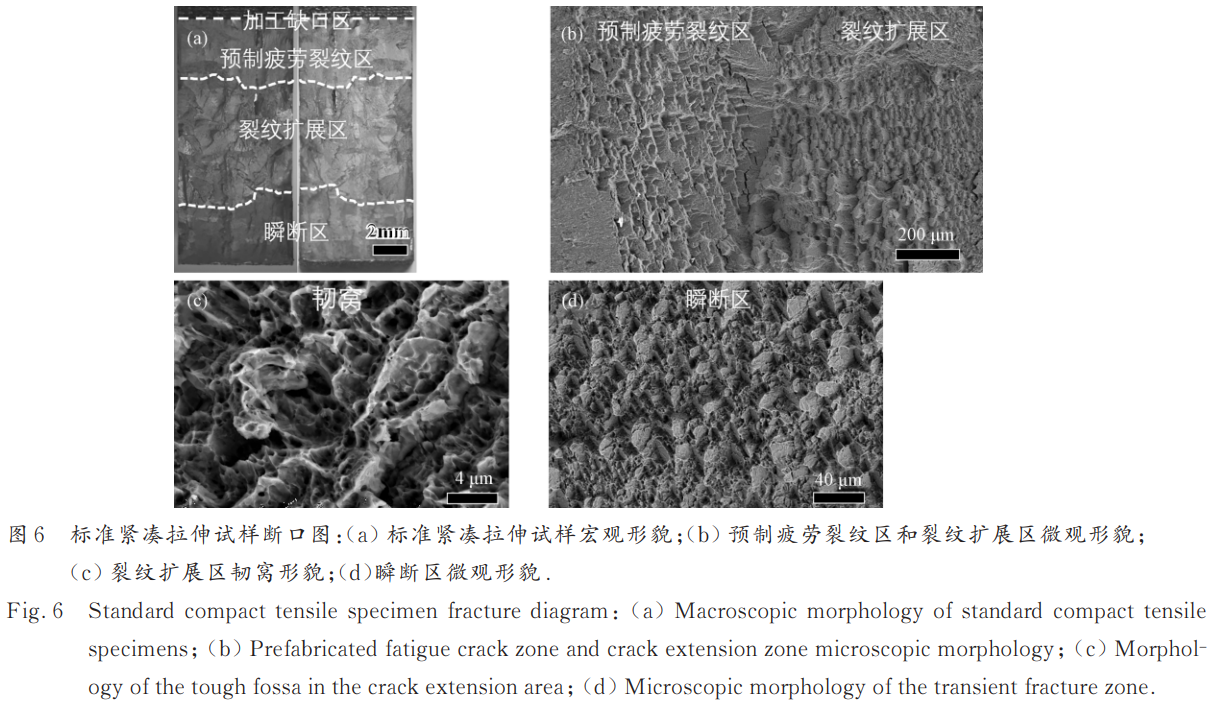

對標準緊湊拉伸試樣斷口裂紋路徑進行宏觀觀察和SEM表征分析,結果如圖7所示.圖7a和b中是標準緊湊拉伸試樣斷裂后的裂紋路徑,最上端筆直的裂紋路徑為預制疲勞裂紋,預制時限制此處長度在標準內;裂紋路徑向下曲折區(qū)域的為裂紋擴展區(qū),其路徑曲折,存在多處路徑偏移,并且試樣兩側的擴展路徑存在不一致性;最尾端為瞬斷區(qū),其路徑也存在不一致性.圖7c是粗糙加工缺口處,可以看到在加工過程中由于加工導致的應力集中產生的裂紋或是預制裂紋過程中產生了二次裂紋,但在后續(xù)的預制疲勞裂紋和試驗過程中,此二次裂紋未發(fā)生擴展,說明在試驗過程中試樣受到的力主要集中于預制裂紋處,用于促進預制裂紋擴展.圖7e~h是裂紋擴展區(qū)域的微觀組織圖,能觀察到斷裂裂紋會直接截斷路徑上針狀a相和部分a相集束,針狀a相和垂直方向的a相集束對裂紋的阻抗能力較弱,但當裂紋沿著平行方向的a相集束擴展到一定程度會發(fā)生裂紋擴展終止并進行路徑偏移,說明當裂紋沿著a集束擴展時,a集束具有阻止裂紋擴展的能力,使沿著裂紋擴展方向的a集束增多能有效阻止裂紋擴展.然后在裂紋附近存在二次裂紋和微孔,二次裂紋由微孔聚集而成,這些微孔是a相與β相晶格結構不同而產生的,二次裂紋截斷針狀a相;在二次裂紋過渡處,能觀察到存在變形從附近的微孔沿著針狀a相,截斷過渡路徑上少量垂直的針狀a相,進而沿接至二次裂紋.

4、結論

(1)激光熔絲增材制造TC11鈦合金沉積態(tài)微觀組織主要為明暗交替、傾斜生長的柱狀晶,存在明顯的層帶現(xiàn)象.柱狀晶寬度為300~500μm,部分柱狀晶貫穿整個沉積層,其內部由組織為網籃組織,主要為針狀a相、a集束和β轉變組織構成.

(2)TC11鈦合金沉積態(tài)平均硬度為348.98 HV,其室溫拉伸下平均屈服強度為1415MPa,平均抗拉強度為1527MPa,延伸率為6.95%,拉伸斷裂形式為準解理斷裂,其強度遠超標準值.

(3)TC11鈦合金沉積態(tài)平均KQ為65.95 MPa·m1/2.斷裂韌性試樣斷裂路徑曲折,斷裂過程中形成微孔,并由微孔連接形成二次裂紋;在裂紋擴展過程中,平行于裂紋擴展路徑的a集束能夠改變裂紋擴展路徑,有效地阻礙裂紋的進一步擴展.

參考文獻

[1]Srivastava M, Jayakumar V, Udayan Y,et al. Addi-tive manufacturing of Titanium alloy for aerospace ap-plications: Insights into the process, microstructure,and mechanical properties[J]. Appli Mater Today,2024,41:102481

[2]Tshephe T S, Akinwamide S O, Olevsky E, et al.Additive manufacturing of titanium-based alloys- A review of methods,properties,challenges,and pros-pects[J].Helyon,2022,8(3):e09041.

[3]Zhou Q J, Yan Z Y, Zhang J J, et al. Research and application progress of laser directed energy deposi-tion on large-scale metal components in aerospace[J].ChinJLasers,2024,51(10):33.[周慶軍,嚴振宇,張京京,等.航天運載器大型金屬構件激光定向能量沉積研究及應用進展[J].中國激光,2024,51(10):33.]

[4]Li Y Z, Li C P, Zhou Y J, et al. Progresses in multi-robot cooperative additive manufacturing of large-scale metal parts[J]. Chin J Rare Met, 2023, 47(5):664.[李永哲,李晨鵬,周怡君,等.大型金屬構件多機協(xié)同增材制造前沿進展[J].稀有金屬,2023,47(5):664.]

Ni J T,Zhou Q J, Yi F,et al. Development of laser additive manufacturing technology and its application progress in aerospace field[J]. Chin J Rare Metals,2022,46:1365.[倪江濤,周慶軍,衣鳳,等.激光增材制造技術發(fā)展及在航天領域的應用進展[J].稀有金屬,2022,46:1365.]

[6]Zhao Y G,Zhou Q J,Yan Z Y,et al.Research on manufacturing technology of large key bearing prod-uct for launch vehicle based on laser powder deposi-tion[J].Missiles Space Veh,2021(3):106.[趙彥廣,周慶軍,嚴振宇,等.運載火箭大型關鍵承力產品激光沉積增材制造技術研究[J].導彈與航天運載技術,2021(3):106.]

[7]Ko H, Moon S K, Hwang J. Design for additive manufacturing in customized products[J]. Int J Precis Eng Manuf,2015,16(1):2369.

[8]Srivastava A K, Kumar A, Kumar P, et al. Re-search progress in metal additive manufacturing:Challenges and opportunities[J]. International Jour-nal on Interactive Design and Manufacturing(IJI-DeM),2023,2023:1

[9]Dai G,Min J,Lu H,et al. Microstructural evolution and performance improvement mechanism of Ti-6Al-4V fabricated by oscillating-wire laser additive manu-facturing[J].J Mater Res Technol,2023,24:7021.

[10] Zhu Y, Tian X, Li J, et al. Microstructure evolution and layer bands of laser melting deposition Ti-6.5Al-3.5Mo-1.5Zr-0.3Si titanium alloy[J]. J Alloys Compd,2014,616:468

[11]Zhu Y, Tian X, Li J, et al. The anisotropy of laser melting deposition additive manufacturing Ti-6.5Al-3.5Mo-1.5Zr-0.3Si titanium alloy[J]. Mater Des,2015,67:538.

[12]Ren H, Tian X, Liu D, et al. Microstructural evolu-tion and mechanical properties of laser melting depos-ited Ti-6.5Al-3.5Mo-1.5Zr-0.3Si titanium alloy[J].Trans Nonferrous Met Soc China,2015,25(10):1856.

[13] Zhu Y, Li J, Tian X, et al. Microstructure and me-chanical properties of hybrid fabricated Ti-6.5Al-3.5Mo-1.5Zr-0.3Si titanium alloy by laser additive manufacturing[J]. Mater Sci Eng A, 2014,607:427.

[14] Jiang P, Nie M, Teng J, et al. Mechanical and tribo-logical characterization of wire and multi-wire arc ad-ditive manufactured thin-walled TC11 compo-nent[J].Tribol Int,2025,204:110425

[15]Wang Y, Chen R, Cheng X, et al. Effects of micro-structure on fatigue crack propagation behavior in a bi-modal TC11 titanium alloy fabricated via laser addi-tive manufacturing[J].J Mater Sci Technol, 2019,35(2):403.

[16]Bian Hongyou,Zhao Xiangpeng,Qu Shen,et al.Ef-fect of substrate preheating on property of GH4169 al-loys repaired by laser deposition[J]. Chin J Lasers,2016,43(7):98.[卞宏友,趙翔鵬,曲伸,等.基體預熱對激光沉積修復GH4169合金性能的影響[J].中國激光,2016,43(7):98.]

[17] Fang W P, Chen L, Shi Y W, et al. Research devel-opment and application of damage tolerance titanium alloy[J].J Mater Eng,2010(9):95.[房衛(wèi)萍,陳淪,史耀武,等.損傷容限鈦合金的研究進展及應用現(xiàn)狀[J].材料工程,2010(9):95.]

[18]Zou X W, Han W Z, Ma E. Uncovering the intrinsic high fracture toughness of titanium via lowered oxy-gen impurity content[J].Adv Mater,2024,textbf{36}(40):2408286.

[19]Qin L Y, Wu J B, Wang W, et al. Microstructures and fatigue properties of Ti-6Al-2Mo-2Sn-2Zr-2Cr-2V titanium alloy fabricated using laser deposition manufacturing[J]. Chin Lasers,2020,47(10):102.[欽蘭云,吳佳寶,王偉,等.激光增材制造Ti-6Al-2Mo-2Sn-2Zr-2Cr-2V鈦合金組織與疲勞性能研究[J].中國激光,2020,47(10):102.]

[20]Wang W B. Effect of solution and aging on micro-structure and properties of TC4 produced by laser co-axial powder feeding[D]. Shenyang: Shenyang Uni-versity of Technology,2019.[王文博.固溶時效對激光同軸送粉增材制造TC4組織與性能的影響[D].沈陽:沈陽工業(yè)大學,2019.]

(注,原文標題:激光熔絲增材制造TC11鈦合金微觀組織及力學性能研究)

相關鏈接