引言

鈦合金具有比強度高、高低溫性能好、耐腐蝕、環境相容性好、以及形狀記憶和儲氫等優良特性[1],是航空、航天、船舶、核電、醫療等領域極為重視的先進材料[2]。特別是隨著航空、航天、兵器等領域高端裝備的快速發展,鈦合金薄壁殼體零件的種類和需求量不斷增長,如航空發動機機匣[3]、火箭發動機殼體及噴管、深潛器承壓艙體4、火藥桶等零部件5。但鈦合金同時也屬于難加工材料,具有變形抗力大、切削加工性差、塑性成形范圍窄、加工效率低等特點,極大限制了鈦合金薄壁構件的生產能力[1]。

旋壓成形技術被認為是鈦合金、高溫合金回轉型薄壁構件的最佳加工方法[1,6],它綜合了鍛造、擠壓、拉伸、彎曲、環軋、橫軋和滾壓等工藝特點[2],具有成形載荷低、質量穩定、材料利用率高、組織性能好、成本低等優點[5]。我國旋壓技術的研究起步于20世紀60年代初期,經過60余年的長足發展,雖然與德國、日本、美國等發達國家的研究與應用水平尚存差距,但也突破了許多技術瓶頸,基本形成了從設備研制到工藝設計的成熟體系,許多旋壓產品的性能和精度已接近或達到國際先進水平[8,9]。

楊英麗等[8]綜述了2008年前國內的鈦合金旋壓技術發展歷程,但目前仍缺乏對其近年來研究進展的總結性文章。相關調查顯示,2000年后,國內外旋壓技術的研究進入快速發展期,我國的發展勢頭更是突飛猛進。從專利申請量角度看,2006年后,我國以絕對優勢占據相關專利申請量第一位[9]。在鈦合金旋壓技術領域,我國學者也進行了廣泛研究,取得了大量成果。為推動鈦合金旋壓技術發展,推廣其在國防領域高端裝備上的應用,本文綜述了近年來國內鈦合金旋壓技術的研究成果,并總結了該領域仍需解決的問題和發展方向。

1、旋壓成形工藝簡介

1.1旋壓成形原理及工藝分類

旋壓是將金屬坯料卡緊在芯模上并隨旋壓芯模一起轉動,同時旋輪壓在坯料表面沿預定軌跡進給,通過旋輪的連續點加載作用使坯料產生連續局部塑性變形,從而一道次或多道次成形出具有目標母線的空心回轉體零件的工藝[10]。

按變形條件,旋壓工藝可分為熱旋壓和冷旋壓。按變形特點,旋壓工藝可分為普通旋壓和強力旋壓。其中強力旋壓又可分為流動旋壓(適用于筒形件)和剪切旋壓適用于錐形件)。流動旋壓按照旋壓時金屬流動方向與旋輪運動方向是否相同,又可分為正旋壓與反旋壓[11,12]。

1.2鈦合金旋壓性能

鈦合金彈性模量較低,旋壓時不易貼模,回彈量大,難以實現精密成形;其受壓時穩定性較低,易失穩起皺,不利于普旋成形;常溫狀態下,鈦合金的屈強比很高,因而塑性成形范圍很窄。高溫狀態下,由于鈦合金的熱導率低,截面上會產生較大的溫度梯度,引起較強的內應力,導致工件表面容易出現密集裂紋缺陷。鈦合金熱旋時與工具粘著性較大,流動性差,難以保證制件的表面質量。此外,鈦合金高溫下易發生氧化吸氣,導致制件性能下降[14]。

2、鈦合金強力旋壓技術研究進展

強力旋壓為體積成形,既改變毛坯形狀又改變其壁厚[11,12]。該技術在航空航天領域高端裝備制造方面比普通旋壓技術應用更為廣泛,是裝備發展的迫切需求,也是塑性成形領域的前沿。目前,鈦合金旋壓技術的研究主要集中在強力旋壓方面。近年來,隨著有限元理論的不斷發展與完善,旋壓技術的研究方法已從反復試驗轉向計算機模擬與試驗相結合,極大地提高了科研效率。常用的有限元數值模擬軟件有ANSYS、Abaqus、DEFORM、MARC、Forge、AD-INA等。鈦合金強力旋壓技術的研究熱點包括:工藝優化、變形機理、成形缺陷預測與控制、組織演化、織構演變、力學性能、可旋性、以及旋壓件熱處理等。

2.1鈦合金流動旋壓技術研究現狀

近年來,鈦合金強力旋壓技術的研究主要集中于流動旋壓領域。

工藝優化方面,何陽[15]使用 ABAQUS軟件研究了旋輪主要結構參數對TA15鈦合金強力旋壓筒形件質量的影響規律,發現旋輪圓角半徑較大時工件表面質量較好;在不對旋壓干涉的前提下,選擇盡可能小的旋輪壓制角可以盡快進入旋壓穩定階段。朱恩銳等[16]運用有限元軟件研究了主要旋壓工藝參數對TB6鈦合金強力旋壓筒形件質量的影響規律,結果表明:加熱溫度和主軸轉速對成形質量的影響較小,而旋輪進給率和減薄率對成形質量有著較大影響;隨著旋輪進給率的增大,制件外徑圓度精度呈先減小后增大。田輝等[17]使用MSC.Marc軟件模擬了TC4鈦合金筒形件強力外旋壓成形過程,發現在相同工況下,正旋比反旋得到的制件貼模性好,且擴徑量和金屬堆積也較小;該數值模擬得出的優化工藝參數為:減薄率20%~25%、進給比0.5~1.0mm/r、圓角半徑6mm、成形角25°。郭靖{18]確定了 TA15鈦合金薄壁筒形件軋一旋連續成形工藝的最優成形極限的成形參數組合:溫度850℃、4道次旋壓、進給比1.5mm/r、旋輪圓角半徑25mm。

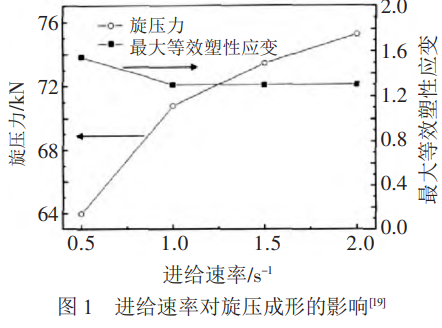

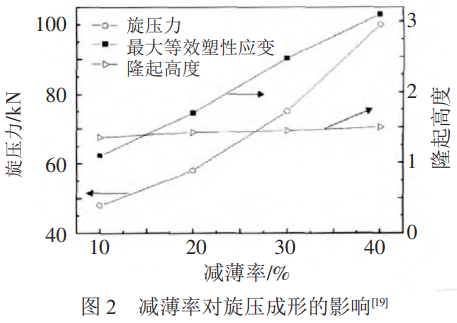

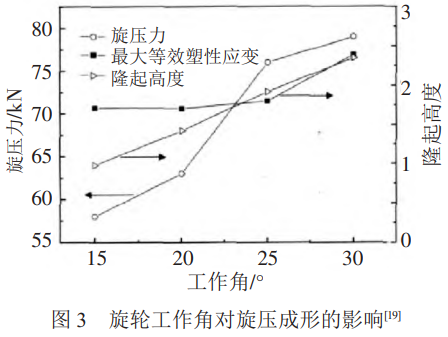

變形機理研究方面,韓冬等[19]通過三維有限元分析方法研究了Ti75合金筒形件旋壓過程中應力應變的分布規律,并分析了進給速率、減薄率和旋輪工作角對旋壓成形的影響。

趙小凱[10]在研究TA15鈦合金筒形件強力旋壓工藝時,發現了筒形件旋壓過程旋輪作用力和接觸狀態變化規律,即旋壓力與旋輪接觸面積正相關,旋輪數量及其沿芯軸環向中心夾角決定了每個旋輪的接觸區面積變化。陸鵬等針對鎳鈦形狀記憶合金管進行了滾珠熱旋壓成形有限元數值模擬,研究了減薄率對管坯的溫度、應力應變分布、以及旋壓載荷的影響規律,結果表明:熱旋壓成形時,隨著減薄量的增加,管坯、芯模和滾珠的最高溫度均增大;管坯周向的應力分布差別較大,壁厚方向上應變分布差別較大,且管坯外層金屬較內層金屬更易發生塑性變形;管坯各方向的旋壓載荷隨減薄率的增大均明顯增大,軸向載荷遠小于徑向和切向載荷。

可旋性研究方面,楊延濤等[21]開展了Ti1300合金筒形件旋壓成形工藝研究,發現Ti1300合金的極限減薄率可以達到85%左右,且單道次減薄率可以達到45%。寫旭等[22]對Ti55531鈦合金筒形件進行了可旋性工藝試驗,發現Ti55531鈦合金旋壓極限減薄率可達80%左右。郭靖[18]采用逐步搜索方法確定了TA15鈦合金的微觀組織參數在β相體積分數大于10%,動態再結晶體積分數大于25%時,材料發生斷裂時的旋壓極限減薄率可達86.7%。

力學性能研究方面,楊中澤[32]以 TC4、TA15和Ti-Al-Cr-Zr-Fe-Si鈦合金為研究材料,開展了鈦合金薄壁筒形件變加載路徑熱強力旋壓過程中力學性能演變機制與調控方法的理論與試驗研究。他基于考慮旋壓織構的晶體塑性模型,揭示了交叉旋壓鈦合金薄壁筒形件環向性能強化的機制,即交叉旋壓形成較均勻的基面織構使得a相柱面滑移系的平均Schmid因子減小,而錐面滑移系的激活量增加。韋管[33]在研究Ti-4.2Al-2.8V-1.8Fe鈦合金筒形件旋壓工藝時發現相較于單向旋壓而言,正反交叉旋壓、正反旋壓和交叉旋壓均對鈦合金筒形件環向力學性能的提高有一定作用,其中正反交叉旋壓提高了71 MPa、交叉旋壓提升了44 MPa、正反旋壓了提升8MPa。趙小凱在研究TA15鈦合金筒形件強力旋壓工藝時發現了TA15鈦合金強力旋壓筒形件各向異性的產生機理,即旋壓變形中金屬軸向流動大于環向,晶粒c軸與厚度方向的平均取向差沿軸向上明顯小于環向;他還提出了強化環向力學性能和降低旋壓件各向異性程度的交叉旋壓方法。

織構演變研究方面,朱慧安等[23]將晶體塑性理論嵌入到ABAQUS軟件用戶材料子程序UMAT中,并采用二次開發后的ABAQUS進行旋壓織構的有限元數值模擬。結果表明:TC21鈦合金筒形件旋壓織構主要包括四個主要組分,分別為基面{0001}織構、柱面{10}織構、錐面{10}織構以及絲織構{1120}。增大進給速度、主軸轉速和減薄率均可促進{0001}織構、{1011}織構和絲織構{1120}形成{24]。張睿翔[25]使用NSGA-II優化算法,明確了熱變形工藝參數對鈦合金織構和力學性能的關聯關系,構建了工藝條件一織構參數一力學性能的關聯模型。歐陽德來等[26]對TC21鈦合金筒形件旋壓織構演變進行了有限元數值模擬,研究了旋壓工藝參數對鈦合金筒形件旋壓織構組分和織構強度的影響規律,發現減薄率顯著影響旋壓織構的組分和強度,當減薄率<25%時,織構組分主要為[000]<2110>,當減薄率>30%時,織構組分主要為[0001]<2110>、[1013]<uvtw>、[0001]<uvtw>及(1 0 1 0<uvtw>織構,且織構強度隨減薄率增加而增大。王賢賢可以TA15鈦合金為研究材料,發現流動旋壓鈦合金筒形件性能各向異性機制是由于旋壓筒形件具有近{0002}基面織構和晶粒形態取向擇優分布,導致不同方向受載時柱面滑移系開動難易程度及微損傷存在顯著差異所致。

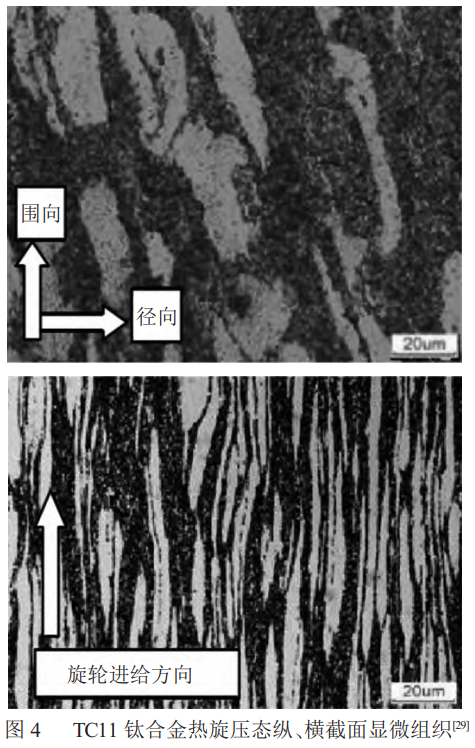

組織演化研究方面,楊國平等[28]研究了BT20鈦合金反旋壓筒形件的表面微觀組織和晶體取向演化過程,發現工件外表面組織復雜、不均勻是因為反復拉壓和剪切作用,通過多道次旋壓可以改善組織不均勻性。孫海全等[29]研究了TC11鈦合金管材熱旋壓后的組織及性能。

熱旋壓變形后TC11鈦合金組織呈纖維狀,β相被次生a相隔斷,呈不連續形貌,β轉組織有小長寬比的a柱條,次生a相及顆粒物彌散分布在TC11鈦合金的基體組織中;這種微觀組織使得鈦合金具有良好的強塑性結合。陳勇[30]研究了BT20鈦合金筒形件旋壓組織織構及性能,發現坯料主要沿軸向形成纖維組織;少量坯料沿環向流動,使坯料環向纖維形成不完全,筒壁環向抗拉強度和延伸率比軸向低。王春曉[31]基于BP人工神經網絡采用 MATLAB神經網絡工具箱,建立了TA15鈦合金筒形件熱旋壓變形的組織和性能的預測模型,且該模型的預測誤差小于14%,可以認為該模型能較好地預測鈦合金筒形件熱旋壓變形的組織和性能。

旋壓件熱處理研究方面,白鷺等[34]研究了時效對TC11鈦合金薄壁筒形件熱強旋組織及性能的影響,結果表明:TC11鈦合金旋壓件在300~600℃時效時,抗拉強度均高于1200 MPa,在580℃達到最大值1242 MPa;隨著時效溫度的升高,斷后伸長率有所下降,當時效溫度高于580℃時,斷后伸長率降至8%以下;500~560℃溫度范圍內β相向α相的轉變傾向最大,因此,該鈦合金旋壓件時效的最佳溫度范圍為500~560℃。

缺陷控制與預測方面,李啟軍等[35]分析了大型薄壁鈦合金筒體旋壓成形質量影響因素,發現采用微擴徑反旋、坯料分區溫度控制等措施,可以有效解決旋壓過程中易出現的反擠、鼓包、壁厚和直徑超差等缺陷。郭靖[18]建立了TA15鈦合金薄壁筒形件軋一旋連續成形過程微觀組織和損傷斷裂有限元預測模型,發現旋壓過程中工件內表面再結晶程度最低,因此損傷斷裂缺陷最有可能發生在工件內表面。李琳

相關鏈接