引言

隨著大規模集成電路和半導體芯片制造技術的飛速發展,集成電路單位面積上可容納的晶體管數量成倍增加�����,芯片制程不斷縮小����。在電路變得更窄的同時,電流密度將更大�,半導體芯片中金屬材料的純度和穩定性成為影響芯片質量和使用壽命的重要因素�����。

高純金(Au)具有電阻低、電遷移低��、熱穩定性高�����、抗氧化和耐腐蝕能力強等諸多優點���,能與半導體形成歐姆接觸�����,并能良好地附著于硅基體,因此被大量應用于半導體芯片領域的金屬化系統。此外高純金還用于集成電路和芯片的先進封裝、鍵合以及焊接材料等����。高純金在集成電路和芯片制造領域的主要應用形式是高純金濺射靶材�。利用真空磁控濺射技術將高純金鍍覆于基體表面����,再在鍍覆的金膜上進行刻蝕�����,即可形成集成電路及芯片中的微細連接[12-14]����。

高純金的制備過程實質是粗Au精煉提純的過程���,粗Au的精煉方法分為火法和濕法�����?�;鸱ㄟ^程工藝控制不穩定,產品純度不高��,主要用于高純金制備的前處理過程��,而濕法產品質量穩定���,可制備出純度大于5N(99.999%)的高純金[19-20]�����。Au的濕法精煉有直接還原法�����、溶劑萃取-還原法和電解法,3種方法各有其優缺點及技術難點21-23。本文綜述了國內外對高純金及金靶材制備工藝的研究進展,分析了高純金及金靶材制備過程的難點及各方法的優缺點,并對高純金及金靶材的未來發展進行了展望�。

1����、高純金及金靶材技術要求

1.1高純金技術要求

高純金純度以質量分數表示����。國標GB/T259332010中規定高純金質量分數應不小于99.999%����,雜質質量分數總和應不大于10x10-6,其中雜質包括Ag,Cu,Fe,Pb和Bi等21種元素��,當雜質元素實測質量分數低于0.2x10-6時可不參與差減24�����。表1為GB/T25933-2010中所規定的常規高純金雜質控制標準��。然而,半導體行業用高純金的標準更為嚴苛�,不僅要求全部金屬元素雜質總和不大于10x10-6�,而且特別要求堿金屬元素K��,Na和Li等雜質含量要低于0.1x10-6�,非金屬雜質元素C�,H,O�����,N和S等總含量應小于100x10-6���,單一非金屬雜質含量低于50x10-6[25]

表1 GB/T25933-2010高純金雜質含量標準

| 元素 | Ag | Cu | Fe | Pb | Bi | Sb | Si | Pd | Mg | As | Sn | Cr | Ni | Mn | Cd | Al | Pt | Rh | Ir | Ti | Zn |

| 質量分數 | 2 | 1 | 2 | 1 | 1 | 1 | 2 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 2 | 1 |

1.2高純金靶材技術要求

高純金靶材包括純金靶和金基合金靶材����。金基合金是以高純金為基體,添加其他合金元素形成的多元金基合金功能材料�。由于其他高熔點金屬的加入��,金基合金的再結晶溫度會大幅度提高��,物理性能也會發生改變���,但仍保留Au原有的抗氧化���、耐腐蝕等優異理化性質26�����。將高純金及其合金制成靶材,利用真空磁控濺射技術將其鍍覆于其他基體部件表面���,被鍍覆的部件即可提高耐高溫、抗氧化以及防腐蝕性能[27]

靶材的設計取決于靶材濺射設備陰極磁場的結構�����,靶材的形狀必須與所用濺射設備匹配[28]�。常見的高純金靶材的形狀有圓形、矩形和異形�����,此外還有空心和實心等不同類型的靶材[29]���。

半導體用高純金屬濺射靶材純度要求較高。靶材純度越高���,薄膜性能越好。通常濺射靶材中的雜質會導致濺射時的不正常放電��,同時在靶材內部形成夾雜物�,在濺射的晶圓上形成微粒,造成金屬互連線的短路或斷路����,嚴重影響薄膜材料性能[30]。金靶材中雜質及其主要危害包括:堿金屬元素(如Li����,Na�����,K等)易在絕緣層產生電遷移,降低絕緣層的絕緣性能;放射性元素(如U,Th等)則會釋放射線擊穿半導體器件;過渡金屬元素(如Fe,Ni,Cr等)會導致界面漏電和薄膜中氧含量增加[31];氣體元素(如O��,N等)不利于薄膜的穩定�,會導致薄膜材料電阻增大。因此靶材中這類雜質含量應被嚴格控制���。

高純金靶材除純度外,還對靶材的微觀組織形貌、晶體粒度、組織均勻性等有著更高的要求��。在微觀組織方面���,靶材晶粒尺寸和取向等對薄膜材料的沉積率和均勻性有很大的影響��。晶粒細小的靶材濺射速度更快�,晶粒均勻的靶材濺射沉積的薄膜厚度更加均勻�,即晶粒越細小均勻,濺射薄膜質量越高。靶材對于表面粗糙度�、外觀和內部質量也有要求��,一般要求表面粗糙度R值不大于1.6μm,靶材表面無凹坑���、劃傷、裂紋���、凸起等缺陷,內部不應有分層����、疏松����、夾雜����、氣孔等����。

高純金靶材通常要求平均晶粒尺寸小于200μm,隨著對濺射薄膜的要求愈來愈高�����,目前更多高純金靶材要求平均晶粒尺寸小于100μm��,甚至更小�,同時要求晶粒無明顯取向[34]���。

2�、高純金的制備

高純金的制備過程主要是利用物理化學手段對粗Au進行精煉,深度去除粗Au中的雜質����,進而得到高純度的Au���。Au的精煉按工藝可分為火法精煉和濕法精煉�����。

2.1金的火法精煉

Au的火法精煉包括氧化精煉和氯化精煉。

Au的氧化精煉是將粗Au和氧化劑����、造渣劑一起進行熔煉��,在高溫(1200~1350℃)下將粗Au中的雜質(Zn,Fe,Sn,As,Sb,Pb和Cu等)氧化造渣除去,最終得到較高純度的Au���。

Au的氯化精煉是在粗Au熔煉過程中通入氯氣,使其中的雜質元素發生氯化反應生成相應的氯化物�����,沸點較低的氯化物會揮發除去(如FeCl3和ZnCl2)�����,沸點較高的氯化物則會漂浮于熔體表面(如PbCl2����,CuCl2和AgCl)�,待熔體表面的渣和漂浮物聚集到一定量時進行清除,最終將Au和雜質分離得到純度更高的Au�����。

Au的火法精煉由于反應溫度較高��,過程可控性較差�����,粗Au中的雜質去除不完全,精煉后的Au純度最高僅能達到99.9%����,且精煉過程中Au會夾雜在渣中或隨揮發物進入煙塵���,造成Au的損失。但火法精煉處理粗Au單批次處理量大�����,可作為高純金制備的前端工藝���。

2.2金的濕法精煉

Au的濕法精煉主要在氯化溶液體系中進行�����,采用濕法冶金中的溶液凈化和還原等方法對Au溶液進行深度凈化除雜和還原����,進而得到高純金[36]����。 Au的濕法精煉主要有直接化學還原法、萃取-還原法和電解法�。與火法過程相比��,Au的濕法精煉過程更加可控,產品質量更加穩定���,純度也更高,可以制備出純度99.999%的高純金�����。因此,高純金的制備通常采用濕法[37]���。

2.2.1直接化學還原法

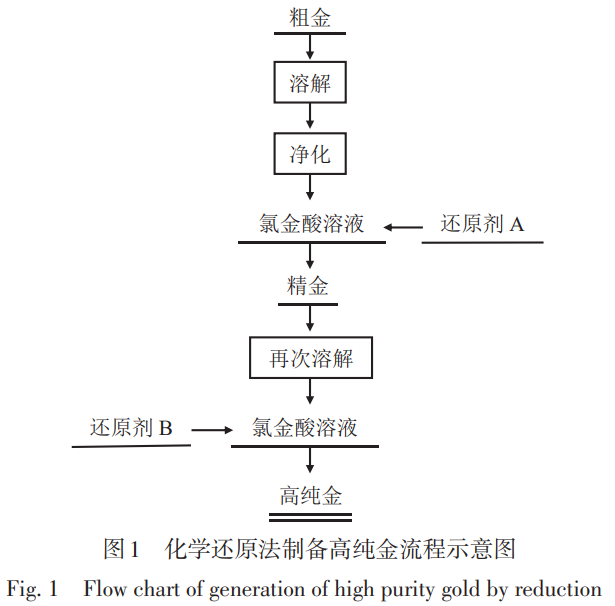

直接化學還原法制備高純金主要包括溶解造液和選擇性還原兩個過程�。首先將粗Au溶解于氯化溶液體系中,再通過還原劑的還原作用選擇性地將溶液中Au3+還原為單質Au析出。通過控制電位,可在還原過程中使雜質不被還原��,仍以離子形式存在于溶液中,實現雜質與Au的分離�。直接化學還原法制備高純金工藝流程如圖1所示�����。

Au在溶解-還原過程中與雜質分離的原理是:利用Au和其他金屬標準電極電勢的差異�����,通過控制溶液的氧化還原電位實現Au的深度凈化��。部分金屬標準電極電勢(Eθ)見表2[38]。可以看出:Au3+/Au的標準電極電勢很高(1.50V),導致Au3+可以輕易被還原劑還原為Au單質,而賤金屬雜質(Cu, Fe,Zn, Pb, Sn和Mn等)離子吸收電子轉變為單質的標準電極電勢普遍較低(為負值),不易被還原���。因此,在還原過程中控制溶液的氧化還原電位在一定值(700~800mV),就能從溶液中選擇性還原Au。

Au的標準電極電勢高也意味著Au難以溶解進入溶液���。Au具備極高的化學穩定性和耐腐蝕性,

表2部分金屬標準電極電勢

| Electrode reaction | Eθ/ V |

| Mg2+(aq)+2 e--> Mg(s) | -2.36 |

| Al3+(aq)+3 e--> Al(s) | -1.68 |

| Mn2+(aq)+2 e--> Mn(s) | -1.18 |

| Zn2+(aq)+2 e--> Zn(s) | -0.76 |

| Cr3+(aq)+3 e--> Cr(s) | -0.74 |

| Fe2+(aq)+2 e--> Fe(s) | -0.41 |

| Cd2+(aq)+2 e--> Cd(s) | -0.40 |

| Ni2+(aq)+e--> Ni(s) | -0.24 |

| Sn2+(aq)+2 e--> Sn(s) | -0.14 |

| Pb2+(aq)+2 e--> Pb(s) | -0.13 |

| Cu2+(aq)+2 e--> Cu(s) | 0.34 |

| Ag^{+}(aq)+e--> Ag(s) | 0.80 |

| Au3+(aq)+3 e--> Au(s) | 1.50 |

因此單一的酸不能溶解Au,只有王水或者酸中有強氧化劑存在時才能溶解Au,使其以Au3+的形式進入溶液�。

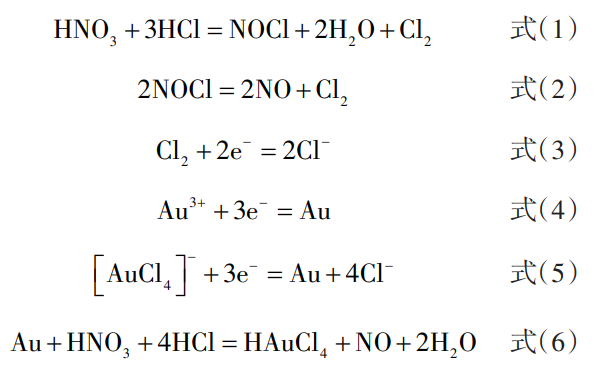

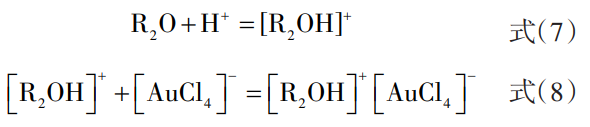

王水溶金的原理是王水溶液中的HCl被HNO3氧化生成NOCl(氯化亞硝酰)和Cl2,這種新生態的NOCl和Cl2都具有極強的氧化性,足以將Au氧化成Au3+進入溶液[39]���。 Au3+在溶液中有大量Cl存在時會與其生成穩定的平面正方形結構的配離子[AuCl4]-,這一過程會顯著降低Au溶解所需的氧化還原電勢,使Au溶解過程電勢由原來Au3+/Au的1.50V變為[AuCl4]/Au的0.99V,極大地促進了Au的溶解,王水溶金過程的反應方程式如式(1~6)所示:

王水溶金法是黃金濕法精煉中常用的造液方法,具有工藝簡單���、溶金效率高等優點,但在處理含銀量高的原料時會生成AgCl沉淀包裹Au,使Au不能完全溶解����。王水溶金過程還會產生大量有毒氮氧化物,導致操作環境差,且溶金完成后必須清除溶液中殘留的硝酸���,否則后續還原金粉時會造成金粉返溶��,降低Au的直收率����。工業上將清除殘余硝酸的步驟稱為趕硝��,趕硝的方法包括鹽酸趕硝、硫酸趕硝�����、乙醇趕硝���、甲醛趕硝���、甲酸趕硝����、雙氧水趕硝、尿素趕硝等,綜合考慮成本及環保等問題,工業上多采用鹽酸或尿素作為趕硝劑[39]。

由式(1)~(6)可知,王水能溶解Au不僅僅是因其具有極強的氧化性���,溶液中大量Cl也起了關鍵性的作用,根據這種機理��,直接向HCl溶液中通入Cl2(水溶液氯化法)或者加入NaClO3(氯酸鈉-鹽酸法)也可以使Au溶解���。趙俊蔚等[40]對王水溶金法和氯酸鈉-鹽酸法進行了對比實驗研究����,發現二者Au浸出率相當,且后續制備的海綿金純度都在99.9%以上�����,Au的直收率也都大于99%�����。但氯酸鈉-鹽酸法相比王水溶金法成本低20%�����,過程無需蒸發���、趕硝等操作����,流程更短��,且氯酸鈉為固體,方便運輸儲存��,安全隱患相對更少�����。因此�,工業上多采用氯酸鈉-鹽酸法或水溶液氯化法制備Au溶液�,王水溶金法則多用于實驗室或小型生產企業。

Au溶解后需要控制氧化還原電位將其還原為單質Au��。還原Au3的方法較多���,如傳統的金屬置換法�,采用鐵粉、銅粉�����、鋅粉等都能迅速地將溶液中的Au3+還原�����,且經濟高效����、操作簡單����、流程短�����,但此法會引入賤金屬雜質�����,污染產品,降低Au的純度�����,因此一般用于對純度要求不高的提純過程或Au的回收��。

制備高純金所用還原劑不僅要求具備良好的選擇性和還原效果�����,而且不能引入新的雜質。常用還原劑有亞硫酸鈉或亞硫酸氫鈉、二氧化硫���、草酸等。其中二氧化硫為氣體,相比于其他固/液體還原劑更純凈,引入雜質更少��,還原后的Au純度更高����,但其還原效果不及亞硫酸鈉等固體還原劑。此外,一些還原性強的有機化合物,如抗壞血酸等也可用于Au的還原,由于其制備過程為生物發酵��,不涉及其他無機金屬鹽���,因此不會引入新的金屬雜質��。抗壞血酸目前主要用于還原制備微細粒度的Au,也可用于高純金的制備�����。

通常Au在選擇性還原后呈海綿狀或砂狀�,經洗滌、熔煉后純度可達99.999%。Zhang等[41]研究了亞硫酸鈉還原氯金酸溶液過程溶液電位��、Au離子濃度及Au還原率之間的關系��,結果表明還原過程分為兩個階段:第一階段為快速還原階段�,當溶液電位降低至760mV時溶液中Au離子濃度隨還原過程的進行迅速下降;第二階段為慢還原階段�����,此階段溶液中Au離子濃度較低��,還原過程緩慢�,最終當溶液電位降低至550mV以下時��,溶液中的Au離子濃度可降低至5mg/L以下�����,Au的還原率可達99.7%,但同時部分雜質也會被還原,降低Au的純度。郭曉亮等[42]以氰化金泥中回收的粗金粉(純度為91%~98%)為原料,采用氯酸鈉-鹽酸法溶金�,金液經過加水稀釋���、冷卻除雜后用焦亞硫酸鈉還原���,控制電位在690~700mV��,還原率約為85%��,殘留Au二次還原后得到黑金粉進入下一批次溶解���,產品經洗滌����、硝酸浸煮除雜后鑄錠���,最終能夠穩定生產出國家標準金錠GB/T4134-2014[43]中的IC-Au99.99級產品�。莊宇凱等[44]以純度大于99.9%的金錠為原料,采用水溶液氯化法溶金��,焦亞硫酸鈉為還原劑�����,溶液氧化還原電位控制為690~700mV��,經過兩次溶解-還原過程,制備出滿足國標GB/T25933-2010的5N(99.999%)級高純金�。李光勝等[45]用王水法溶金��,分別以質量分數約為91.8%,95.9%和99.8%的3種粗Au為原料�,通過控制還原劑加入量使溶液氧化還原電位控制在690~720mV���,經過二次王水-二次還原后分別得到純度為99.9995%�,99.9997%和99.9998%的高純金�。趙家春等[46]以純度99.95%的金錠為原料,采用王水法溶金,使用NaOH調節溶液pH���,將溶液中的賤金屬雜質以氫氧化物的形式沉淀除去,并在還原之前嚴格控制過濾條件���,避免溶液中的微細沉淀粒子穿濾造成污染,過濾后的溶液經稀釋并用NaOH調節pH后還原���,最終金粉洗滌后純度可達99.999%�����,且用此金粉熔煉加工制成的蒸發材料純度大于99.999%��,可用作制造集成電路芯片的蒸發材料。

直接還原法制備高純金工藝簡單��、效率高�、周期短、對原料適應性強��,局限在于產品質量不穩定����,若要一次性制備出99.999%的高純金,需要純度較高的原料���,并對溶液進行精密除雜,但常規的除雜手段如水解沉淀法����、中和沉淀法等對雜質的脫除率有限����,且容易引入新的雜質。因此在原料雜質含量較多時��,通常需要重復2~3次除雜過程才能制得合格產品�����。同時還原劑的選擇也至關重要,眾多研究報道對于還原出純度大于99.999%的Au,其還原劑的選擇多為保密內容���。

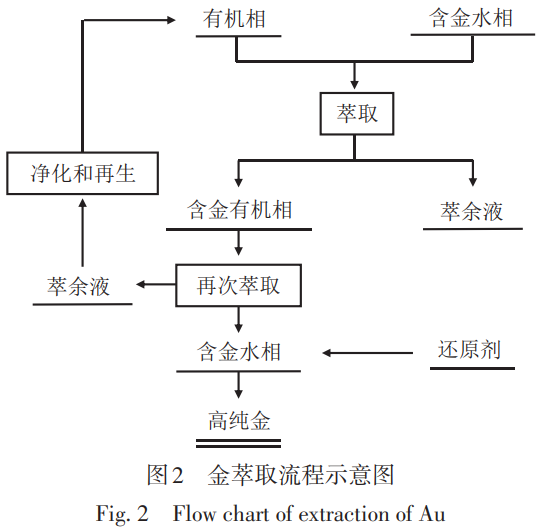

2.2.2溶劑萃取-還原法

溶劑萃取-還原法制備高純金是利用Au3+可與多種有機萃取劑形成穩定配合物而溶于有機試劑的性質,生成載金有機相并與水相分離,達到Au富集和提純的目的��。載金有機相經反萃后還原或用還原劑直接還原可制備出高純金�����。萃取-還原法制備高純金工藝流程圖如圖2所示�?���?蓮乃嵝越橘|、氯化物體系中萃取Au3+的萃取劑有很多,按種類可分為含氧萃取劑、含磷萃取劑、含硫萃取劑、含氮萃取劑等,其中含氧萃取劑在Au3+的萃取中應用較多,主要包括醇類���、醚類、酮類、酯類等萃取劑[47]����。

含氧萃取劑對Au3+的萃取是基于離子締合機理,即在酸性條件下,萃取劑能和H+作用生成烊陽離子,然后與Au的配陰離子[AuCl4]-作用生成中性的離子締合物,被萃人有機相中���。含氧萃取劑中應用較廣的有乙醚��、二丁基卡必醇(DBC)、甲基異丁基酮(MIBK)等。以乙醚為例,其萃取過程如式(7)和(8)所示:

其中R為疏水烴基(C2 H5),[R2 OH]+[AuCl4]-為生成的烊鹽�����。根據相似性原理����,烊鹽可溶于過量的乙醚從而進入有機相與雜質分離,此過程即為生成烊鹽的萃取過程����。王芳舉以純度大于99.9%的粗Au為原料,采用電解造液法制備氯金酸溶液,乙醚為萃取劑,油相/水相(O/A)比為1:1,對氯金酸溶液進行二次萃取-二次反萃,最終用二氧化硫還原水相得到99.999%的高純金�����。但乙醚具有沸點低�����,揮發性極大且能致人麻醉的特點,已被禁止使用��。

二丁基卡必醇(DBC)分子式為C12 H26 O3,是一種縮醚,其具有在水中溶解度小、揮發性小���、閃點高(約113℃)、合成簡單��、對Au3+選擇性良好等諸多優點,被大規模用于Au3+萃取[50]���。劉日輝等[51]對DBC萃取Au3+的性能進行了實驗研究,發現最佳萃取條件為酸度1~2mol/L�����、O/A=1:1���、萃取時間10min,最高萃取率可達99.9%���。劉日輝等還考察了不同稀釋劑和協同萃取劑對萃取率的影響,發現以二甲苯和磺化煤油作為稀釋劑,異戊醇和甲基異丁基酮(MIBK)為協萃劑都能取得很好的效果,萃取率都在99%以上����。劉謨禧等[52-55]以及孫樹森[56]對DBC萃取Au3+的機理和工程應用進行了大量研究,并用于金川公司工業生產,表明了DBC萃取Au3+具有良好的萃取效果和穩定性。孫根榮[57]以純度99%以上的金泥和合質金作為原料,采用王水分金法制備Au溶液,用DBC為萃取劑進行5級逆流萃取,載金有機相經稀鹽酸溶液3級洗滌后用亞硫酸鈉溶液還原反萃,成功制備出純度大于99.999%的高純金。吳衛煌[58]針對DBC萃取制備高純金生產過程效率低��、作業環境差等問題,提出引入CTL150-N型離心機強化萃取傳質過程,提高自動化水平,改善現場作業環境,同時提高Au的直收率和合格率����。

DBC對[AuCl4]-的結合力強是其萃取效果好的根本原因,但強的結合力會導致后續Au的反萃困難,需要用熱草酸(80~85℃)或亞硫酸鈉溶液反萃才能取得很好的反萃效果[50,59]。 Jung等[20]對DBC反萃工藝進行了改進,將負載有機相直接與濃氨水接觸,生成固體中間產物雷金(Au2 O3·3 NH3),雷金后續用水合肼還原為金粉,制備出99.9998%的高純金��。

除DBC萃取劑外,一些新的萃取劑也在不斷地被用于Au的萃取�����。 Oshima等[60]介紹了一種市售的新型醚化溶劑環戊基甲醚(CPME),可用于萃取酸性介質中的Au3+,CPME對Au3+的負載量高達60g/L�����,且在較高酸度條件下對Au的萃取率可達98%�����,雖略低于DBC的萃取率,但反萃率更高����。 Horiuch等[59]研制了一種芳香醚類化合物o-MOB,其對Au3+的萃取率高于DBC,且有較好的選擇性����。還有研究表明,脂肪酮類化合物如2-壬酮等對Au也有良好的萃取性能,這些酮類化合物與商用萃取劑相比,具有更好的物理性能,如更低的水溶解度、黏度以及更高的閃點等[60]��。

溶劑萃取-還原法制備高純金質量穩定���、純度高����、工藝成熟,但有機試劑易揮發、消耗大��、污染大,且易燃易爆,并且Au的反萃困難也會造成Au的損失�。

近年來,一類對環境無毒、無害��、無污染的“綠色溶劑”被大量研究用于萃取金屬����。離子液體(ionic liquids, ILs)是一種完全由離子組成的有機溶液,可由不同的陰陽離子任意組合,具有良好的可設計性��。相比于傳統有機萃取劑,ILs具有熔點低�、沸程寬(0~400℃)���、蒸氣壓低�����、溶解性好����、非可燃性等優勢[61]����。長期以來ILs在液液萃取中的應用研究一直受到廣泛關注。Boudesocque等[62]介紹了由四己基銨�����、四辛基銨為陽離子,Br-����、雙氰胺(Dca-)、SCN-���、雙三氟甲磺酰亞胺(TF2 N-)為陰離子組合的幾種離子液體,研究了它們對Au3+, Pt2+和Pt4+萃取性能,結果顯示上述所有的離子液體體系都對Au3+有著良好的萃取性。蘇紅梅[63]合成了兩種雙子型苯并咪唑類型離子液體[C4-6-C4 BIm]Br2和[C4-6-C4 BIm][Tf2 N]2,并對其萃取Au3+的性能及機理進行了研究,結果表明兩種離子液體對Au3+的萃取性都極高,且[C4-6-C4 BIm][Tf2 N]2具有良好的穩定性和疏水性��。離子液體相比于傳統有機萃取劑,更加綠色環保,隨著研究的深入,其在液-液萃取的潛力不斷被發掘,具有廣闊的應用前景���。

2.2.3電解法

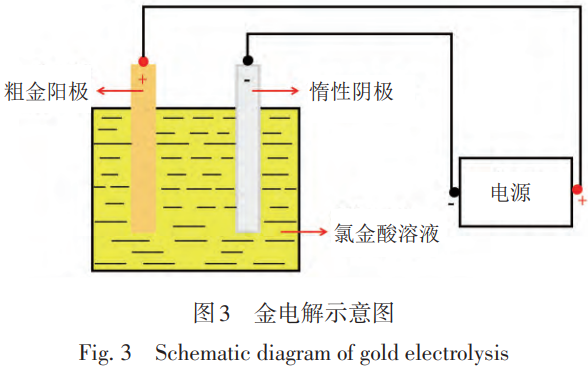

電解法制備高純金以粗Au作為陽極,純Au或惰性金屬作為陰極,Au的氯配合物溶液和鹽酸作為電解液,利用Au標準電極電勢高,在電解時會優先在陰極析出這一原理實現Au的提純和還原。金電解過程如圖3所示�。

電解過程中,在直流電的作用下,陽極失去電子,粗Au中的Au和大部分雜質金屬(Cu,Pb,Bi��,Fe和Te等)會被氧化為金屬陽離子溶解進入溶液�,比Au標準電極電勢更高的金屬雜質(Rh, Ir, Ru和Os等)則留在陽極或進入陽極泥中,以進一步回收利用[64]。

電解過程陽極反應如下:

電解過程中陰極得到電子,溶液中Au3+被優先還原為單質Au在陰極板上析出,雜質金屬離子在一定電流密度且溶液中存在高濃度Au3+時不會被還原,仍留在電解液中。

陰極反應如下:

在電解過程中,除Au3+外還會有少量的Au+生成,Au+會發生歧化反應生成金粉沉淀于電解槽底部,其反應如下:

金粉的產生不利于高效生產,將導致Au的直收率降低,因此需要抑制金粉產生����。 Schalch等[65]認為電解過程中陽極生成的Au+有兩個去處,一部分在陽極表面被氧化為Au3+,而另一部分會逸散到溶液中,歧化生成金粉或在陰極析出�����。他研究了不同條件下陽極Au的溶解,并測定溶液中的Au+濃度,實驗結果表明:提高電流密度、降低電解液溫度���、降低攪拌轉速、降低氯離子濃度等手段可以降低溶液中Au+的濃度���。此項研究為Au電解過程參數控制提供了參考,并用于蘭德精煉廠99.99%純度Au的連續生產,減少了電解槽中金粉的數量。此外,部分精煉廠會在電解液中添加硝酸[66]��。硝酸的作用主要包括兩個方面:一是將Au氧化為Au,從而減少Au+歧化反應產生的金泥;二是溶解電解槽中已產生的金粉并加速陽極粗Au溶解��,其原理和王水溶金相同���。

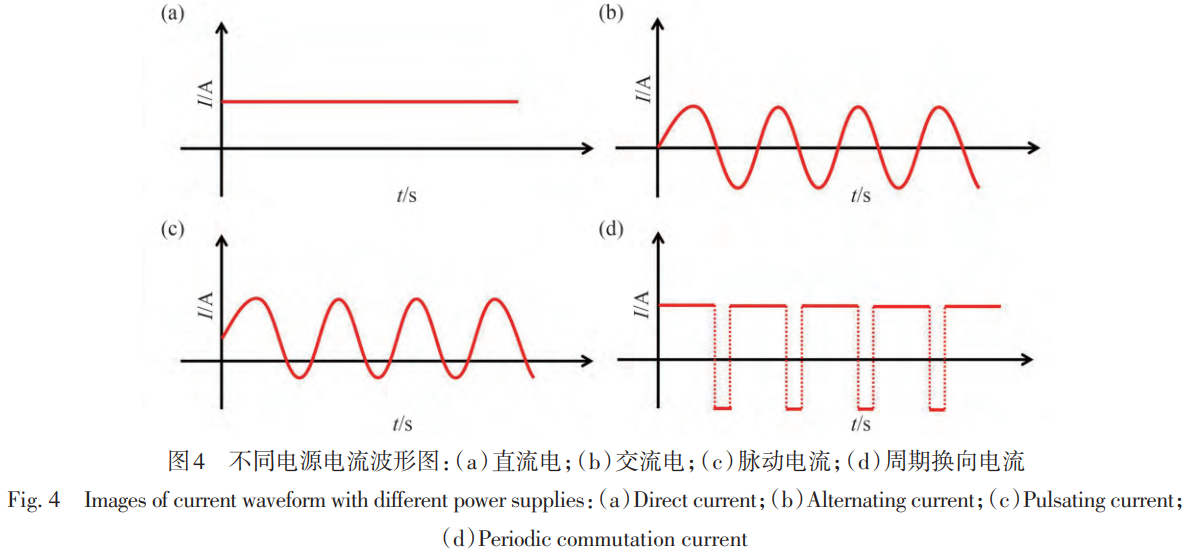

正常電解條件下��,陽極只發生溶解反應,但當電解液中鹽酸濃度和溫度較低時,Au陽極會有鈍化傾向,開始析出氯氣甚至氧氣����,使電化學溶解過程中斷����,電解液中Au3得不到補充���,影響陰極產品質量39�。此外����,粗Au中所含的Ag也會造成陽極鈍化,Ag在電解過程中會生成不溶AgCl包裹陽極���,阻礙Au的溶解。為解決Ag造成的陽極鈍化,孫戩等提出在電解時同時通入交流電和直流電形成脈動電流����,電流大小呈周期性變化���,波峰時陽極的瞬時電流密度大���,析出氣體破壞AgCl包裹層���,消除陽極鈍化��,波谷時電流為負,抑制AgCl生成��。此法在中國株洲冶煉廠[69]���、白銀公司冶煉廠[70]以及江銅貴溪冶煉廠進行了工業實踐�,均取得良好效果。除交直流疊加電源外���,新的電解電源也不斷被開發并用于Au的電解,如非對稱交流電源[73]���、周期換向電源[74-75]等。不同電源電流波形圖如圖4所示��。Granato等[76]分別用非對稱交流電源(AAC)和周期換向電源(PRC)進行Au電解實驗研究���,研究結果表明:兩種電源均能克服陽極鈍化�,對Ag含量為17.1%的粗Au進行電解精煉���,產品純度達99.99%����,兩種電源均對消除陽極Au的歧化有積極作用�,可以抑制金粉的產生;采用非對稱交流電源電解所獲產品形貌比周期換向電源更加致密����、均勻,但都優于直流電源所獲產品��。

Au電解過程參數會直接影響陰極產品質量���,這些參數包括Au電解液中Au離子濃度和鹽酸濃度電流密度���、電解溫度����、極間距等。電解液中Au離子濃度會影響電流效率和生產效率�����,Au離子濃度高���,陰極板上新晶核形成快���,生產效率高�����,但Au離子濃度過高會造成嚴重的濃差極化,導致陰極板上下產品形貌不均����,影響產品質量�。鹽酸能夠增強溶液導電性����,抑制陽極鈍化,但酸度過高會降低陰極析氫所需過電位����,降低電流效率�。陰極電流密度會影響陰極Au的沉積����,電流密度低時,晶粒生長速度大于新晶核形成速度���,得到的產品晶粒粗大,表面平整;提高電流密度,新晶核形成速度隨之加快���,產品晶粒細小,同時表面粗糙;電流密度如果過高,Au的沉積速度大于擴散速度,在Au離子密度更高的地方更易晶粒形核與生長����,因而產生枝晶�����,影響陰極形貌且有短路風險[77]。電解過程溶液保持一定溫度可以加強溶液傳質速率,提高電導率�����,緩解濃差極化�����,但溫度過高會加快電解液蒸發速率。極間距主要影響槽電壓,二者是正相關關系��,極間距過大則會導致槽電壓高����,增加電解過程能耗[78]。 Schalch等在Au離子質量濃度為70g/L����、鹽酸質量濃度為120g/L的條件下探究了不同溫度��、陰陽極電流密度對陰極形貌的影響�����,結果表明:在電解溫度為20~25℃,陰極和陽極電流密度為400A/m2的條件下,陰極產品3/4部分呈現光滑���、平整的形貌;電解液溫度為50℃、陰極和陽極電流密度為850A/m2時所得產品表面更加粗糙,且邊緣有大量葡萄狀結晶;保持陰極電流密度不變,陽極電流密度提高至1600A/m后����,所得產品邊緣無葡萄狀結晶�����,陰極表面更加規整,原因可能是更高的陽極電流密度使得陽極粗Au溶解速度加快���,電解液中的Au離子得到及時補充,這也表示陽極電流密度高對產品形貌控制是有利的����。

國內采用電解精煉法制備高純金的廠家有浙江遂昌金礦有限公司79-80]、江西銅業貴溪冶煉廠[81]����、貴研鉑業[82]等��。孫敬韜等在貴溪冶煉廠電解液中加入硝酸鹽增強導電性,降低溶液酸度�����,并在電解過程中自動添加鹽酸和硫酸混合液以控制電解液中Pb和Ag含量�����,在金離子質量濃度為115g/L���、鹽酸質量濃度為85g/L��、陰極電流密度為245A/m2、溫度為48℃的條件下一次電解生產99.999%高純金����。楊國祥等[84]以純度大于99.9%的Au為原料�,在Au離子質量濃度為60~90g/L���、鹽酸質量濃度為50~60g/L�����、氯化鈉質量濃度為60~80g/L�、溫度為50~60℃�����、陰極電流密度為300~400A/m2條件下成功制備出滿足半導體工業需求的99.999%高純金。

除單純控制電解參數外���,一些溶液凈化-電解組合工藝也用于高純金的制備。馬賢杰等[85]以4N(99.99%)金為原料制備電解液(Au離子質量濃度為90g/L)����,并分別采用兩種強酸性陽離子交換樹脂(001x7型大孔型和001x14.5型凝膠型)對電解液進行凈化除雜���,之后以4N金作為陽極�����,在溫度為55℃、槽電壓為3V的條件下制備出純度為99.9992%和99.99997%的高純金。劉俊林等[86]將陽極溶解和電解沉積分為兩步進行,先進行隔膜電解造液��,之后將電解液過濾后引出,單獨進行電解沉積,用此法分別處理含金99.95%的濕法金泥和含金90%的合質金�,均可得到99.999%的高純金��,電沉積后電解貧液Au含量小于10mg/L,可用樹脂吸附后回收�,生產過程全自動控制�,安全環保�。

電解法是Au精煉的主要方法,國內外諸多大型黃金精煉廠都采用此法精煉黃金�����。電解法制備高純金設備簡單�����、成本低���,產品質量穩定、純度高���,但對原料純度要求較嚴苛,原料純度越高產品質量越穩定��。電解液是電解制備高純金的關鍵所在��,直接影響陰極產品質量�,必須嚴格控制造液��、凈化和電解的過程�,防止雜質的引入污染電解液�。在電解液凈化過程中,針對特定的雜質元素,可采用水解沉淀���、絡合沉淀、離子交換以及溶劑萃取等多種方法結合,多維度脫除雜質��,得到高純電解液�,進而電解制備出超高質量的高純金。此外,高純金電解過程參數控制相比于常規電解精煉更為精細、生產周期更長����,為提高生產效率�,Au電解液需重復利用�����,因此需要一套嚴格的控制體系對電解液進行維護和凈化��。

3、高純金靶材的制備

真空磁控濺射法是物理氣相沉積法(PVD)制備薄膜材料的關鍵技術之一�����,其制備出的薄膜材料具有致密度高���、附著性好等優點����,被廣泛應用于電子半導體��、航空航天和太陽能電池等行業[87]����。高純金屬濺射靶材是真空磁控濺射法制備高性能薄膜材料的關鍵材料�,濺射靶材的主要制備方法包括粉末冶金法和熔煉-熱機械處理法[88]。

3.1粉末冶金法

粉末冶金法制備高純金屬靶材是將粒徑大小均勻的高純金屬粉末充分混合之后進行燒結�����,使金屬粉末在高溫���、高壓下致密結合�,最后對燒結完成的胚料進行機械精加工,完成靶材的制備。粉末燒結工藝有熱壓燒結、熱等靜壓燒結和放電等離子燒結等[89]。

粉末冶金法制備靶材無需將原料金屬粉末加熱到完全熔化����,因此燒結溫度遠低于金屬熔點���,可以制備高純難熔金屬靶材(W���,Mo和Ru等)和陶瓷靶材����,也可制備組分不同的合金靶材,制備出的靶材具有晶粒細小且分布均勻的優點。但由于金屬粉末粒度較小���,表面能高,容易與氧氣反應,且引入雜質難以去除��。燒結過程中�����,金屬顆粒逐漸接觸形成燒結頸,之后形成相互獨立封閉的孔隙�,孔隙不斷收縮但不會完全消失�����,致使粉末冶金法制備出的靶材致密度偏低。

3.2熔煉-熱機械處理法

熔煉-熱機械處理法是將高純金屬原料熔鑄之后進行熱處理和機械加工的靶材制備方法����。高純金屬靶材的前端原材料由于制備方式的不同會有不同的形狀���,如粉末狀����、片狀��、海綿狀等�,同時會存在組織分布不均���、內部氣孔����、晶體缺陷、氣體雜質夾雜等問題���。在真空或特定氣氛保護下熔煉能夠脫除氣體及其他易揮發的雜質,消除內部晶體缺陷和應力,獲得均勻的組織結構�。經過熔煉的高純金屬通常會被鑄成規定尺寸的金屬錠�����,這些鑄錠的晶粒粗大��,需要通過合適的熱處理工藝細化晶粒��,最后再經過精密機械加工得到合格的靶材。

Au的化學穩定性高、高溫下不與空氣反應��、可塑性強����、熔點容易達到,因此高純金靶材往往采用熔煉-熱機械加工的方法制備�。由于Au本身具有吸氣性����,可以吸附自身體積數十倍的氫氣或氧氣�����,在熔煉過程中這些氣體又會放出��,出現類似“沸騰”的現象。隨著氣體的放出�����,熔融狀態的Au會噴濺���。為此�����,在熔煉過程中需要嚴格控制溫度和壓力以避免Au的噴濺�,并保證較好的脫氣效果。采用熔煉-熱機械加工法制備的高純金靶材�����,雜質含量少�����,晶粒均勻且細小(平均小于200μm)。楊曉東等[90]通過保持特定溫度梯度使Au中的雜質元素蒸發���,提高純度,純化后的高純金通過真空脫氣并在氮氣保護下進行熱處理���,最后機械加工得到純度大于99.999%、平均晶粒尺寸小于100nm高純金靶材���。

4、總結與展望

近年來����,在國家政策大力扶持下�,中國集成電路和芯片制造技術快速發展���,芯片市場占有率逐年升高��,全球半導體供應鏈逐漸向國內轉移�����,高純金及高純金靶材的用量不斷增加。面對日益龐大的需求,在國內研究機構和生產企業的努力下��,中國已能夠生產5N高純金及高純金靶材���,但仍存在諸多問題��,如高純金雜質總量可達5N標準��,但往往某種或多種特定雜質元素超標�����,不能滿足半導體芯片行業的要求�,對非金屬雜質(C�����,H���,O����,N和S等)把控不嚴�����,產品批次質量不穩定等���,這些因素也導致我國高純金及高純金靶材在國際競爭中缺乏優勢����,難以進入下游企業供應鏈�����。

目前��,按照國標GB/T25933-2010規定生產的高純金已經不能滿足集成電路和半導體芯片行業要求,且單一方法也難以制備出半導體芯片用高純金及金靶材�����,應結合各工藝及方法的優勢���,深度脫除高純金中雜質�,穩定生產出半導體芯片用超高質量高純金??梢岳没瘜W還原法流程短�、效率高的特點���,制備Au電解原料;溶劑萃取法深度凈化電解液�����,確保陰極產品的純度;電解Au再經過高溫熔鑄�����,除去氣體雜質及易揮發雜質。只有多種提純���、凈化方法的聯合運用,才能確保特定雜質的深度脫除并實現高純金純度穩定達標����。此外��,須嚴格且精細地控制高純金生產過程,為防止環境中雜質污染���,整個過程需在潔凈車間中進行。

隨著集成電路往大型化發展�����,晶圓尺寸不斷擴大�,芯片制程不斷縮小���,對高純金純度要求會更高����,未來純度要求可能達到6N(99.9999%)以上,對高純金靶材濺射性能及使用壽命的要求也會越嚴格����,靶材尺寸也會更大��,對靶材晶粒大小和組織均勻性的調控會更困難。高純金及靶材制備企業應與下游企業加強交流與合作���,共同商定高純金及靶材行業標準,攻克關鍵技術,解決“卡脖子”難題��,為實現中國高端半導體芯片用超高純金和金靶材自主供應共同努力����。

參考文獻

[1] ZHANG L. Silicon process and manufacturing technology evolution: An overview of advancements in chip making [J]. IEEE Consumer Electronics Magazine, 2014, 3(3): 44-48.

[2] TANG J C, JIANG J F, GAO X Y, et al. Low-power 2D gate-all-around logics via epitaxial monolithic 3D integration [J]. Nature Materials, 2025, 24(4): 519-526.

[3] 何金江, 呂保國, 賈倩, 等. 集成電路用高純金屬濺射靶材發展研究 [J]. 中國工程科學, 2023, 25(1): 79-87.

[4] 李亞強, 馬曉川, 張錦秋, 等. 芯片制程中金屬互連工藝及其相關理論研究進展 [J]. 表面技術, 2021, 50(7): 24-43, 164.

[5] LUO J F, FANG Y Y, XU G J, et al. Development of ferromagnetic sputtering targets with high performance [J]. Mater. Science. Forum, 2020, 993: 820-825.

[6] CAO A, GONG Y, LIU D L, et al. Rapid fabrication of gold microsphere arrays with stable deep-pressing anisotropic conductivity for advanced packaging [J]. Nature Communications, 2024, 15: 9182.

[7] ZHANG L Q, WU X L, MIAO W Q, et al. Process of Au-free source/drain ohmic contact to AlGaN/GaN HEMT [J]. Crystals, 2022, 12(6): 826.

[8] MOHAMMAD S N. Contact mechanisms and design principles for nonalloyed ohmic contacts to n-GaN [J]. Journal of Applied Physics, 2004, 95(9): 4856-4865.

[9] WANG W C, LIU Z Y, QIU D L, et al. A method for fast Au-Sn bonding at low temperature using thermal gradient [J]. Micromachines, 2023, 14(12): 2242.

[10] KARBOWNIK P, TRAJNEROWICZ A, SZERLING A, et al. Direct Au?Au bonding technology for high performance GaAs/AlGaAs quantum cascade lasers [J]. Optical & Quantum Electronics, 2015, 47(4): 893-899.

[11] 王美玉, 胡偉波, 孫曉冬, 等. 功率電子封裝關鍵材料和結構設計的研究進展 [J]. 電子與封裝, 2021, 21(10): 106-115.

[12] YAN C, ZHANG Q Y. Study on low-energy sputtering near the threshold energy by molecular dynamics simulations [J]. Aip Advances, 2012, 2(3): 032107.

[13] BAGHERPOUR E, PARDIS N, REIHANIAN M, et al. An overview on severe plastic deformation: research status, techniques classification, microstructure evolution, and applications [J]. International Journal of Advanced Manufacturing Technology, 2019, 100: 1647-1694.

[14] 王楠, 宋貴宏, 陳雨, 等. Ni摻雜對β-Cu2Se薄膜微觀結構和熱電性能的影響 [J]. 稀有金屬, 2024, 48(3): 365-377.

[15] WU W H, YANG Y C, QIU H X, et al. Sustainable strategy for removing Ag impurities from crude gold via a vacuum distillation process to produce a 4N gold product [J]. Journal of Cleaner Production, 2025, 500: 145248.

[16] MAHYAPOUR H, MOHAMMADNEJAD S. Optimization of the operating parameters in gold electro-refining [J]. Minerals Engineering, 2022, 186: 107738.

[17] BALASUBRAMANIAN S K, YANG L, YUNG LY L, et al. Characterization, purification, and stability of gold nanoparticles [J]. Biomaterials, 2010, 31(34): 9023-9030.

[18] GOMES C P, ALMEIDA M F, LOUREIRO J M. Gold recovery with ion exchange used resins [J]. Separation and Purification Technology, 2001, 24(1-2): 35-57.

[19] COTTY S R, KIM N, SU X. Electrochemically mediated recovery and purification of gold for sustainable mining and electronic waste recycling [J]. ACS Sustainable Chemistry & Engineering, 2023, 11(9): 3975-3986.

[20] JUNG B H, PARK Y Y, AN J W, et al. Processing of high purity gold from scraps using diethylene glycol di-N-butyl ether (dibutyl carbitol) [J]. Hydrometallurgy, 2009, 95(3-4): 262-266.

[21] LI J S, SAFARZADEH M S, MOATS M S, et al. Thiocyanate hydrometallurgy for the recovery of gold. Part V: process alternatives for solution concentration and purification [J]. Hydrometallurgy, 2012, 113: 31-38.

[22] RAO M D, SINGH K K, MORRISON C A, et al. Recycling copper and gold from e-waste by a two-stage leaching and solvent extraction process [J]. Separation and Purification Technology, 2021, 263: 118400.

[23] 劉慶杰, 周洪杰, 李文軍. 控制電位法在氰化金泥提純黃金中的應用 [J]. 有色礦冶, 2019, 35(4): 30-32.

[24] 國家質量監督檢驗檢疫總局.高純金: GB/T 25933-2010[S].2010.

[25] 楊善曉, 尹昭錦, 李繼剛, 等. 半導體用高純金制備技術及應用研究進展 [J]. 貴金屬, 2022, 43(增刊1): 68-74.

[26] 李英龍, 王玉貴, 吳寶元. 金基微合金強化研究綜述 [J]. 有色礦冶, 1999, 15(5): 35-40.

[27] 張勤, 張俊凱, 厲英. 磁控濺射金基合金靶材的制備?應用及發展趨勢 [J]. 材料導報, 2014, 28(5): 35-40.

[28] 譚志龍, 陳家林, 聞明, 等. 電子行業用高純金濺射靶材研究綜述 [J]. 貴金屬, 2019, 40(2): 83-87, 94.

[29] 許彥亭, 郭俊梅, 王傳軍, 等. 貴金屬濺射靶材的研究進展 [J]. 機械工程材料, 2021, 45(8): 8-14, 102.

[30] 禹澤海, 孫鵬, 汪春平, 等. 高純銅濺射靶材的發展及現狀 [J]. 山西冶金, 2007(5): 4-6.

[31] 賈國斌, 馮寅楠, 賈英. 磁控濺射用難熔金屬靶材制作?應用與發展 [J]. 金屬功能材料, 2016, 23(6): 48-52.

[32] 羅俊鋒. 稀貴金屬在磁記錄靶材中的應用 [J]. 中國科技信息, 2011(18): 50.

[33] 國家市場監督管理總局.金及金合金靶材:GB/T 23611-2023[S].2023.

[34] 何金江, 陳明, 朱曉光, 等. 高純貴金屬靶材在半導體制造中的應用與制備技術 [J]. 貴金屬,2013, 34(增刊1): 79-83.

[35] CHEN A L, PENG Z W, HWANG J Y, et al. Recovery of silver and gold from copper anode slimes [J]. JOM, 2015, 67(2): 493-502.

[36] 梁柱俊, 孫敬韜. 氯酸鈉對銅陽極泥提取金的影響研究 [J].銅業工程, 2023(1): 144-147.

[37] MORRIS D, KHAN M A. Application of solvent extraction to the refining of precious metals-Ⅲ: purification of gold [J]. Talanta, 1968, 15(11): 1301-1305.

[38] 大連理工大學無機化學教研室.無機化學 [M]. 北京: 高等教育出版社, 2006: 693-697.

[39] 余建民.貴金屬分離與精煉工藝學 [M]. 北京: 化學工業出版社, 2006: 150-151.

[40] 趙俊蔚, 趙國惠, 李健, 等. 氯酸鈉法與王水法金泥提純對比試驗研究及工業應用 [J]. 黃金, 2017, 38(10): 63-66.

[41] ZHANG Z T, NIE H P. Extraction of gold from gold chloride solution by the depth reduction based on potential controlling in the process of treating copper anode slime [J]. JOM, 2022, 74: 234-239.

[42] 郭曉亮, 鄧豐卓, 呂超飛, 等. 粗金粉中金的氯浸-控制電位還原精煉 [J]. 貴金屬, 2022, 43(1): 54-60.

[43] 國家市場監督管理總局.金錠: GB/T 4134-2021[S].2021.

[44] 莊宇凱, 紀鵬. 二次氯化-二次還原法精煉高純金工藝研究 [J]. 黃金, 2014, 35(2): 57-60.

[45] 李光勝, 王明雙, 馬涌, 等. 化學還原法制備高純金試驗研究 [J]. 黃金科學技術, 2015, 23(2): 103-106.

[46] 趙家春, 陽岸恒, 吳躍東, 等. 蒸發材料用高純金的制備研究 [J]. 貴金屬, 2021, 42(2): 27-31.

[47] 許曉陽. 溶劑萃取金的研究綜述 [J]. 黃金, 2016, 37(7): 56-60.

[48] 中南礦冶學院. 從電子元件廢料回收金并制取高純金 [J]. 有色金屬(冶煉部分), 1976(4): 35-38.

[49] 王芳舉. 乙醚萃取法制備高純金 [J]. 有色金屬(冶煉部分), 1975(4): 22-24.

[50] 馬榮駿.萃取冶金 [M]. 北京:冶金工業出版社, 2009: 699-700.

[51] 劉日輝, 解紅琴, 霍利群. 二丁基卡必醇萃取金性能及機理的研究 [J]. 黃金, 1989(5): 45-49.

[52] 劉謨禧. 二丁基卡必醇萃取劑及萃取金工藝鑒定會 [J]. 有色金屬(冶煉部分), 1984(1): 64.

[53] 劉謨禧. 二丁基卡必醇萃取法提金的研究 [J]. 礦冶工程, 1984(3): 36-40.

[54] 劉謨禧. 二丁基卡必醇萃取法提金擴大試驗和試生產的工藝研究 [J]. 礦冶工程, 1984(4): 43-47.

[55] 劉謨禧, 張樹峰, 孫樹森. 二丁基卡必醇萃取法提金的工業實踐 [J]. 礦冶工程, 1995(2): 37-40.

[56] 孫樹森. 二丁基卡必醇萃取提金在生產中的應用 [J]. 有色金屬(冶煉部分), 1992(5): 16-20.

[57] 孫根榮. 高純金精煉試驗研究 [J]. 黃金, 2015, 36(11): 61-63.

[58] 吳衛煌. 離心萃取制備高純金的工藝研究 [J]. 黃金, 2018, 39(6): 50-55.

[59] HORIUCHI T, OSHIMA T, BABA Y. Separation of Au (Ⅲ) from other precious and base metals using 1-methoxy-2-octoxybenzene in acidic chloride media [J]. Hydrometallurgy, 2018, 178: 176-180.

[60] OSHIMA T, MIYAKE K. Au (Ⅲ) extraction using ketone compounds with physical properties superior to current commercial extractants [J]. AlChE Journal, 2021, 67(7): e17214.

[61] 沙鷗. 離子液體液液萃取分析應用研究 [D]. 揚州: 揚州大學, 2014.

[62] BOUDESOCQUE S, MOHAMADOU A, CONREUX A, et al. The recovery and selective extraction of gold and platinum by novel ionic liquids [J]. Separation and Purification Technology, 2019, 210: 824-834.

[63] 蘇紅梅. 雙子型苯并咪唑類離子液體的合成及其萃取金的研究 [D]. 濟南: 山東大學, 2020.

[64] 吳玉. 金的電解精煉技術條件的控制 [J]. 有色冶煉, 1984(11): 24-26.

[65] SCHALCH E, NICOL M J. A study of certain problems associated with the electrolytic refining of gold [J]. Gold Bulletin, 1978, 11(4): 117-123.

[66] MOSTERT P J, RADCLIFFE P H. Recent advances in gold refining technology at Rand Refinery [J]. Developments in Mineral Processing, 2005, 15: 653-670.

[67] MOOIMAN M B, Simpson L. Refining of gold-and silverbearing dore[M]// Gold Ore Processing: Elsevier, 2016: 595-615.

[68] 孫戩.金銀冶金 [M]. 北京: 冶金工業出版社, 1986: 376-379.

[69] 王定良, 毛仕杰. 沃耳維爾法電解金的生產實踐 [J]. 湖南冶金, 1989(2): 24-26.

[70] 盛枝, 張墨霞. 黃金電解電源 [J]. 白銀科技, 1995(2): 50-53.

[71] 趙忱. 金電解電源裝置的優化設計與應用 [J]. 礦冶, 2002, 11(3): 77-79.

[72] 趙忱. 交直流疊加在金電解中的應用 [J]. 設備管理與維修, 2003(3): 19.

[73] 付國民. 非對稱交流電源在金電解生產中的應用 [J]. 黃金, 2000(5): 37-39.

[74] 鄭勇. 周期(2π)換向金電解電源 [J]. 黃金, 1999(12): 29-33.

[75] 鄭勇, 常占河, 李德俊. 周期自動換向金電解新工藝 [J]. 黃金, 1996(4): 35-38.

[76] GRANATO M, SOBRAL L G S. Electrorefining of high silver content gold bullion using pulsating currents [J]. Minerals Engineering, 1990, 3(5): 501-508.

[77] 柳旭, 張國清, 陳怡蘭, 等. 國內電解精煉法制備高純金綜述 [J]. 貴金屬, 2017, 38(4): 87-94.

[78] 夏志薇, 馬堅剛, 夏興旺, 等. 影響金電解電流效率的因素及對策 [J]. 銅業工程, 2021(6): 51-53, 80.

[79] 葉躍威. 高純金的電解工藝 [J]. 貴金屬, 2014, 35(1): 23-26.

[80] 葉躍威. 高雜質氰化金泥生產高純金?高純銀實踐 [J]. 貴金屬, 2014, 35(增刊1): 7-11.

[81] 熊超. 金線用高純金生產關鍵設備的研發實踐 [J]. 銅業工程, 2012(3): 18-20.

[82] 董海剛, 趙家春, 吳躍東, 等. 高純金制備技術研究進展 [J]. 貴金屬, 2022, 43(2): 76-80.

[83] 孫敬韜, 鄧成虎, 王日, 等. 一步法高純金生產工藝開發與產業化 [J]. 有色金屬(冶煉部分), 2014(7): 45-48.

[84] 楊國祥, 鄧志明. 鍵合金絲用高純金的制備 [J]. 貴金屬, 2010, 31(2): 54-56.

[85] 馬賢杰, 陳斐, 劉丹, 等. 離子交換法凈化金電解液的研究 [J]. 貴金屬, 2020, 41(增刊1): 120-124.

[86] 劉俊林, 周興, 陳德海, 等. 新型電解精煉高純金試驗研究 [J]. 云南冶金, 2023, 52(1): 86-89.

[87] LE FEBVRIER A, LAND?LV L, LIERSCH T, et al. An upgraded ultra-high vacuum magnetron-sputtering system for high-versatility and software-controlled deposition [J]. Vacuum, 2021, 187: 110137.

[88] GARG R, GONUGUNTLA S, SK S, et al. Sputtering thin films: materials, applications, challenges and future directions [J]. Advances in Colloid and Interface Science, 2024, 330: 103203.

[89] 姚甜, 王新鋒, 劉李旭, 等. 粉末冶金技術在濺射靶材制備中的研究現狀 [J]. 熱加工工藝, 2024, 53(7): 7-10, 36.

[90] 楊曉東, 李小珍, 邢孟江. 一種高純高均勻性金靶材及其制備方法與應用: CN110938799B [P]. 2022-07-29.

(注,原文標題:高純金及金靶材制備工藝研究進展)

相關鏈接