一、前沿洞察

在現(xiàn)代材料制備與加工技術(shù)的廣袤版圖中���,磁控濺射技術(shù)憑借其獨特優(yōu)勢,占據(jù)著舉足輕重的地位����。從微觀尺度的芯片制造�,到宏觀領(lǐng)域的光學(xué)薄膜制備�����,磁控濺射技術(shù)宛如一位技藝精湛的工匠,精準(zhǔn)地構(gòu)建著各種功能性薄膜,為眾多高科技產(chǎn)業(yè)的發(fā)展注入源源不斷的動力�。

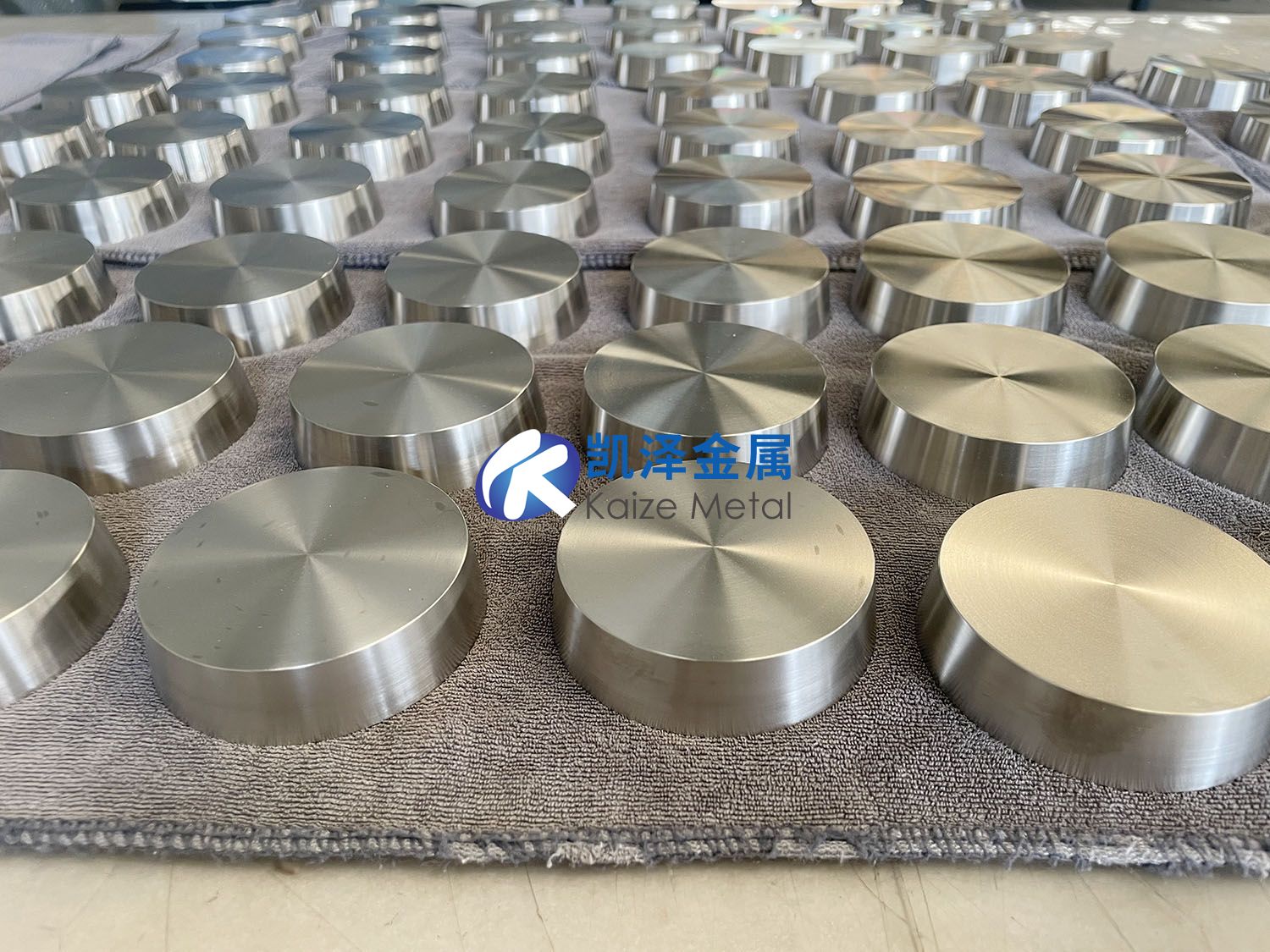

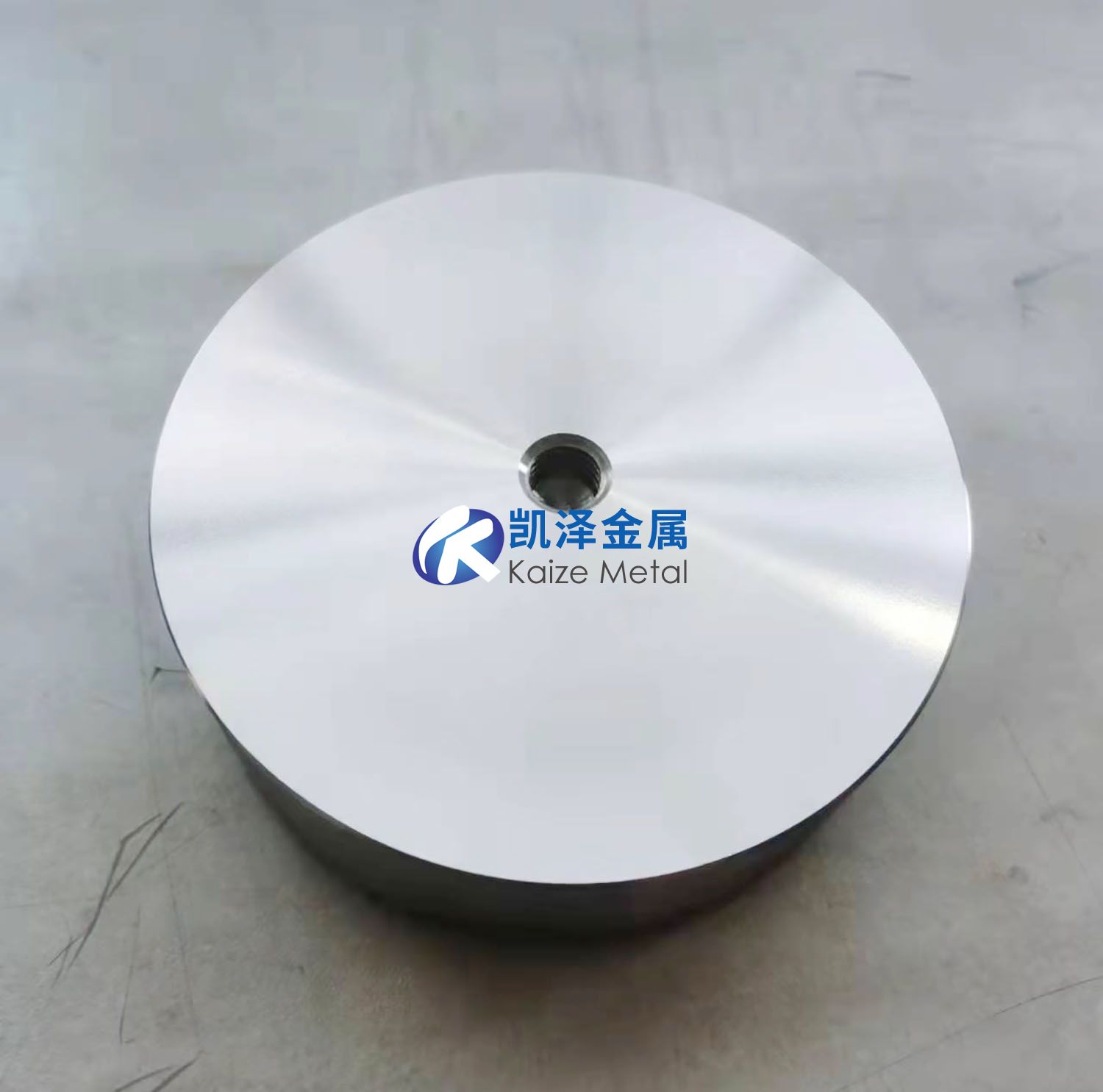

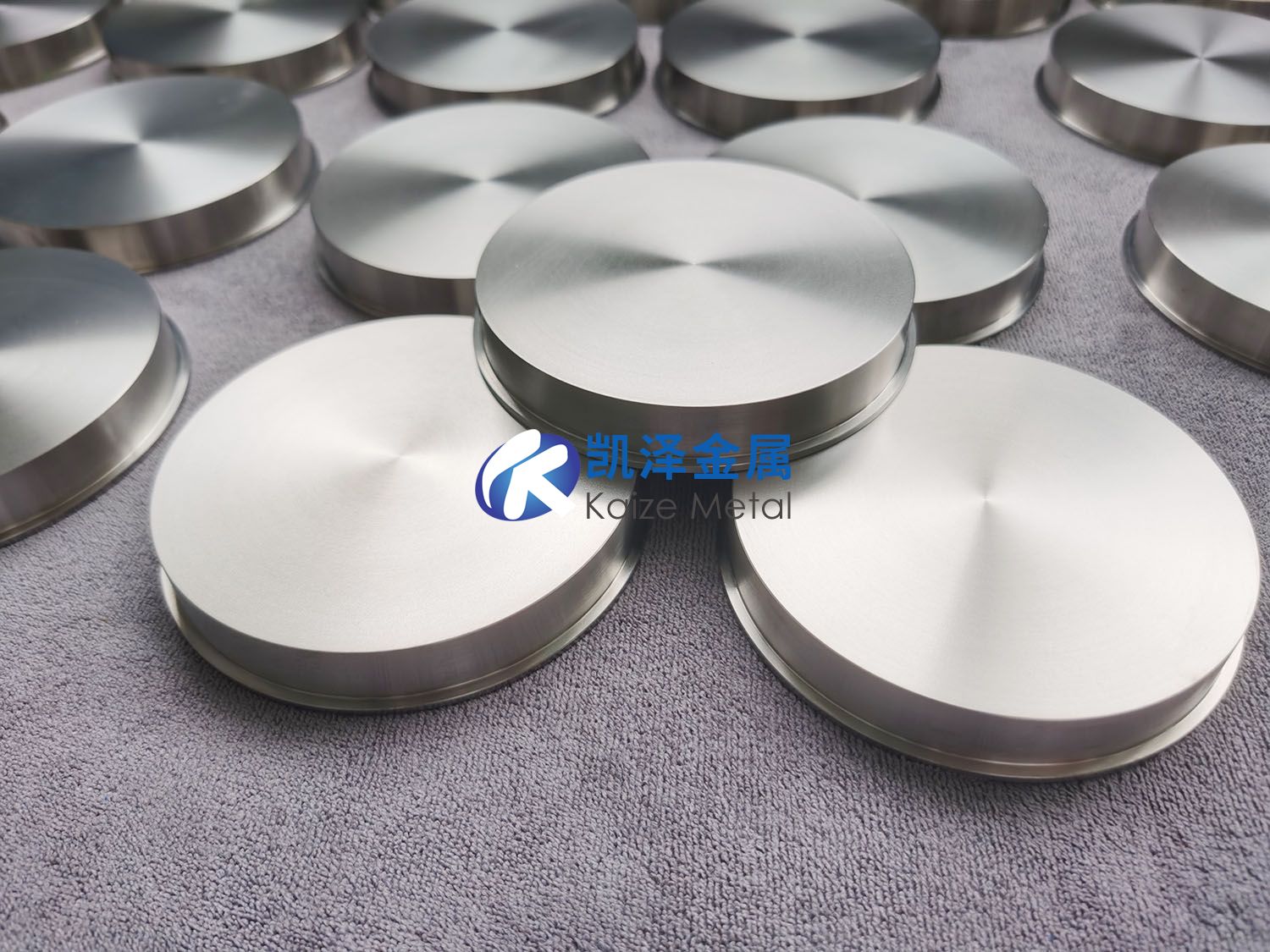

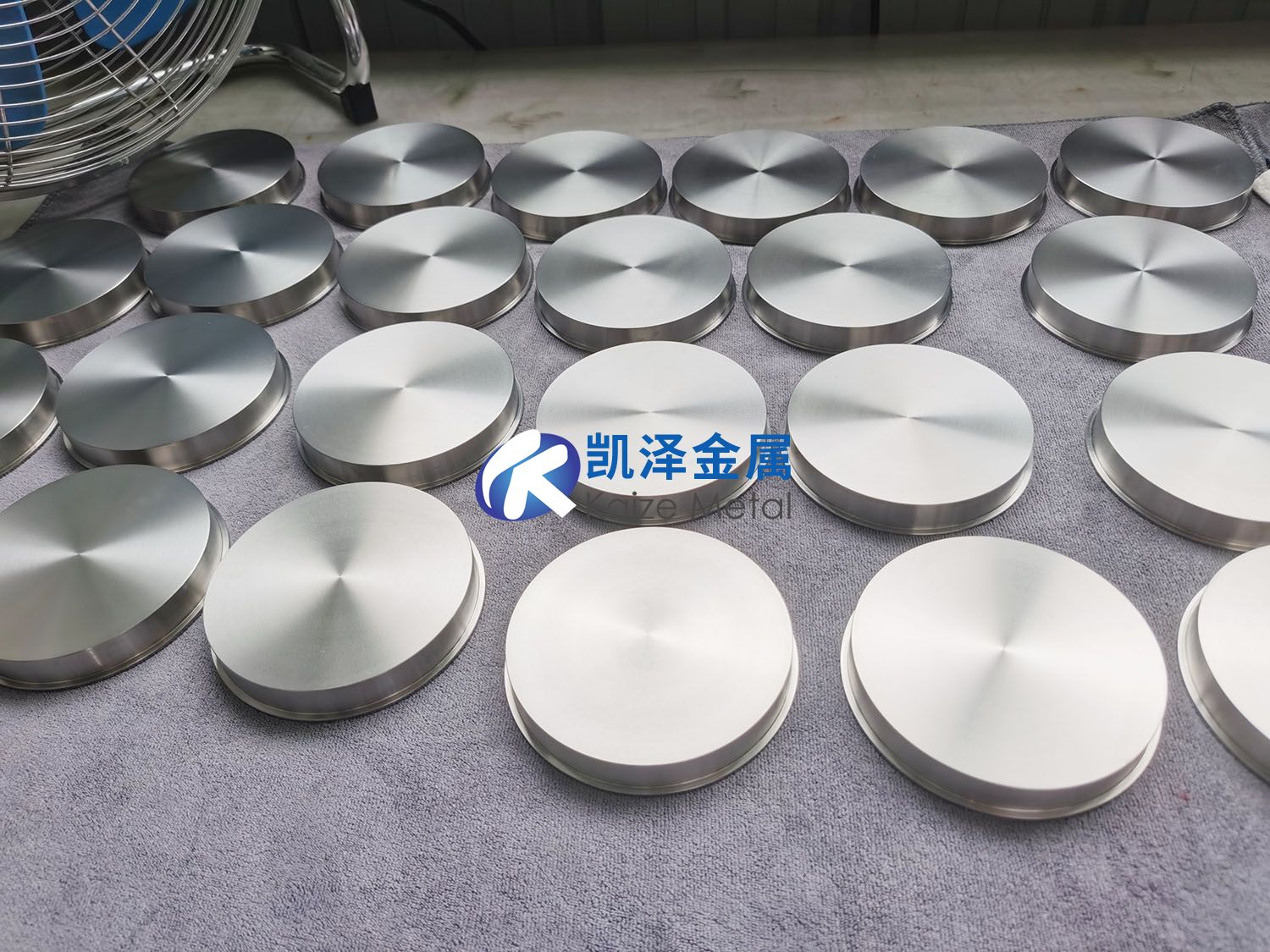

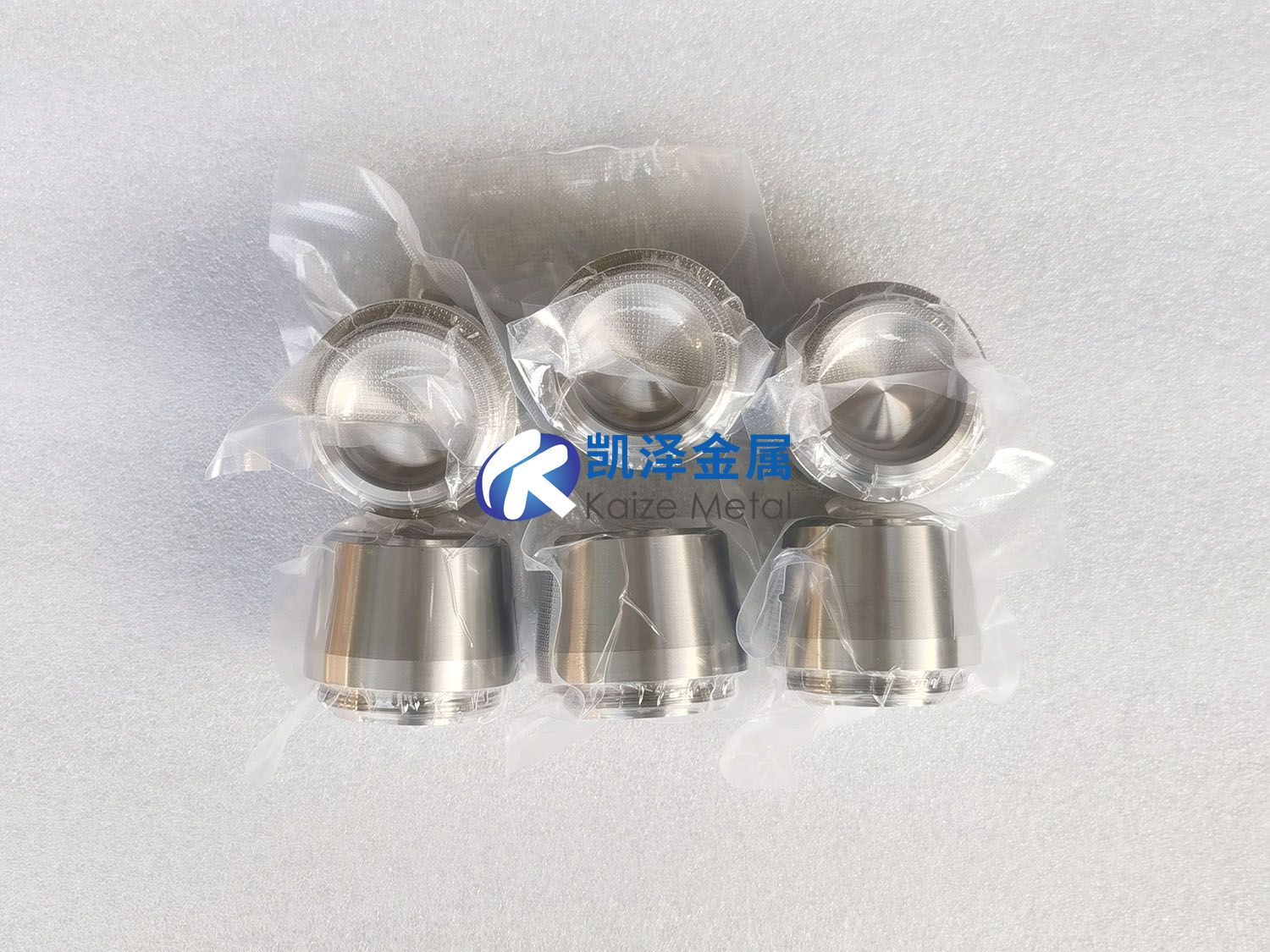

靶材��,作為磁控濺射技術(shù)的核心耗材�,其性能優(yōu)劣直接關(guān)乎濺射薄膜的質(zhì)量與性能���。不同材質(zhì)�����、結(jié)構(gòu)和純度的靶材���,在磁控濺射過程中會展現(xiàn)出截然不同的行為��,進(jìn)而決定了所制備薄膜的微觀結(jié)構(gòu)、化學(xué)組成以及宏觀性能�����?���?梢哉f,靶材是磁控濺射技術(shù)實現(xiàn)其卓越功能的關(guān)鍵載體�����,對其深入研究與創(chuàng)新發(fā)展���,是推動磁控濺射技術(shù)不斷進(jìn)步的核心驅(qū)動力之一�。

本文將深入剖析磁控濺射靶材的工作原理、關(guān)鍵性能指標(biāo)��、主要應(yīng)用領(lǐng)域以及前沿研究進(jìn)展與未來發(fā)展趨勢�。通過對多維度信息的整合與分析,旨在為相關(guān)領(lǐng)域的科研人員����、工程師以及對磁控濺射技術(shù)感興趣的人士,提供一個全面且深入的靶材知識框架,助力其在各自的工作與研究中,更好地理解��、應(yīng)用和創(chuàng)新磁控濺射靶材相關(guān)技術(shù)����。

二、磁控濺射技術(shù)的基石:靶材工作原理

2.1 等離子體的奇妙生成與電離過程

在磁控濺射的真空腔室這個微觀世界里,氬氣(Ar)作為工作氣體被充入其中。當(dāng)通電的那一刻�,猶如為這個微觀世界注入了一股強(qiáng)大的能量洪流���,電子在電場的強(qiáng)大作用下�,如同被釋放的獵豹��,加速飛馳����。在其狂奔的路徑上���,不斷與氬原子發(fā)生激烈碰撞����,這種碰撞蘊含著巨大的能量交換。每一次碰撞,都可能使氬原子中的電子被激發(fā)出來����,從而電離出大量帶正電的氬離子(Ar?)和帶負(fù)電的電子����,瞬間����,原本平靜的腔室中形成了一片等離子體的 “海洋”��,其中充滿了高能的帶電粒子���,為后續(xù)的靶材濺射過程奠定了基礎(chǔ)��。這一過程中,電子的加速與碰撞電離行為��,受到電場強(qiáng)度、氣體壓強(qiáng)以及電子初始能量等多種因素的綜合影響�。例如�����,較高的電場強(qiáng)度會使電子獲得更大的加速能量,從而增加與氬原子碰撞電離的概率;而合適的氣體壓強(qiáng)則能保證電子在運動過程中有足夠的機(jī)會與氬原子相遇���,實現(xiàn)高效電離 。

2.2 磁場對電子的精妙約束機(jī)制

靶材表面精心設(shè)置的正交電磁場(電場 E 與磁場 B 垂直),猶如一個微觀的 “電子牢籠”���,對電子的運動軌跡產(chǎn)生著極為特殊的影響。根據(jù)洛倫茲力定律,電子在這種正交電磁場中會受到一個與電場和磁場方向都垂直的洛倫茲力����,這個力使得電子的運動軌跡不再是簡單的直線�����,而是呈現(xiàn)出螺旋狀或擺線形。電子仿佛被無形的絲線牽引著,在靶材附近不斷地做著復(fù)雜的曲線運動。磁場的這種約束作用��,極大地延長了電子在靶材附近的運動路徑��。原本可能很快就逃離靶材區(qū)域的電子���,現(xiàn)在被緊緊束縛在這一區(qū)域內(nèi)�,其運動路徑的延長意味著它有更多的機(jī)會與氬原子發(fā)生碰撞��。這種頻繁的碰撞,使得氬原子的電離概率大幅提升����,進(jìn)而顯著增加了靶材附近等離子體的密度 ��。例如,在一些高性能的磁控濺射設(shè)備中��,通過精確調(diào)整磁場的強(qiáng)度和分布�����,可以將電子在靶材附近的運動路徑延長數(shù)倍�����,從而使等離子體密度提高一個數(shù)量級以上,為高效的靶材濺射提供了充足的離子源����。

2.3 靶材濺射與薄膜沉積的精彩演繹

在等離子體區(qū)域中���,高密度的氬離子在電場的加速下���,如同高速飛行的炮彈��,猛烈地轟擊靶材表面。當(dāng)氬離子撞擊靶材表面時����,其攜帶的巨大動能通過動量傳遞的方式�,傳遞給靶材原子��。這種強(qiáng)大的能量沖擊�����,使得靶材原子獲得足夠的能量��,克服原子間的結(jié)合力�����,從靶材表面濺射脫離出來。脫離靶材的原子或分子�,以氣態(tài)形式在真空腔室中自由飛行����。由于基片通常處于較低的溫度環(huán)境,且具有一定的吸附作用����,這些氣態(tài)的靶材原子在飛行過程中���,逐漸沉積在基片表面��。隨著時間的推移,沉積的原子越來越多��,它們在基片表面逐漸堆積���、排列�,最終形成一層均勻的薄膜 。在這個過程中����,靶材的濺射速率與氬離子的能量���、數(shù)量以及靶材原子間的結(jié)合力密切相關(guān)�����。較高能量和數(shù)量的氬離子����,能夠更有效地濺射靶材原子,提高濺射速率;而靶材原子間較強(qiáng)的結(jié)合力,則需要更高能量的氬離子來克服,從而影響濺射的難易程度。例如,對于一些金屬靶材,由于其原子間結(jié)合力相對較弱����,在中等能量的氬離子轟擊下��,就能實現(xiàn)較高的濺射速率;而對于某些陶瓷靶材,由于原子間結(jié)合力較強(qiáng)����,往往需要更高能量的氬離子�,甚至需要采用特殊的濺射工藝來實現(xiàn)有效的濺射 ���。

三��、衡量靶材性能的多維度標(biāo)尺

3.1 純度:靶材性能的基石

純度是靶材最為關(guān)鍵的性能指標(biāo)之一�,它如同建筑高樓的基石�,對磁控濺射薄膜的質(zhì)量起著決定性作用。高純度的靶材能夠確保在濺射過程中,引入極少的雜質(zhì)原子到薄膜中���。這對于一些對薄膜電學(xué)性能、光學(xué)性能和化學(xué)穩(wěn)定性要求極高的應(yīng)用場景,如半導(dǎo)體芯片制造��、光學(xué)鏡片鍍膜等�,至關(guān)重要。例如��,在半導(dǎo)體芯片制造中��,若靶材純度不高���,其中含有的雜質(zhì)原子可能會在薄膜中形成缺陷能級����,影響芯片中電子的傳輸性能����,導(dǎo)致芯片的電學(xué)性能下降����,甚至出現(xiàn)功能故障 。目前����,隨著科技的不斷進(jìn)步�����,對于一些高端應(yīng)用領(lǐng)域,如集成電路制造中的銅靶材���,其純度要求已經(jīng)達(dá)到了 99.999%(5N)甚至更高���。為了實現(xiàn)如此高的純度���,靶材制備企業(yè)通常采用多種先進(jìn)的提純工藝���,如區(qū)域熔煉�����、真空蒸餾、化學(xué)提純等。以區(qū)域熔煉為例�����,通過將靶材原料在特定的溫度區(qū)域內(nèi)進(jìn)行緩慢熔化和凝固���,利用雜質(zhì)在液態(tài)和固態(tài)中的溶解度差異���,使雜質(zhì)逐漸富集在特定區(qū)域����,從而實現(xiàn)靶材的提純 ��。

3.2 密度:影響濺射均勻性的關(guān)鍵

靶材的密度對磁控濺射過程中的濺射均勻性有著顯著影響���。較高密度的靶材�,其原子排列更為緊密����,在氬離子轟擊下,原子濺射的一致性更好����,能夠在基片上形成更為均勻的薄膜�。相反���,若靶材密度較低�����,內(nèi)部存在較多的孔隙或缺陷��,氬離子在轟擊時,容易在這些薄弱區(qū)域產(chǎn)生過度濺射���,導(dǎo)致薄膜厚度不均勻����,甚至出現(xiàn)局部缺陷 。例如,在制備光學(xué)干涉薄膜時,薄膜厚度的均勻性直接關(guān)系到薄膜的光學(xué)性能,如反射率���、透射率等。對于這種應(yīng)用,需要使用高密度的靶材����,以確保在大面積的基片上實現(xiàn)均勻的濺射鍍膜���。為了提高靶材密度���,常見的制備工藝包括熱等靜壓(HIP)�����、熱壓燒結(jié)等。熱等靜壓工藝通過在高溫高壓的環(huán)境下,對靶材坯體進(jìn)行處理����,使靶材內(nèi)部的原子在高壓作用下重新排列���,填充孔隙�����,從而顯著提高靶材的密度 ��。

3.3 組織結(jié)構(gòu):微觀世界的奧秘

靶材的組織結(jié)構(gòu),包括晶粒尺寸�����、晶界分布以及相組成等微觀特征��,對磁控濺射薄膜的性能有著深遠(yuǎn)的影響。細(xì)小且均勻的晶粒結(jié)構(gòu),能夠使靶材在濺射過程中表現(xiàn)出更好的穩(wěn)定性和一致性����。因為較小的晶粒尺寸意味著晶界面積增大���,晶界處原子的活性較高�����,在氬離子轟擊下,原子更容易從晶界處濺射出來�,且濺射行為更為均勻����。此外����,合理的相組成也至關(guān)重要。對于一些多元合金靶材,不同相的分布和比例會影響靶材的濺射性能以及薄膜的最終性能。例如,在某些磁性靶材中����,特定相的存在和分布會直接影響薄膜的磁學(xué)性能 ����。通過先進(jìn)的材料制備技術(shù)�,如控制燒結(jié)溫度和時間、添加微量元素等,可以對靶材的組織結(jié)構(gòu)進(jìn)行精確調(diào)控���。例如�,在制備鋁合金靶材時,通過控制凝固過程中的冷卻速率��,可以精確控制晶粒尺寸�����,從而優(yōu)化靶材的濺射性能 ��。

四、靶材在各領(lǐng)域的廣泛應(yīng)用

4.1 半導(dǎo)體芯片制造領(lǐng)域:核心技術(shù)的關(guān)鍵支撐

在半導(dǎo)體芯片制造這一引領(lǐng)科技發(fā)展前沿的領(lǐng)域中���,磁控濺射靶材扮演著不可或缺的核心角色。隨著芯片集成度的不斷提高�����,對芯片制造工藝的精度和可靠性要求達(dá)到了前所未有的高度�。磁控濺射技術(shù)憑借其能夠精確控制薄膜厚度和成分的優(yōu)勢,成為芯片制造中關(guān)鍵薄膜制備的首選工藝����。例如����,在芯片的金屬互連層制備過程中�����,需要使用高純度的銅靶材或鋁靶材���。通過磁控濺射���,在芯片的晶圓表面沉積一層均勻且厚度精確控制的金屬薄膜�����,作為芯片內(nèi)部電子信號傳輸?shù)膶?dǎo)線。這些金屬互連層的質(zhì)量直接影響芯片的電學(xué)性能和運行速度����。以銅互連技術(shù)為例�����,高純度的銅靶材在磁控濺射過程中,能夠在晶圓表面形成致密��、低電阻的銅薄膜�,有效降低電子信號傳輸過程中的電阻損耗,提高芯片的運行效率 �。此外���,在芯片的阻擋層�、擴(kuò)散層等關(guān)鍵結(jié)構(gòu)的制備中���,也需要使用特定材質(zhì)的靶材�����,如鉭靶材����、鈦靶材等����。這些靶材在磁控濺射后形成的薄膜,能夠有效地阻止雜質(zhì)原子的擴(kuò)散����,保證芯片內(nèi)部結(jié)構(gòu)的穩(wěn)定性和電學(xué)性能的可靠性 。

4.2 光學(xué)薄膜領(lǐng)域:視覺世界的創(chuàng)新推動者

在光學(xué)薄膜領(lǐng)域,磁控濺射靶材的應(yīng)用為我們帶來了豐富多彩的視覺體驗和高性能的光學(xué)產(chǎn)品�����。從常見的眼鏡鏡片�、相機(jī)鏡頭,到高端的光學(xué)傳感器、激光光學(xué)元件等�����,磁控濺射技術(shù)制備的光學(xué)薄膜無處不在�����。例如�����,在眼鏡鏡片的鍍膜中,通過使用不同材質(zhì)的靶材,如氧化鋯靶材���、氧化鈦靶材等,在鏡片表面沉積一層或多層光學(xué)薄膜,可以實現(xiàn)鏡片的減反射����、防紫外線�����、防水防霧等多種功能。以減反射薄膜為例,利用磁控濺射技術(shù)精確控制薄膜的厚度和折射率����,使其與鏡片基材以及空氣的折射率相匹配�����,從而有效減少光線在鏡片表面的反射,提高鏡片的透光率����,使佩戴者能夠獲得更清晰的視覺效果 ��。在相機(jī)鏡頭的制造中,磁控濺射制備的光學(xué)薄膜可以改善鏡頭的色彩還原度�����、對比度等光學(xué)性能����。通過使用多種不同材質(zhì)的靶材,如鈮酸鋰靶材、氧化鋅靶材等,在鏡頭表面沉積多層復(fù)雜的光學(xué)薄膜����,能夠精確調(diào)整鏡頭對不同波長光線的折射和反射特性��,減少色差,提高鏡頭的成像質(zhì)量 。

4.3 裝飾與防護(hù)涂層領(lǐng)域:實用與美觀的完美融合

在裝飾與防護(hù)涂層領(lǐng)域�����,磁控濺射靶材的應(yīng)用為各種產(chǎn)品賦予了獨特的外觀和卓越的防護(hù)性能�����。從建筑裝飾中的門窗玻璃�����、幕墻�����,到家居用品中的廚具�、衛(wèi)浴設(shè)施��,再到汽車零部件���、電子產(chǎn)品外殼等��,磁控濺射涂層無處不在。例如�,在建筑門窗玻璃的鍍膜中�,使用不銹鋼靶材�、鈦合金靶材等,通過磁控濺射在玻璃表面沉積一層金屬或合金薄膜���,可以使玻璃具有良好的隔熱、保溫和裝飾效果����。這種鍍膜玻璃不僅能夠有效降低建筑物的能源消耗�,還能提升建筑物的外觀美觀度 �����。在家居廚具的表面處理中����,利用氮化鈦靶材��、碳化鎢靶材等進(jìn)行磁控濺射鍍膜�����,可以在廚具表面形成一層堅硬�����、耐磨且具有金屬光澤的涂層����。這種涂層不僅能夠提高廚具的使用壽命,還使其具有獨特的裝飾效果�����,滿足消費者對廚具美觀與實用的雙重需求 �。在汽車零部件的防護(hù)涂層制備中,磁控濺射技術(shù)可以使用多種靶材��,如鉻靶材��、鎳靶材等��,在汽車輪轂、車身零部件等表面沉積一層防護(hù)涂層���,提高零部件的耐腐蝕性和耐磨性,延長汽車的使用壽命 �。

五����、磁控濺射靶材的前沿研究進(jìn)展

5.1 新型靶材材料的探索與研發(fā)

隨著科技的飛速發(fā)展�,對磁控濺射靶材性能的要求日益提高,新型靶材材料的探索與研發(fā)成為當(dāng)前研究的熱點之一����?��?蒲腥藛T們不斷嘗試開發(fā)具有特殊性能的新型靶材材料���,以滿足不同領(lǐng)域的應(yīng)用需求。例如,在高溫超導(dǎo)薄膜制備領(lǐng)域,研究人員致力于開發(fā)新型的超導(dǎo)靶材材料�,如釔鋇銅氧(YBCO)復(fù)合靶材���。這種靶材在磁控濺射過程中��,能夠精確控制薄膜的成分和結(jié)構(gòu),從而制備出具有高臨界溫度和優(yōu)良超導(dǎo)性能的 YBCO 薄膜,為高溫超導(dǎo)技術(shù)的實際應(yīng)用提供了可能 �。在柔性電子器件領(lǐng)域����,為了滿足對柔性�、可拉伸薄膜的需求,研究人員正在探索開發(fā)基于有機(jī) - 無機(jī)雜化材料的靶材。這些新型靶材在磁控濺射后,可以在柔性基板上形成具有良好柔韌性和電學(xué)性能的薄膜�,有望推動柔性電子器件的發(fā)展���,如柔性顯示屏�����、可穿戴電子設(shè)備等 。此外,在生物醫(yī)學(xué)領(lǐng)域����,為了實現(xiàn)生物相容性薄膜的制備����,研究人員正在研發(fā)含有生物活性元素的靶材����,如含鈦、鋅等元素的復(fù)合靶材�。這些靶材在磁控濺射后形成的薄膜����,具有良好的生物相容性�����,可用于生物醫(yī)學(xué)植入物的表面改性,提高植入物與人體組織的結(jié)合性能 �。

5.2 靶材制備工藝的創(chuàng)新與優(yōu)化

靶材制備工藝的創(chuàng)新與優(yōu)化是提高靶材性能�����、降低生產(chǎn)成本的關(guān)鍵途徑。近年來���,在靶材制備工藝方面取得了眾多重要進(jìn)展。例如����,放電等離子燒結(jié)(SPS)技術(shù)在靶材制備中的應(yīng)用越來越廣泛�。SPS 技術(shù)通過在粉末樣品中施加脈沖電流,利用電流通過粉末時產(chǎn)生的焦耳熱和外加壓力����,實現(xiàn)粉末的快速燒結(jié)����。與傳統(tǒng)燒結(jié)工藝相比�����,SPS 技術(shù)能夠顯著縮短燒結(jié)時間��,降低燒結(jié)溫度,從而有效減少靶材內(nèi)部的雜質(zhì)和缺陷,提高靶材的密度和性能 。在靶材的成型工藝方面,注射成型技術(shù)得到了進(jìn)一步發(fā)展。通過將靶材粉末與適量的粘結(jié)劑混合�,制成具有良好流動性的注射料����,然后利用注射成型機(jī)將其注入模具中成型���。這種工藝能夠制備出形狀復(fù)雜�、尺寸精度高的靶材坯體��,并且生產(chǎn)效率高���,適合大規(guī)模生產(chǎn) �����。此外,為了提高靶材的純度和均勻性�,一些先進(jìn)的提純和混合工藝也在不斷發(fā)展�。例如���,采用多級真空蒸餾技術(shù)����,可以進(jìn)一步降低靶材中的雜質(zhì)含量;而使用高能球磨技術(shù)�����,可以使多元靶材中的不同成分更加均勻地混合���,提高靶材的一致性 ��。

5.3 靶材與濺射工藝的協(xié)同優(yōu)化策略

靶材與濺射工藝的協(xié)同優(yōu)化是實現(xiàn)高效���、高質(zhì)量磁控濺射鍍膜的重要保障����。近年來�,研究人員越來越關(guān)注靶材性能與濺射工藝參數(shù)之間的相互關(guān)系����,通過協(xié)同優(yōu)化兩者,提高濺射效率和薄膜質(zhì)量。例如,在濺射功率方面�����,研究發(fā)現(xiàn)不同材質(zhì)的靶材對最佳濺射功率的要求不同���。對于一些金屬靶材���,較高的濺射功率可以提高濺射速率����,但過高的功率可能會導(dǎo)致靶材過熱、濺射不均勻等問題�����。因此,需要根據(jù)靶材的特性��,精確調(diào)整濺射功率����,以實現(xiàn)最佳的濺射效果 。在濺射氣體流量方面���,氬氣與其他反應(yīng)氣體(如氮氣、氧氣等)的流量比例����,會影響等離子體的組成和性質(zhì),進(jìn)而影響薄膜的成分和結(jié)構(gòu)。通過精確控制氣體流量比例,可以制備出具有特定化學(xué)組成和性能的薄膜 。此外����,靶材的表面狀態(tài)�、基片的溫度和轉(zhuǎn)速等因素��,也都與濺射工藝密切相關(guān)����。通過對這些因素進(jìn)行協(xié)同優(yōu)化�,可以實現(xiàn)磁控濺射過程的精準(zhǔn)控制,制備出高質(zhì)量的薄膜產(chǎn)品 ����。

六��、未來發(fā)展趨勢展望

6.1 高純度、高性能靶材的持續(xù)發(fā)展

隨著各領(lǐng)域?qū)Υ趴貫R射薄膜性能要求的不斷提高�,高純度���、高性能靶材的研發(fā)與生產(chǎn)將成為未來的重要發(fā)展趨勢���。在半導(dǎo)體芯片制造領(lǐng)域��,隨著芯片制程工藝向更小尺寸邁進(jìn),對靶材純度和性能的要求將愈發(fā)嚴(yán)苛。例如�,在極紫外光刻(EUV)技術(shù)中��,需要使用超高純度的鉬硅(MoSi)靶材,以滿足其對薄膜平整度、粗糙度和光學(xué)性能的極高要求��。未來�����,靶材生產(chǎn)企業(yè)將不斷加大研發(fā)投入����,通過創(chuàng)新的提純工藝和先進(jìn)的質(zhì)量控制手段�,進(jìn)一步提高靶材的純度和性能穩(wěn)定性 �。在新型能源領(lǐng)域,如太陽能電池�����、鋰離子電池等�,對高性能靶材的需求也在不斷增長。例如��,在太陽能電池的制造中����,需要使用高純度的銅銦鎵硒(CIGS)靶材,以提高電池的光電轉(zhuǎn)換效率�。未來�����,研發(fā)具有更高光電轉(zhuǎn)換效率和穩(wěn)定性的 CIGS 靶材,將成為該領(lǐng)域的研究熱點之一 ���。

6.2 與新興技術(shù)融合的靶材創(chuàng)新方向

隨著人工智能、大數(shù)據(jù)���、物聯(lián)網(wǎng)等新興技術(shù)的快速發(fā)展,磁控濺射靶材將與這些新興技術(shù)深度融合����,開拓出全新的創(chuàng)新方向���。例如�,利用人工智能算法,可以對磁控濺射過程中的大量工藝數(shù)據(jù)進(jìn)行分析和建模���,實現(xiàn)對濺射過程的智能控制和優(yōu)化���。通過實時監(jiān)測靶材的濺射狀態(tài)����、等離子體參數(shù)以及薄膜的生長情況,人工智能系統(tǒng)可以自動調(diào)整濺射工藝參數(shù)����,以確保在不同的工作條件下���,都能制備出高質(zhì)量的薄膜 �����。在大數(shù)據(jù)技術(shù)的支持下,靶材生產(chǎn)企業(yè)可以對靶材的生產(chǎn)過程數(shù)據(jù)�、質(zhì)量數(shù)據(jù)以及應(yīng)用反饋數(shù)據(jù)進(jìn)行整合和分析�����,挖掘數(shù)據(jù)背后的潛在規(guī)律,為靶材的研發(fā)和生產(chǎn)提供更科學(xué)的決策依據(jù)���。例如,通過分析不同批次靶材的生產(chǎn)數(shù)據(jù)與薄膜性能之間的關(guān)系����,優(yōu)化靶材的制備工藝���,提高靶材的一致性和成品率 ��。此外,隨著物聯(lián)網(wǎng)技術(shù)的發(fā)展�,磁控濺射設(shè)備和靶材可以實現(xiàn)智能化互聯(lián)互通����。通過在靶材和設(shè)備上安裝傳感器����,實時采集靶材

在靶材研發(fā)與濺射工藝優(yōu)化中�,新興技術(shù)的融合不僅體現(xiàn)在宏觀的過程控制,更深入到微觀機(jī)理的精準(zhǔn)調(diào)控����。[1]指出�,計算機(jī)模擬已成為靶材刻蝕形貌��、等離子體特性研究的核心手段�����,通過改變磁場強(qiáng)度、工作電壓等參數(shù)可模擬靶材刻蝕速率與形貌變化 [1]。而將人工智能(AI)與這類模擬技術(shù)結(jié)合�����,可實現(xiàn)模擬效率與精度的雙重提升:例如�����,基于深度學(xué)習(xí)算法�,對[1]中提及的 “磁場空間布置 - 靶面磁場分布 - 刻蝕均勻性” 數(shù)據(jù)集進(jìn)行訓(xùn)練�����,建立多變量耦合的預(yù)測模型���,能夠快速篩選出最優(yōu)磁體間距(如 10mm 磁間隙下 Cu 靶利用率達(dá) 59%)與導(dǎo)磁片參數(shù)(如純鐵導(dǎo)磁片間距 1.2-1.6mm 時磁場均勻性最優(yōu))�,無需反復(fù)進(jìn)行有限元計算�,將模擬周期從數(shù)天縮短至數(shù)小時 [1]。

大數(shù)據(jù)技術(shù)則為靶材制備工藝的標(biāo)準(zhǔn)化提供支撐���。[4]提到,難熔金屬靶材(如 W����、Mo�����、Ta)的純度、致密度與晶粒尺寸受熔煉溫度、燒結(jié)壓力等多參數(shù)影響 [4]��。通過構(gòu)建大數(shù)據(jù)平臺��,整合[4]中 “電子束熔煉功率 - 雜質(zhì)揮發(fā)率”“熱等靜壓壓力 - 靶材密度” 等實驗數(shù)據(jù)���,以及工業(yè)生產(chǎn)中的批次數(shù)據(jù)��,可挖掘出關(guān)鍵工藝參數(shù)的協(xié)同作用規(guī)律。例如,針對 Ta 靶材�,大數(shù)據(jù)分析顯示 “1800℃電子束熔煉 + 1200℃/150MPa 熱等靜壓” 組合可使靶材致密度達(dá) 99.5% 以上�,且晶粒尺寸控制在 30μm 以內(nèi)��,這一結(jié)論與[4]中陳明等人的 Ta 晶粒細(xì)化工藝結(jié)果一致 [4]����。

物聯(lián)網(wǎng)技術(shù)在靶材全生命周期管理中的應(yīng)用也逐步落地����。[5]強(qiáng)調(diào),鈦靶材在集成電路應(yīng)用中需嚴(yán)格控制焊接質(zhì)量(如擴(kuò)散焊接的不結(jié)合區(qū)域<2%)[5]�。通過在靶材生產(chǎn)環(huán)節(jié)植入傳感器�,實時采集焊接溫度�����、壓力等數(shù)據(jù),并與濺射設(shè)備的運行參數(shù)(如功率�����、氬氣流量)聯(lián)動���,可建立 “靶材制備 - 濺射應(yīng)用” 的追溯體系����。例如,當(dāng)傳感器監(jiān)測到 Ti 靶材與 CuCr 合金背板的焊接界面溫度波動超過 ±5℃時���,系統(tǒng)可自動預(yù)警并調(diào)整后續(xù)濺射功率,避免因焊接缺陷導(dǎo)致的靶材過熱或薄膜厚度不均 [5]���。

此外,[2]提出的雙溫方程(TTM)為靶材與激光濺射的協(xié)同設(shè)計提供理論基礎(chǔ) [2]����。將該模型與機(jī)器學(xué)習(xí)結(jié)合��,可預(yù)測不同激光脈寬(如納秒、飛秒)下靶材的電子 - 晶格能量傳遞規(guī)律����。例如�����,針對 Ni 靶材,基于 TTM 的機(jī)器學(xué)習(xí)模型能快速計算出電子溫度超過 10000K 時 DOS 效應(yīng)(電子態(tài)密度變化)對熱導(dǎo)率的影響��,為高能激光濺射靶材的成分設(shè)計(如添加微量元素調(diào)控 DOS)提供依據(jù) [2]����,這一技術(shù)路徑已在[2]的飛秒激光燒蝕模擬中得到驗證�����。

6.3 綠色環(huán)保與低成本化發(fā)展趨勢

隨著全球產(chǎn)業(yè)對可持續(xù)發(fā)展的重視�����,磁控濺射靶材行業(yè)正朝著 “減量化���、再利用����、資源化” 的綠色方向發(fā)展���,同時通過工藝優(yōu)化降低生產(chǎn)成本����,破解 “高端靶材依賴進(jìn)口” 的困境。

6.3.1 靶材利用率的極致提升

傳統(tǒng)平面磁控靶因磁場分布不均�,靶材利用率僅 20%-30%[3]����,大量未刻蝕材料成為廢料��。[3]提出的旋轉(zhuǎn)圓柱磁控靶通過靶材繞固定磁鐵組件旋轉(zhuǎn)�����,實現(xiàn) 360° 均勻刻蝕,利用率提升至 80%[3]��;[1]進(jìn)一步優(yōu)化該結(jié)構(gòu)����,如 Takayuki Iseki 設(shè)計的偏心旋轉(zhuǎn)磁軛靶����,通過調(diào)節(jié)磁軛傾斜角度(0°-8°)控制磁流密度分布,使靶材利用率從 60% 線性提升至 80%(圓形外磁軛),且橢圓形外磁軛可使刻蝕速率提升 1.2 倍 [1]。未來��,結(jié)合拓?fù)鋬?yōu)化與 3D 打印技術(shù)����,可制備出 “隨形磁場” 的靶材結(jié)構(gòu) —— 根據(jù)模擬的磁場分布曲線設(shè)計靶材厚度梯度,例如在磁場強(qiáng)區(qū)減薄靶材、弱區(qū)增厚���,進(jìn)一步減少廢料,使利用率突破 85%[1,3]。

6.3.2 靶材回收與循環(huán)利用

對于高價值靶材(如 Ti����、Ta�、Cu 合金靶)����,回收利用是降低成本的關(guān)鍵。[5]指出����,鈦靶材原材料(高純 Ti)依賴進(jìn)口����,而通過 “真空電子束熔煉 + 等離子體提純” 的回收工藝�����,可將濺射后的 Ti 靶殘料提純至 99.995%(4N5)以上,回收利用率達(dá) 70%����,且成本較原生 Ti 降低 30%[5]���。對于難熔金屬靶材(如 W����、Mo)��,[4]提出 “破碎 - 氫化 - 脫氫 - 再燒結(jié)” 工藝:將 W 靶殘料破碎后�����,在 500℃下氫化生成脆性 WH?�����,經(jīng)球磨細(xì)化后脫氫,再通過熱等靜壓燒結(jié)成新靶坯�,致密度達(dá) 98% 以上�����,性能與原生靶材相當(dāng) [4]。

6.3.3 低成本制備工藝創(chuàng)新

在靶材制備環(huán)節(jié),簡化工藝步驟、降低能耗成為研究重點�����。[3]提到的 “噴霧成形法”(日本神戶制鋼所開發(fā))���,可直接將合金熔液霧化成粉末并快速成形��,省去傳統(tǒng)粉末冶金的 “制粉 - 壓制 - 預(yù)燒” 步驟,使 Al 合金靶材的制備周期縮短 50%����,能耗降低 40%[3]����。對于 ITO 靶材�,[3]指出,采用 “溶膠 - 凝膠 + 低溫?zé)Y(jié)” 工藝�,可將燒結(jié)溫度從 1500℃降至 1200℃��,同時通過添加 Li?O 助劑提高致密度至 7.2g/cm3(超高密度靶材),滿足顯示器件對透明導(dǎo)電膜的需求 [3]���。

6.4 多場景定制化靶材開發(fā)

隨著下游應(yīng)用(如柔性電子、第三代半導(dǎo)體)的多元化����,“場景化定制” 成為靶材發(fā)展的新方向��,需根據(jù)不同應(yīng)用的特殊需求設(shè)計靶材成分、結(jié)構(gòu)與性能���。

在柔性顯示領(lǐng)域,需靶材濺射的薄膜具有良好柔韌性�����。[5]提出����,通過 “超細(xì)晶 Ti 靶材 + 低溫濺射工藝”,可制備出延伸率達(dá) 15% 的 Ti 薄膜 —— 將 Ti 靶材晶粒尺寸控制在 10μm 以下(超細(xì)晶)�����,在 150℃基片溫度下濺射���,薄膜內(nèi)部位錯密度降低�,柔韌性顯著提升����,滿足柔性 OLED 屏幕的彎曲需求 [5]。

在第三代半導(dǎo)體(如 GaN、SiC)領(lǐng)域�����,難熔金屬靶材的耐高溫性能成為關(guān)鍵�����。[4]指出���,Ta-W 合金靶材(Ta 含量 30%-50%)通過電子束熔煉制備����,熔點達(dá) 3000℃以上,濺射形成的 Ta-W 薄膜可作為 GaN 功率器件的阻擋層�,有效阻止 Cu 擴(kuò)散�,且在 800℃退火后仍保持結(jié)構(gòu)穩(wěn)定 [4]�����。

在高能激光濺射領(lǐng)域����,[2]針對多組分靶材(如 YBCO 超導(dǎo)靶)���,提出 “平均電離能” 概念�����,通過調(diào)控靶材中 Y、Ba、Cu����、O 的原子比例�,使等離子體屏蔽效應(yīng)均勻化�����,避免激光燒蝕時因組分揮發(fā)不均導(dǎo)致的薄膜成分偏離 [2]����。例如����,將 YBCO 靶材的平均電離能控制在 10.4eV 左右,可使濺射薄膜的超導(dǎo)臨界溫度(Tc)保持在 90K 以上,滿足高溫超導(dǎo)器件的應(yīng)用要求 [2]�����。

七�����、總結(jié)

本文以 5 篇核心文獻(xiàn)為基礎(chǔ)�����,系統(tǒng)闡述了磁控濺射靶材的技術(shù)體系、應(yīng)用場景與發(fā)展趨勢�����,核心結(jié)論如下:

靶材工作原理與性能控制:磁控濺射的核心是 “電場 - 磁場約束等離子體”����,電子在洛倫茲力作用下延長運動路徑����,提高氬離子電離效率[1];靶材的純度(如半導(dǎo)體用 Ti 靶需 99.995% 以上)����、密度(難熔金屬靶致密度≥98%)��、組織結(jié)構(gòu)(晶粒尺寸≤30μm)是決定薄膜質(zhì)量的關(guān)鍵指標(biāo),需通過電子束熔煉[4]�����、熱等靜壓[5]等工藝精準(zhǔn)控制����。

應(yīng)用領(lǐng)域的技術(shù)分化:靶材應(yīng)用呈現(xiàn)明顯的領(lǐng)域特異性 —— 半導(dǎo)體領(lǐng)域需高純度、低雜質(zhì)的 Ti�����、Cu 靶[5],磁記錄領(lǐng)域依賴 CoCrTa�����、FeTbCo 等磁性靶[3]��,顯示領(lǐng)域以 ITO�、Al 合金靶為主[3]���,難熔金屬靶(W�、Mo����、Ta)則廣泛用于功率器件與高溫場景[4]。

前沿技術(shù)突破:在結(jié)構(gòu)優(yōu)化方面����,旋轉(zhuǎn)磁控靶(利用率 80%)�����、導(dǎo)磁片改進(jìn)(靶材利用率 60%)、偏心磁軛設(shè)計(刻蝕寬度擴(kuò)展)顯著提升靶材效率[1,3]��;在理論模擬方面����,雙溫方程[2]拓展了靶材的應(yīng)用邊界。

未來發(fā)展方向:高純度�、高性能靶材(如 EUV 用 MoSi 靶)是高端領(lǐng)域的核心需求�;AI���、大數(shù)據(jù)�、物聯(lián)網(wǎng)將推動靶材模擬優(yōu)化與全生命周期管理;綠色化(回收利用��、高利用率結(jié)構(gòu))與低成本化(噴霧成形��、低溫?zé)Y(jié))是產(chǎn)業(yè)可持續(xù)發(fā)展的關(guān)鍵�;多場景定制化(柔性顯示用超細(xì)晶靶�����、第三代半導(dǎo)體用耐高溫靶)將成為靶材創(chuàng)新的主流方向。

磁控濺射靶材作為薄膜制備的 “源頭材料”,其技術(shù)進(jìn)步直接推動半導(dǎo)體、顯示�����、新能源等產(chǎn)業(yè)的升級���。未來需進(jìn)一步加強(qiáng) “靶材制備 - 濺射工藝 - 薄膜性能” 的協(xié)同研究���,依托文獻(xiàn)中的理論模型(如 TTM��、平均電離能)與工藝技術(shù)(如電子束熔煉�、旋轉(zhuǎn)靶結(jié)構(gòu))���,突破高端靶材的 “卡脖子” 問題���,實現(xiàn)從 “靶材大國” 到 “靶材強(qiáng)國” 的轉(zhuǎn)變���。

參考文獻(xiàn)

[1] 陳海峰�����,薛瑩潔�����。國內(nèi)外磁控濺射靶材的研究進(jìn)展 [J]. 表面技術(shù),2016, 45 (10):56-63.

[2] 房然然��。高能激光燒蝕靶材動力學(xué)研究 [D]. 華中科技大學(xué),2009.

[3] 吳麗君。發(fā)展中的濺射靶材 [J]. 真空科學(xué)與技術(shù)�����,2001, 21 (4):342-347.

[4] 賈國斌�,馮寅楠��,賈英���。磁控濺射用難熔金屬靶材制作���、應(yīng)用與發(fā)展 [J]. 金屬功能材料�,2016, 23 (6):48-52.

[5] 董亭義�,萬小勇,章程,等��。磁控濺射鈦靶材的發(fā)展概述 [J]. 金屬功能材料���,2017, 24 (5):57-62.

相關(guān)鏈接