濺射靶材作為沉積電子薄膜的核心原材料,在平板顯示、半導(dǎo)體、太陽能電池和記錄媒體等戰(zhàn)略性新興產(chǎn)業(yè)中不可或缺。其質(zhì)量直接決定薄膜性能,對下游產(chǎn)業(yè)的技術(shù)升級和成本控制具有關(guān)鍵影響。全球市場長期被日美企業(yè)壟斷,我國通過政策引導(dǎo)、技術(shù)攻關(guān)和資本支持,逐步實現(xiàn)了濺射靶材的國產(chǎn)化突破,但在高端領(lǐng)域仍存在差距。

凱澤金屬基于5篇相關(guān)研究文獻,系統(tǒng)梳理濺射靶材的行業(yè)現(xiàn)狀、分類及應(yīng)用、制備技術(shù)、質(zhì)量影響因素及發(fā)展挑戰(zhàn)。通過整合核心數(shù)據(jù)與技術(shù)細節(jié),分析不同類型靶材的制備工藝特點,探討質(zhì)量控制要點及產(chǎn)業(yè)發(fā)展瓶頸,為行業(yè)技術(shù)創(chuàng)新和產(chǎn)業(yè)化應(yīng)用提供全面參考。

本文將從行業(yè)發(fā)展概況出發(fā),依次闡述靶材分類及應(yīng)用場景、主流制備技術(shù)(含新興工藝)、質(zhì)量對鍍膜生產(chǎn)的影響,最后總結(jié)發(fā)展挑戰(zhàn)與對策建議,旨在為濺射靶材領(lǐng)域的研究與生產(chǎn)實踐提供系統(tǒng)性指導(dǎo)。

一、濺射靶材行業(yè)發(fā)展概況

(一)全球市場格局與技術(shù)壟斷

濺射靶材作為高技術(shù)壁壘領(lǐng)域,全球市場長期由日美企業(yè)主導(dǎo)。2021年全球靶材市場規(guī)模約213億美元,美國普萊克斯、霍尼韋爾,日本JX金屬、東曹等巨頭占據(jù)約80%的市場份額[1]。這些企業(yè)通過垂直整合產(chǎn)業(yè)鏈、控制核心技術(shù)和專利,形成對高端市場的絕對話語權(quán),尤其在半導(dǎo)體和平板顯示用靶材領(lǐng)域,對我國實施嚴格的技術(shù)封鎖和供應(yīng)限制。

我國靶材市場規(guī)模增長迅速,從2016年的177億元增至2020年的337億元,年均增長率17%,全球市場份額從2014年的10%提升至2019年的19%[1]。但市場結(jié)構(gòu)呈現(xiàn)“低端飽和、高端依賴”特征:太陽能電池領(lǐng)域靶材已實現(xiàn)國產(chǎn)化自主可控,平板顯示領(lǐng)域國產(chǎn)化率超50%,而半導(dǎo)體領(lǐng)域尤其是28nm以下制程用靶材仍高度依賴進口[1]。

(二)我國國產(chǎn)化突破路徑

政策與科技協(xié)同支持

國家通過多項政策推動靶材產(chǎn)業(yè)發(fā)展:2013年將高純靶材列為鼓勵類項目,2015年調(diào)整進口免稅政策倒逼國產(chǎn)化,2016年《新材料發(fā)展指南》明確高純?yōu)R射靶材研發(fā)重點[1]。地方政府如廣東、安徽、河北等同步出臺產(chǎn)業(yè)規(guī)劃,形成“材料-面板-整機”產(chǎn)業(yè)鏈布局[1]。科技專項方面,“863計劃”“02專項”等持續(xù)支持關(guān)鍵技術(shù)攻關(guān),加速成果轉(zhuǎn)化。

企業(yè)技術(shù)突破與市場準入

我國已培育江豐電子、有研新材、阿石創(chuàng)、隆華科技、凱澤金屬等創(chuàng)新引領(lǐng)者,產(chǎn)品進入臺積電、中芯國際、京東方等國內(nèi)外知名廠商供應(yīng)鏈[1]。其中,江豐電子突破5nm技術(shù)節(jié)點靶材樣品驗證,有研新材構(gòu)建從高純原料到靶材的垂直一體化平臺,阿石創(chuàng)實現(xiàn)ITO靶材工程化應(yīng)用[1]。

產(chǎn)業(yè)鏈協(xié)同創(chuàng)新

企業(yè)通過產(chǎn)學(xué)研合作攻克技術(shù)瓶頸:江豐電子聯(lián)合高校開發(fā)高純鋁鈦原料,阿石創(chuàng)與院士團隊合作研發(fā)平板顯示用靶材,隆華科技布局無銦靶材和鈣鈦礦電池用靶材[1]。同時,國內(nèi)設(shè)備廠商如北方華創(chuàng)、沈陽拓荊與靶材企業(yè)聯(lián)合開發(fā)生產(chǎn)設(shè)備,逐步擺脫對進口設(shè)備的依賴[1]。

二、濺射靶材分類及應(yīng)用場景

(一)按材質(zhì)分類及典型應(yīng)用

金屬及合金靶材

難熔金屬靶材:鎢(W)、鉬(Mo)、鉭(Ta)、鈮(Nb)等,具有高熔點、抗腐蝕和高溫穩(wěn)定性,主要應(yīng)用于集成電路阻擋層、太陽能電池背電極等。例如,Mo靶作為CIGS薄膜太陽能電池背電極,需具備低電阻率(<8.9×10??Ω?cm)和高致密度(>98%)[4];Ta靶作為Cu互連阻擋層,純度需達99.95%以上[4]。

常規(guī)金屬靶材:鋁(Al)、銅(Cu)、鈦(Ti)等,用于半導(dǎo)體布線和顯示面板電極。Al靶純度要求99.999%以上,Cu靶需控制氧含量<50ppm以避免薄膜氧化[5]。

氧化物靶材

以ITO(銦錫氧化物)、AZO(鋁摻雜氧化鋅)、IGZO(銦鎵鋅氧化物)為主,廣泛應(yīng)用于顯示面板透明電極、半導(dǎo)體溝道層。例如,IGZO靶材濺射薄膜的可見光透射率需>85%,電阻率<1×10?3Ω?cm[3];ITO靶材致密度需>99%以減少濺射異常放電[3]。

復(fù)合靶材

包括金屬-陶瓷復(fù)合、多元合金靶材,用于功能性薄膜制備。如W-Ti合金靶(Ti占10%-30%)作為集成電路阻擋層,可有效阻止Cu擴散[4];Si-Al靶用于光伏薄膜摻雜,需控制Al分布均勻性以避免膜層缺陷[5]。

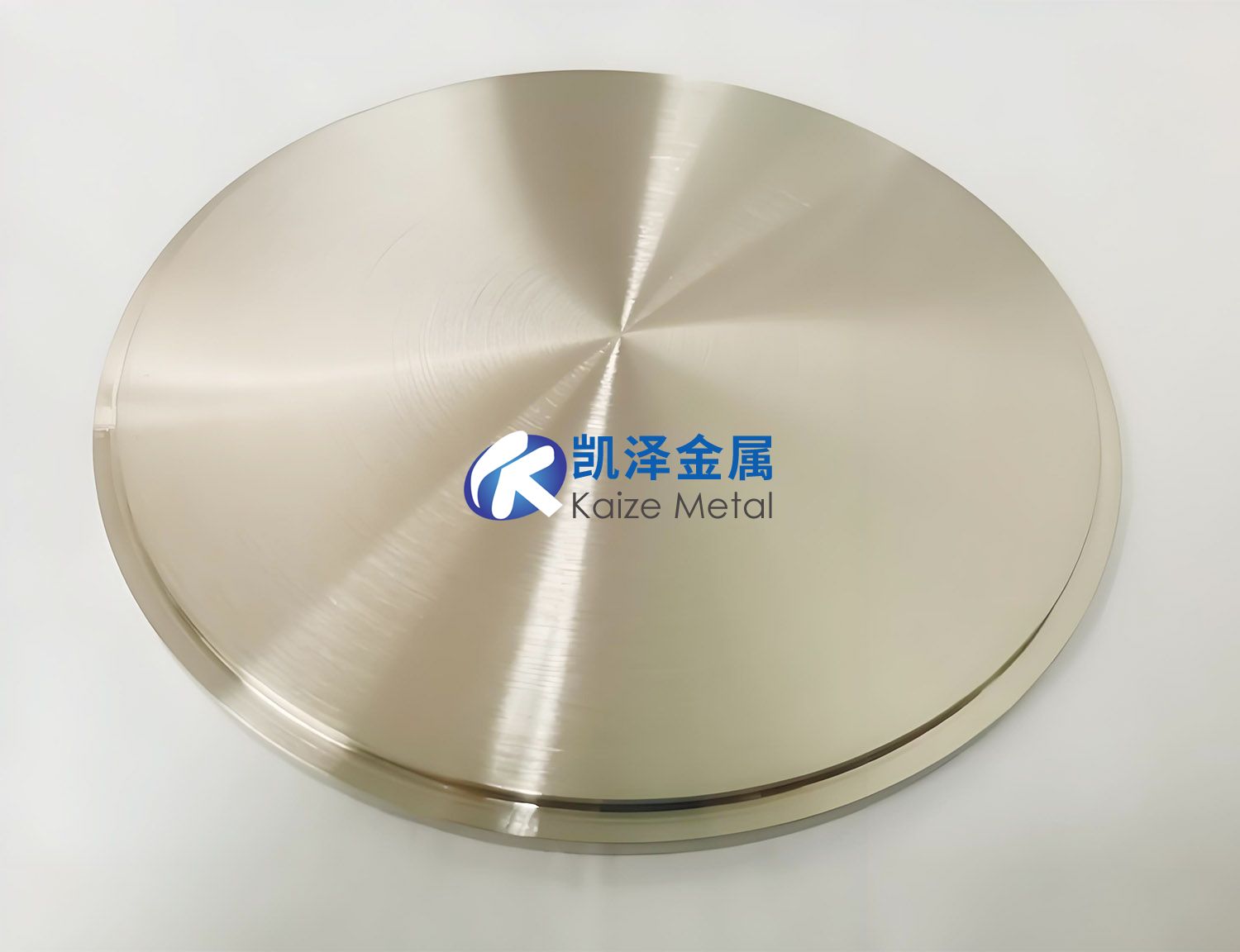

(二)按形狀分類及使用特性

平面靶:分為矩形和圓形,適用于中小面積鍍膜,如半導(dǎo)體芯片。但濺射過程中形成環(huán)形“跑道”,利用率僅35%左右[5]。通過加厚跑道區(qū)域或拼接設(shè)計可提高利用率,拼接縫隙需控制在0.5mm左右以防漏氣[5]。

旋轉(zhuǎn)靶:呈管狀或“狗骨狀”,適用于大面積鍍膜(如建筑玻璃、顯示面板)。旋轉(zhuǎn)靶通過360°均勻刻蝕,利用率可達80%以上[5]。例如,鋅鋁旋轉(zhuǎn)靶用于Low-E玻璃鍍膜,長度可達3-4m,直徑>1m[2]。

三、濺射靶材制備技術(shù)及創(chuàng)新進展

(一)傳統(tǒng)制備技術(shù)及特點

粉末冶金法

適用于高熔點材料(如W、Mo)和陶瓷靶材,流程為:粉末混合→壓制成型→燒結(jié)→加工。

熱壓燒結(jié):在高溫(1000-1500℃)和單向壓力(10-30MPa)下致密化,可制備致密度>95%的靶材,但易導(dǎo)致晶粒取向不均[3]。

熱等靜壓(HIP):在高溫高壓(100-200MPa)下均勻加壓,致密度可達99.5%以上,如Ta靶經(jīng)HIP處理后晶粒尺寸<100μm[4]。

常壓燒結(jié):成本低且適合大尺寸靶材,如東曹公司采用注漿成型+常壓燒結(jié)制備2200mm×2500mmITO靶材,致密度>99.5%[3]。

熔煉鑄造法

適用于低熔點合金靶材(如Al、Cu),通過真空感應(yīng)熔煉或電子束熔煉實現(xiàn)高純凈化。優(yōu)勢是純度高(可達99.999%)、致密度接近理論值,但易產(chǎn)生晶粒粗大(>100μm)和成分偏析[2]。例如,電子束熔煉的Nb靶純度達99.99%,但需后續(xù)鍛造細化晶粒至75.5μm[4]。

(二)新興制備技術(shù)及優(yōu)勢

冷噴涂技術(shù)

基于高速固態(tài)粒子沉積原理,以N?或He為加速氣體(速度300-1200m/s),在低溫(<600℃)下使粉末顆粒塑性變形結(jié)合[2]。

技術(shù)優(yōu)勢:致密度>98%、氧含量<500ppm,無晶粒長大和相變,適合制備大尺寸一體化靶材(如3m長Mo管靶)[2]。

應(yīng)用案例:冷噴涂制備的FeCoNiCrMn高熵合金靶材,在700℃、He氣氛下沉積效率達99%,涂層力學(xué)性能優(yōu)于傳統(tǒng)工藝[2]。

局限性:脆性材料(如陶瓷)難以沉積,氦氣成本高,設(shè)備投資大[2]。

兩步燒結(jié)技術(shù)

用于氧化物靶材致密化,先快速升溫至1450℃,再降至1350℃保溫12h,可獲得致密度99.5%、晶粒尺寸5.81μm的IGZO靶材,濺射薄膜電阻率<9×10?3Ω?cm[3]。

四、靶材質(zhì)量對鍍膜生產(chǎn)的影響因素

(一)關(guān)鍵質(zhì)量參數(shù)及控制標準

純度

半導(dǎo)體靶材需控制40種以上雜質(zhì),總含量<50ppm(如Ta靶純度99.95%)[4];

氧化物靶材中雜質(zhì)(如Fe、Ni)會導(dǎo)致薄膜光吸收增加,需<10ppm[3]。

影響:雜質(zhì)會形成薄膜缺陷,如Cu靶中S含量>18ppm時,濺射放電次數(shù)增加30%[5]。

致密度

金屬靶材致密度需>98%,陶瓷靶材>95%,否則易產(chǎn)生氣孔放電和顆粒脫落[5]。

案例:致密度<90%的Si-Al靶在濺射時掉渣率增加50%,導(dǎo)致鍍膜針孔缺陷超標[5]。

微觀組織

晶粒尺寸:均勻細小(<50μm)可提高濺射速率,如Mo靶晶粒從100μm細化至50μm時,沉積速率提升20%[4]。

結(jié)晶取向:控制靶材{111}織構(gòu)比例>70%,可使IGZO薄膜厚度偏差從10%降至5%[3]。

(二)靶材制備與鍍膜匹配性

綁定質(zhì)量

靶材與銅背板(或不銹鋼襯管)的綁定需保證結(jié)合率>90%,否則會因散熱不良導(dǎo)致局部過熱開裂。例如,AZO靶綁定不良時,濺射功率下降30%,靶材壽命縮短50%[5]。

形狀設(shè)計

平面靶拼接縫隙>0.5mm時,真空抽氣時間增加2倍,易導(dǎo)致膜層均勻性變差[5];

旋轉(zhuǎn)靶采用“狗骨狀”設(shè)計(中間直徑小、兩端大),可使利用率從60%提升至80%[5]。

腔室環(huán)境協(xié)同

靶材表面吸附雜質(zhì)(如水汽、油污)會導(dǎo)致濺射放電,需在使用前經(jīng)Ar氣反濺射清潔;腔室漏氣會使膜層氧含量增加,如真空度從1×10??Pa降至1×10?3Pa時,ITO薄膜電阻率上升50%[5]。

五、濺射靶材產(chǎn)業(yè)發(fā)展挑戰(zhàn)與對策

(一)主要瓶頸問題

基礎(chǔ)研究薄弱

高純金屬提純技術(shù)落后,如5N以上超純鋁中反偏析元素(如Fe、Si)控制困難,導(dǎo)致靶材性能與國際差距20%[1];粉末冶金燒結(jié)機理研究不足,難以精準調(diào)控晶粒生長。

認證壁壘高

下游客戶認證周期長達6個月至2年,且需通過嚴格的穩(wěn)定性測試(如1000次冷熱循環(huán))。我國企業(yè)因缺乏反饋數(shù)據(jù),工藝優(yōu)化周期比日美企業(yè)長3倍[1]。

成本與融資壓力

靶材生產(chǎn)設(shè)備投資大(如年產(chǎn)5.2萬個靶材項目需10億元,設(shè)備占比30%[1]),而行業(yè)毛利率僅20%-25%,低于國際巨頭的30%[1];中小企業(yè)融資難,專利質(zhì)押融資案例僅30項[1]。

(二)發(fā)展對策建議

構(gòu)建創(chuàng)新生態(tài)體系

鼓勵龍頭企業(yè)牽頭成立創(chuàng)新聯(lián)合體,如江豐電子聯(lián)合中科院攻克高純鎢提純技術(shù);

建設(shè)國家級靶材檢測平臺,統(tǒng)一純度、致密度等測試標準[1]。

完善市場激勵機制

推廣集成電路共保體模式,設(shè)立靶材應(yīng)用風(fēng)險補償基金,覆蓋下游企業(yè)使用國產(chǎn)靶材的損失[1];

對認證通過的國產(chǎn)靶材給予采購補貼,降低終端用戶試用成本。

強化人才與產(chǎn)業(yè)鏈協(xié)同

培養(yǎng)復(fù)合型人才(材料+設(shè)備+工藝),引進國際專家(如日籍技術(shù)團隊);

推動靶材與下游企業(yè)聯(lián)合研發(fā),如京東方與阿石創(chuàng)共建IGZO靶材應(yīng)用實驗室[1]。

六、總結(jié)

濺射靶材作為戰(zhàn)略新材料,其國產(chǎn)化對我國半導(dǎo)體、顯示面板等產(chǎn)業(yè)安全具有重要意義。目前我國已在中低端靶材領(lǐng)域?qū)崿F(xiàn)突破,但高端市場仍受限于日美技術(shù)壟斷。通過政策引導(dǎo)、技術(shù)創(chuàng)新和產(chǎn)業(yè)鏈協(xié)同,我國靶材產(chǎn)業(yè)逐步形成“基礎(chǔ)研究-中試-產(chǎn)業(yè)化”的完整鏈條。

未來發(fā)展需聚焦三方面:一是突破高純原料提純和先進制備技術(shù)(如冷噴涂、兩步燒結(jié)),提升靶材致密度和均勻性;二是建立快速認證通道和風(fēng)險補償機制,加速國產(chǎn)靶材市場準入;三是加強人才培養(yǎng)和國際合作,縮小與國際先進水平的差距。隨著技術(shù)迭代和成本優(yōu)化,我國濺射靶材有望在“十四五”期間實現(xiàn)高端領(lǐng)域全面替代。

引用論文

[1]慕慧娟,丁明磊,彭思凡.《我國濺射靶材自主可控發(fā)展的經(jīng)驗及啟示》.《科技中國》2023年第7期

[2]文崇斌,余芳,朱劉,等.《冷噴涂在濺射靶材制備中的應(yīng)用》.《冶金與材料》2023年第43卷第11期

[3]付鈺斌,寧洪龍,鄒文昕,等.《氧化物靶材的制備及研究進展》.《材料研究與應(yīng)用》2022年第16卷第3期

[4]王暉,夏明星,李延超,等.《難熔金屬濺射靶材的應(yīng)用及制備技術(shù)》.《中國鎢業(yè)》2019年第34卷第1期

[5]胡冰,王爍.《靶材質(zhì)量對大面積鍍膜生產(chǎn)的影響》.《建筑玻璃與工業(yè)玻璃》2015年第5期

相關(guān)鏈接