引言

隨著全球科技的革新突破和人口數(shù)量的指數(shù)增長(zhǎng),傳統(tǒng)陸地資源供給體系已逼近承載閾值。基于資源戰(zhàn)略安全與可持續(xù)發(fā)展的考量,海洋資源開發(fā)已成為緩解資源供需矛盾的關(guān)鍵路徑。船舶作為海洋資源開發(fā)的核心工程裝備,其材料性能與制造技術(shù)水平直接決定海洋資源開發(fā)的深度與廣度。具體而言,船體結(jié)構(gòu)材料的比強(qiáng)度、耐腐蝕性能、可加工性及疲勞壽命等關(guān)鍵性能指標(biāo),直接影響船舶的服役性能與作業(yè)能力。鈦合金作為20世紀(jì)中期發(fā)展起來的一種重要結(jié)構(gòu)金屬,具有密度低、比強(qiáng)度高、耐腐蝕性強(qiáng)以及高透聲系數(shù)和無磁性特性,幾乎滿足船舶用材料的全部要求。因此,鈦合金厚板在船舶構(gòu)件的制造過程中有著不可忽視的重要性和利用前景。

盡管鈦合金在船舶工程領(lǐng)域優(yōu)勢(shì)顯著,但由于厚板自身的厚度尺度差異會(huì)導(dǎo)致表層與芯部的熱傳導(dǎo)和熱加工梯度差異顯著,進(jìn)而引發(fā)厚度方向組織不均勻性和殘余應(yīng)力分布問題。現(xiàn)有研究多聚焦軋制工藝以改善厚向組織均勻性和焊接工藝,進(jìn)而滿足接頭處性能要求,關(guān)于厚向組織不均勻性對(duì)鈦合金厚板成形影響的相關(guān)研究鮮有報(bào)道。針對(duì)厚板厚度尺度的非均勻性問題,研究不同成形工藝條件下厚板厚向組織不均勻性對(duì)力學(xué)行為的影響,并將其力學(xué)行為不均勻引入至大型殼體件成形預(yù)測(cè)中,具有重要的工程實(shí)用意義。

以大型殼體制造中關(guān)鍵的、具有大曲率特征的厚板瓜瓣構(gòu)件為研究對(duì)象,研究了TC4鈦合金厚板大型殼體件的精密熱壓成形技術(shù)。同時(shí),由于瓜瓣幾何尺寸較大,其邊緣區(qū)域的回彈量呈現(xiàn)明顯的尺寸依賴性特征,探究應(yīng)力松弛時(shí)長(zhǎng)對(duì)TC4鈦合金殘余應(yīng)力的釋放規(guī)律,從而通過應(yīng)力松弛釋放殘余應(yīng)力來減小回彈。基于TC4厚板的厚向組織與性能不均勻性,開展分層高溫拉伸變形規(guī)律特征研究及TC4鈦合金高溫應(yīng)力松弛行為研究,建立分層的熱變形本構(gòu)模型及應(yīng)力松弛本構(gòu)模型。在此基礎(chǔ)上,開展TC4鈦合金厚板瓜瓣熱壓成形-應(yīng)力松弛-回彈全過程有限元模擬,明確工藝參數(shù)的影響規(guī)律。最終,通過實(shí)驗(yàn)驗(yàn)證仿真模型的準(zhǔn)確性,對(duì)實(shí)現(xiàn)高精度、高性能厚板大型殼體件的精確成形提供理論指導(dǎo)與工藝支撐。

1、實(shí)驗(yàn)材料與方法

實(shí)驗(yàn)材料為軋制后退火的TC4板材,表1為其化學(xué)成分,厚度為45mm。構(gòu)件模型為外徑1500mm的小半球上截取出的厚壁曲面瓜瓣構(gòu)件。在小半球上去除φ800mm的圓底區(qū)域并進(jìn)行六等分,獲得厚壁曲面。瓜瓣構(gòu)件的坯料尺寸為上底905mm、下底1610mm、高1650mm的梯形坯料。

表1 TC4鈦合金的化學(xué)成分(質(zhì)量分?jǐn)?shù),%)

| Al | V | Fe | C | N | H | O | Ti |

| 5.5 | 3.5 | 0.3 | 0.1 | 0.05 | 0.015 | 0.2 | 余量 |

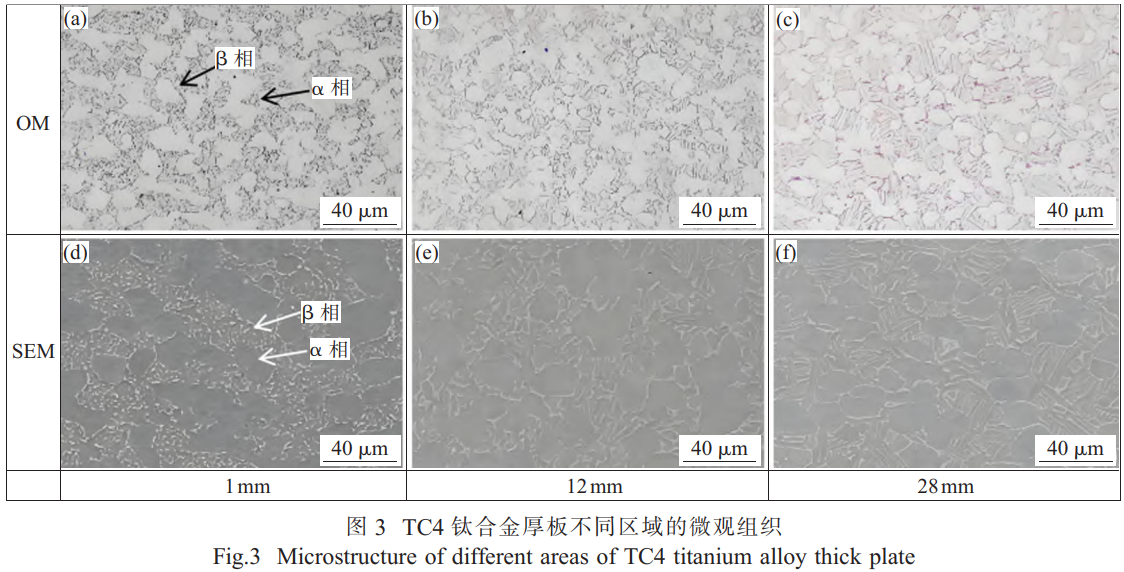

將厚板上半部分沿厚度方向劃分為表層(0~9 mm)、中層(9~19mm)、芯部(19~29mm)。采用線切割沿軋制面從以上層面分別切取表層(0~2mm)、中層(10~12mm)、芯部(27~29mm)試樣,加工成微觀組織試樣、拉伸試樣及應(yīng)力松弛試樣。板狀拉伸試樣的標(biāo)距截面沿橫向?yàn)?5mm,縱向?yàn)?mm,法向?yàn)?mm。利用光學(xué)顯微鏡(OM)及帶電子背散射衍射(EBSD)系統(tǒng)的掃描電鏡(SEM,TESCAN S8000GMH)進(jìn)行微觀結(jié)構(gòu)表征,EBSD掃描步長(zhǎng)為0.2μm。采用高溫電子萬能實(shí)驗(yàn)機(jī)(三思縱橫UTM5000)進(jìn)行高溫拉伸實(shí)驗(yàn)和厚板表層區(qū)域的應(yīng)力松弛實(shí)驗(yàn),高溫拉伸溫度選取750~900℃,應(yīng)變速率為0.001~0.05s-1;應(yīng)力松弛試驗(yàn)溫度選取800~850℃,預(yù)應(yīng)變5%、13%、20%,松弛時(shí)間為1h。采用ABAQUS軟件進(jìn)行TC4厚板瓜瓣的有限元模擬。

TC4大尺寸厚板瓜瓣實(shí)驗(yàn)件壓制實(shí)驗(yàn)使用1000t熱成形設(shè)備,內(nèi)置12區(qū)控溫裝置,能夠?qū)崟r(shí)監(jiān)測(cè)和調(diào)節(jié)加熱板各區(qū)域的溫度,實(shí)現(xiàn)均勻溫度分布,確保模具和試樣在成形過程和保壓過程中受熱均勻。此外,該設(shè)備配有高精度壓力傳感器和控制系統(tǒng),能夠動(dòng)態(tài)調(diào)整液壓缸的壓力輸出,確保在整個(gè)保壓過程中壓力波動(dòng)范圍控制在允許誤差內(nèi)。

2、TC4厚板力學(xué)性能研究

2.1厚向微觀組織差異

圖3為TC4鈦合金厚板不同厚度區(qū)域的微觀組織。分析表明,同一區(qū)域組織均勻性較好,但不同區(qū)域差異顯著。以距表層1、12、28mm處為例,從表層至芯部,板條狀α相由細(xì)短向粗長(zhǎng)演變;SEM照片顯示出表層與芯部明顯的β相形貌差異,表層β相細(xì)小、破碎、不連續(xù),沿厚板從表層向芯部的深度方向,β相逐漸向連續(xù)性發(fā)展。

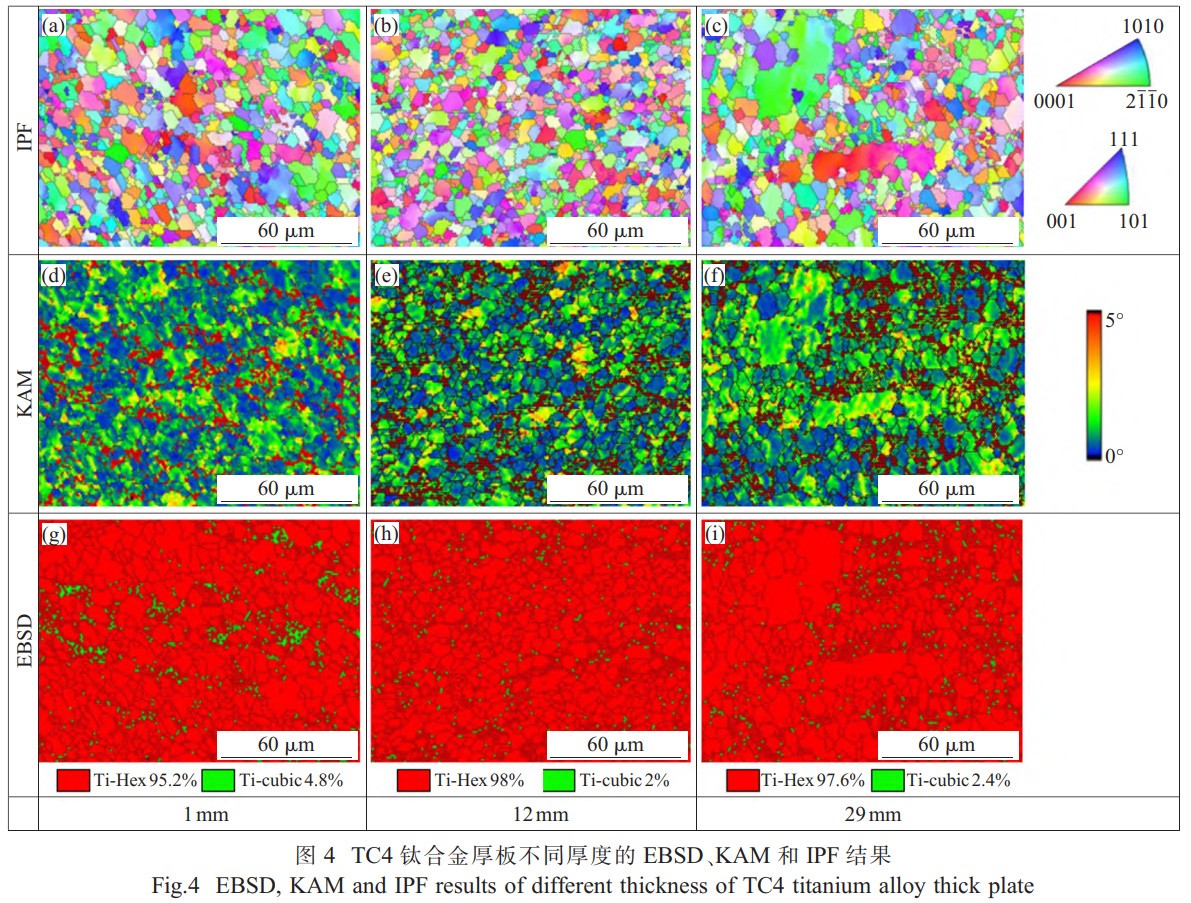

圖4是TC4鈦合金厚板不同厚度的EBSD、KAM和IPF結(jié)果。芯部平均晶粒尺寸顯著大于表層,中層呈現(xiàn)粗晶(>40μm)與細(xì)晶(<5μm)共存的雙峰分布。這些小于5μm的晶粒顯著細(xì)于表層1mm位置處的晶粒,結(jié)合工藝分析,推測(cè)1mm位置處出現(xiàn)的晶粒尺寸異常現(xiàn)象可能與軋制后的不完全退火過程有關(guān):在退火過程中,厚板的再結(jié)晶行為受到變形儲(chǔ)能梯度的顯著影響,表層晶粒顯著長(zhǎng)大,從而形成相對(duì)粗化的晶粒組織。表層因軋制后退火儲(chǔ)能較高導(dǎo)致晶粒粗化。局部應(yīng)變分析顯示,厚板不同厚度位置均存在嚴(yán)重的局部應(yīng)變,這與其軋制主要采用的不完全退火工藝有關(guān)。中層因退火不充分且軋制塑性應(yīng)變量大,位錯(cuò)增殖與纏結(jié)顯著,局部應(yīng)變最劇烈;表層因退火充分,位錯(cuò)密度低,局部應(yīng)變較小;芯部因變形儲(chǔ)能積累不足,在后續(xù)不完全退火條件下仍表現(xiàn)出較小的局部應(yīng)變。表層β相含量最高,其塑性協(xié)調(diào)能力與細(xì)晶強(qiáng)化協(xié)同作用,賦予表層高強(qiáng)度與高伸長(zhǎng)率。

2.2高溫力學(xué)性能規(guī)律

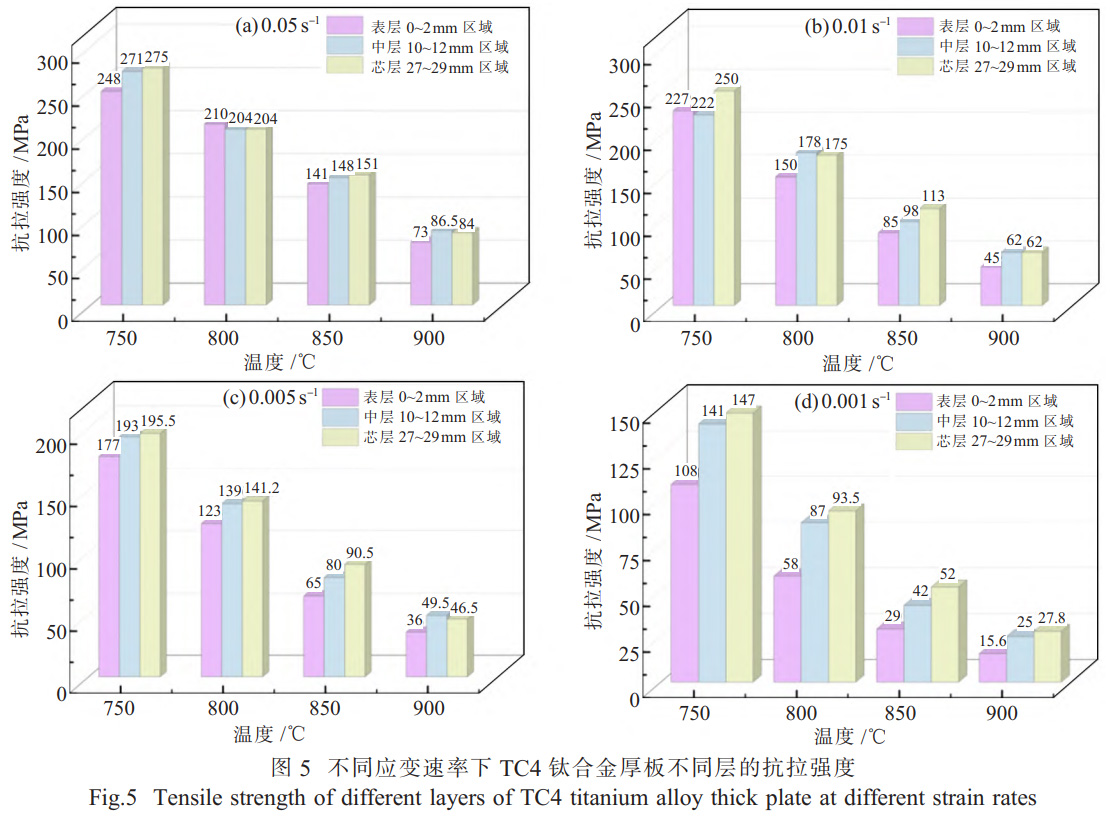

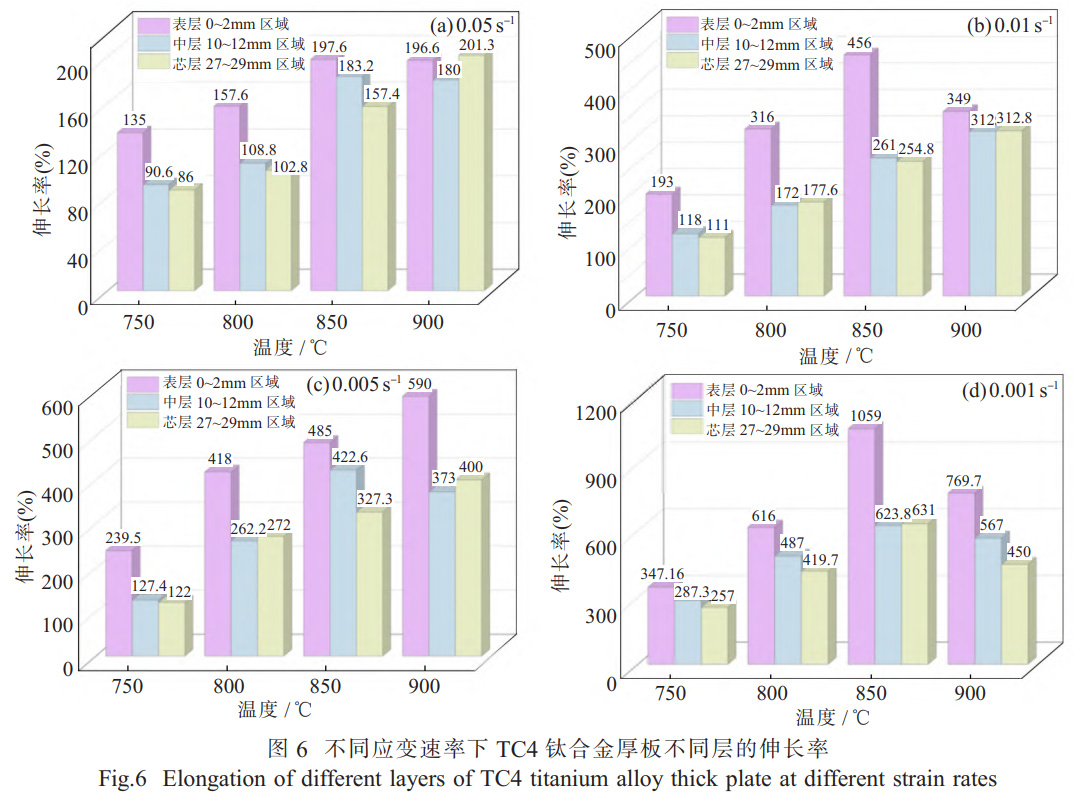

高溫拉伸結(jié)果表明(圖5、6),相同的變形條件下,不同厚度層的力學(xué)性能呈現(xiàn)出顯著的厚度梯度效應(yīng):抗拉強(qiáng)度由表層至芯部明顯升高,而伸長(zhǎng)率則由表層至芯部顯著下降。表層的伸長(zhǎng)率遠(yuǎn)高于其他厚度層,且對(duì)組織不均勻性敏感性遠(yuǎn)高于抗拉強(qiáng)度。芯部區(qū)域則保持更高強(qiáng)度和較低的伸長(zhǎng)率。此外,不同層間性能差異的變化均在一定范圍內(nèi)。

由于該高溫拉伸溫度范圍大多處于或接近TC4鈦合金超塑性成形溫度范圍內(nèi),由原始厚板不同厚度尺度的EBSD結(jié)果可知,表層晶粒尺寸較小且尺寸分布相對(duì)均勻,晶界面積分?jǐn)?shù)大幅增加,高密度晶界為高溫變形過程中晶界滑動(dòng)提供了大量選擇。同時(shí),細(xì)晶組織通過促進(jìn)動(dòng)態(tài)再結(jié)晶和晶界遷移等軟化機(jī)制,導(dǎo)致厚板表層流變應(yīng)力下降和伸長(zhǎng)率提升。與之相對(duì),芯部區(qū)域則保持更高強(qiáng)度和較低的伸長(zhǎng)率。實(shí)驗(yàn)結(jié)果表明,盡管厚度梯度效應(yīng)導(dǎo)致材料力學(xué)性能存在一定差異,但厚板不同層間的性能差異變化均在一定范圍內(nèi)。

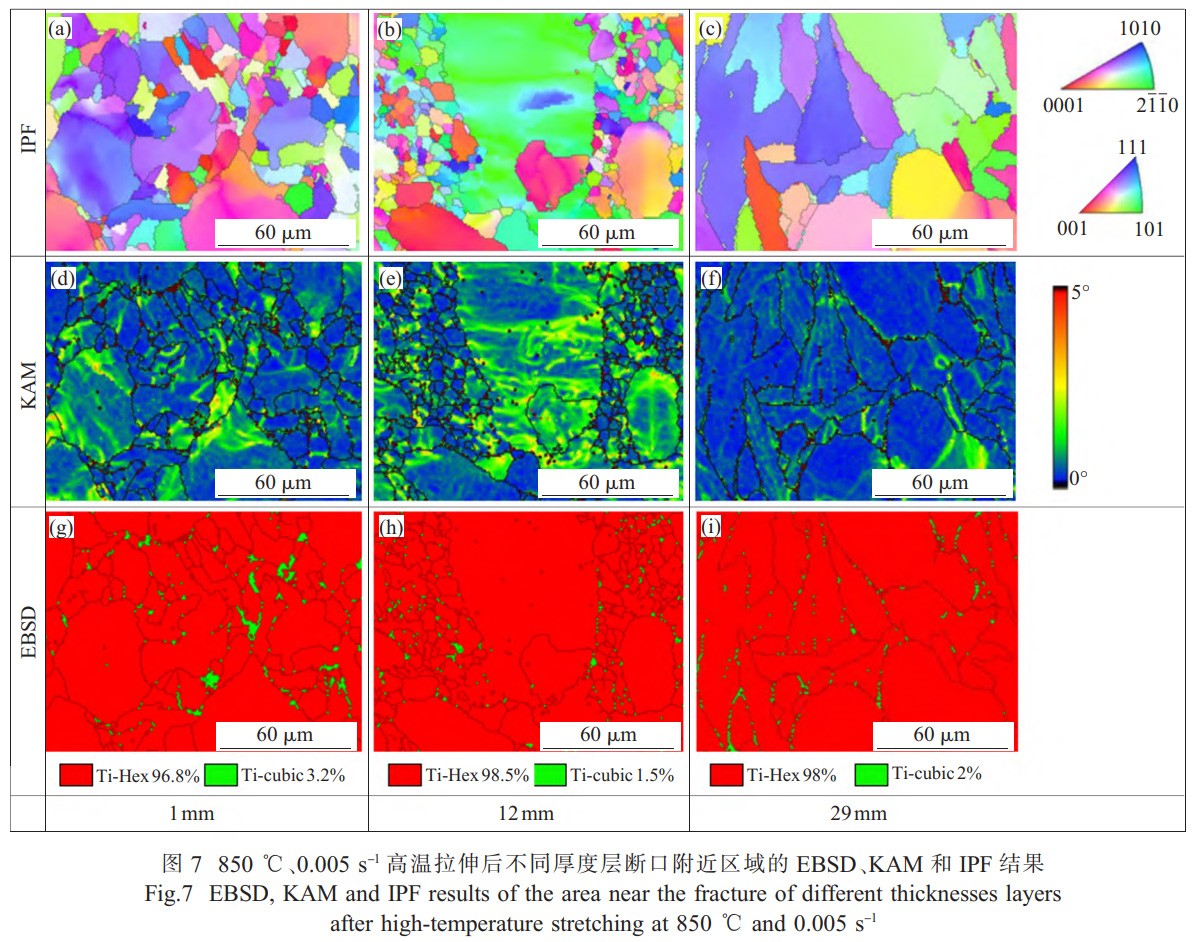

為進(jìn)一步探究厚板分層高溫拉伸后的微觀組織差異,取溫度為850℃和應(yīng)變速率為0.005s-1時(shí)厚板表層、中層、芯層的高溫拉伸試樣斷口附近位置試樣,在電子背散射衍射下進(jìn)行觀測(cè),如圖7所示。分析表明:高溫拉伸后各層晶粒均細(xì)化,TC4鈦合金厚板的表層和芯部高溫拉伸后斷口區(qū)域均存在尺寸超過15μm的粗大晶粒,而中部區(qū)域晶粒尺寸分布相對(duì)均勻,芯部高溫拉伸后斷口區(qū)域的粗大晶粒可能是由于動(dòng)態(tài)再結(jié)晶不充分;而表層存在的粗大晶粒是由于表層塑性較好,其高溫拉伸斷裂時(shí)長(zhǎng)遠(yuǎn)大于中部和芯部,由于受熱時(shí)間長(zhǎng)導(dǎo)致的晶粒長(zhǎng)大現(xiàn)象。

由圖7(d)~(i)可見,中層與芯層斷口區(qū)域的最大核平均取向差均高于表層,中層與芯層在高溫拉伸時(shí)塑性變形協(xié)調(diào)能力較差,動(dòng)態(tài)回復(fù)與動(dòng)態(tài)再結(jié)晶的軟化效應(yīng)較弱,導(dǎo)致位錯(cuò)湮滅率降低,局部高位錯(cuò)密度得以保留。表層β相占比仍顯著高于中層和芯部,高溫下β相動(dòng)態(tài)回復(fù)速率優(yōu)于α相,有效降低局部應(yīng)變集中,與表層最佳高溫伸長(zhǎng)率相吻合。

2.3 TC4鈦合金應(yīng)力松弛行為研究

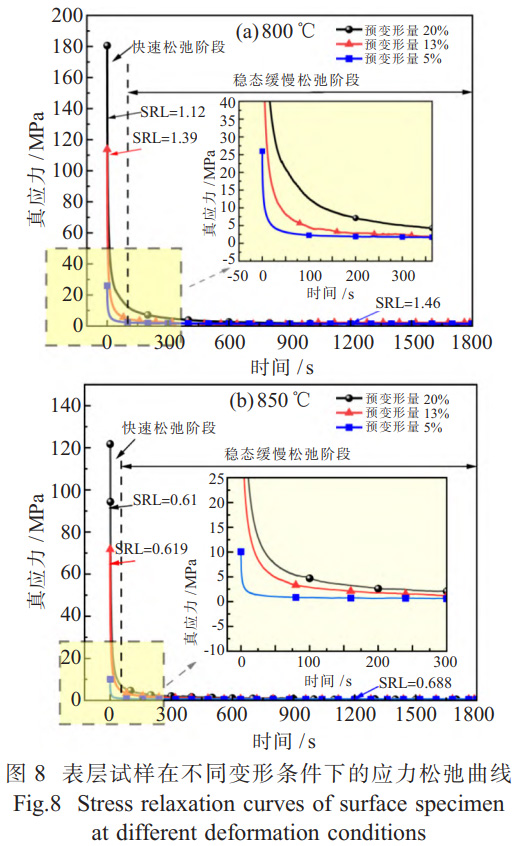

對(duì)于大型殼體件(如瓜瓣),其邊緣區(qū)域的回彈量呈現(xiàn)明顯的尺寸依賴性特征,其回彈行為更為顯著。TC4鈦合金在熱成形的保壓階段會(huì)表現(xiàn)出顯著的短時(shí)應(yīng)力松弛效應(yīng),其本質(zhì)是在恒定總應(yīng)變條件下,材料內(nèi)部發(fā)生彈塑性轉(zhuǎn)變機(jī)制,即部分彈性應(yīng)變逐漸轉(zhuǎn)化為塑性應(yīng)變,導(dǎo)致應(yīng)力場(chǎng)隨時(shí)間演化而衰減。這種應(yīng)力松弛效應(yīng)將直接影響模具卸載后的回彈行為,表現(xiàn)為回彈量顯著降低。為深入探究保壓時(shí)間對(duì)厚板成形件回彈行為的調(diào)控機(jī)制,并實(shí)現(xiàn)回彈量的精確控制,有必要系統(tǒng)研究TC4鈦合金厚板在800~850℃下的應(yīng)力松弛行為。

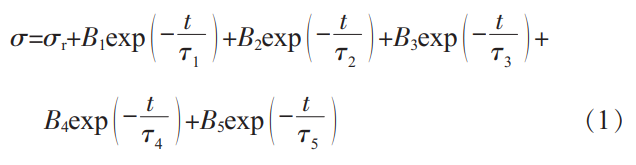

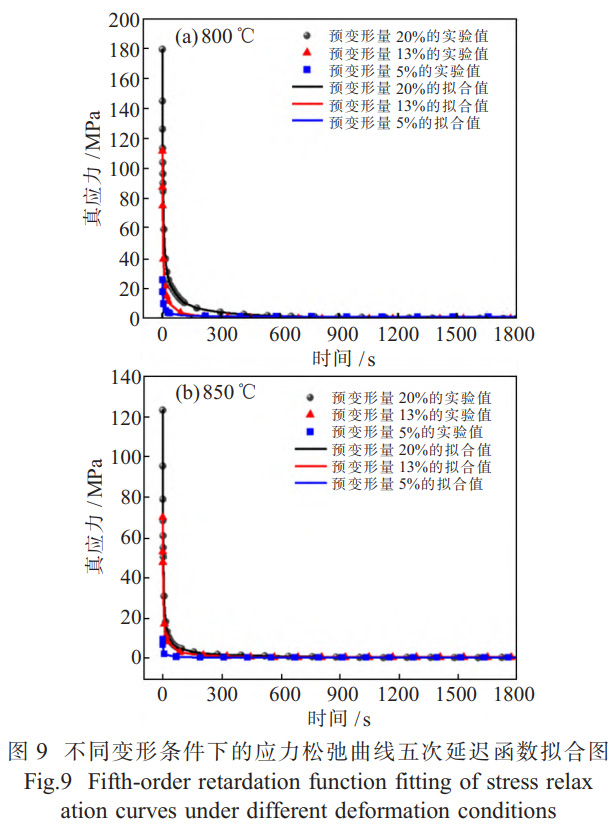

圖8為表層試樣在不同變形條件下的高溫應(yīng)力松弛實(shí)驗(yàn)獲得的應(yīng)力松弛曲線。應(yīng)力松弛曲線呈現(xiàn)典型雙階段特征:初始快速衰減階段,應(yīng)力急劇下降,隨后進(jìn)入漸進(jìn)式穩(wěn)態(tài)階段。應(yīng)力松弛效應(yīng)將顯著降低模具卸載后的回彈量。由于應(yīng)力松弛實(shí)驗(yàn)數(shù)據(jù)存在波動(dòng)且采樣密度有限,在此通過函數(shù)逼近法擬合數(shù)學(xué)模型的方式為后續(xù)數(shù)據(jù)處理提供支持。在應(yīng)力松弛曲線的數(shù)學(xué)擬合領(lǐng)域,多種函數(shù)擬合方式已被學(xué)者系統(tǒng)研究,主要包括指數(shù)函數(shù)擬合、對(duì)數(shù)函數(shù)擬合、延遲函數(shù)擬合等數(shù)學(xué)模型方式,其中五次延遲函數(shù)憑借高階多項(xiàng)式結(jié)構(gòu)和高適應(yīng)性特征,在應(yīng)力松弛函數(shù)擬合中占據(jù)一席之地。本文采用五次延遲函數(shù)表征TC4鈦合金厚板應(yīng)力松弛曲線,如式(1)所示:

式中: σ為真應(yīng)力(MPa); σr為應(yīng)力松弛極限(MPa);為應(yīng)力松弛時(shí)間(s); B1、B2、B3和B4為應(yīng)力松弛材料參數(shù)(MPa); τ1、τ2、τ3、τ4為應(yīng)力松弛時(shí)間參數(shù)(s)。

圖9是不同變形條件下的應(yīng)力松弛曲線五次延遲函數(shù)擬合圖。可看出,擬合的5次延遲函數(shù)相關(guān)系數(shù)高達(dá)99%,說明該5次延遲函數(shù)可以較好地描述TC4鈦合金松弛應(yīng)力隨時(shí)間的變化曲線。

3、TC4厚板瓜瓣熱壓成形有限元模擬

3.1 TC4鈦合金厚板熱變形本構(gòu)方程

建立熱變形過程中流變應(yīng)力與熱力參數(shù)之間的聯(lián)系,以提高有限元模擬仿真精度,從而更加準(zhǔn)確地預(yù)測(cè)成形實(shí)驗(yàn)可能出現(xiàn)的缺陷。鈦合金的流變行為與應(yīng)變速率、變形溫度存在較大關(guān)系,且隨著應(yīng)變量增大,表現(xiàn)為位錯(cuò)增值與動(dòng)態(tài)再結(jié)晶競(jìng)爭(zhēng)機(jī)制主導(dǎo)了材料加工硬化與軟化行為,二者之間的動(dòng)態(tài)平衡顯著影響流動(dòng)應(yīng)力響應(yīng)。因此,在TC4鈦合金熱變形本構(gòu)方程的選擇上,需要將應(yīng)變量、應(yīng)變速率、變形溫度作為關(guān)鍵控制變量建立本構(gòu)方程,從而精準(zhǔn)預(yù)測(cè)宏觀力學(xué)性能。

傳統(tǒng)的Arrhenius本構(gòu)方程雖引入了變形激活能并考慮了應(yīng)變速率和溫度的影響,但仍然忽略了應(yīng)變量對(duì)流變應(yīng)力的顯著影響,這將會(huì)一定程度的降低流變應(yīng)力預(yù)測(cè)的準(zhǔn)確性。因此,通過引人與應(yīng)變相關(guān)的高階多項(xiàng)式,將n、Q、ln A等參數(shù)動(dòng)態(tài)修正為應(yīng)變的函數(shù),從而更加全面描述材料在熱變形過程中的非線性力學(xué)行為。具體來說,考慮應(yīng)變補(bǔ)償?shù)腁rrhenius本構(gòu)方程并非改變傳統(tǒng)的Arrhenius本構(gòu)方程公式的形式,而是通過選擇多個(gè)離散應(yīng)變點(diǎn),分別計(jì)算各應(yīng)變點(diǎn)下的材料參數(shù),從而對(duì)相關(guān)參數(shù)進(jìn)行動(dòng)態(tài)修正。考慮應(yīng)變補(bǔ)償?shù)腁rrhenius本構(gòu)方程形式如式(2)所示:

式中: σ為流動(dòng)應(yīng)力,MPa; ε ˙為應(yīng)變速率, s ?1; A為結(jié)構(gòu)因子; n為應(yīng)力指數(shù); Q為熱變形激活能,J/mol; R為摩爾氣體常數(shù),8.314 J/(mol·K); T為變形溫度,K; α為和變形無關(guān)的應(yīng)力水平參考系數(shù)。

3.2厚板熱壓成形有限元模擬設(shè)置

有限元模擬中所用的材料本構(gòu)關(guān)系基于高溫拉伸實(shí)驗(yàn)數(shù)據(jù)建立。本文選擇的最佳工藝參數(shù)為成形溫度850℃、應(yīng)變速率0.01s-1,是基于系統(tǒng)的高溫拉伸實(shí)驗(yàn)結(jié)果。研究表明:在850℃時(shí),TC4厚板不同厚度層均表現(xiàn)出較高的伸長(zhǎng)率和適中的流變應(yīng)力,實(shí)現(xiàn)了強(qiáng)度與塑性的良好匹配,有利于熱塑性成形在Abaqus中,根據(jù)分層方案(表層、中層、芯部)分別創(chuàng)建不同的材料屬性,并通過定義相應(yīng)的單元集合(element sets),將各層的本構(gòu)模型參數(shù)精確賦予給模型中對(duì)應(yīng)的分層區(qū)域。在三維建模軟件UG中將厚板瓜瓣的上、下表面提取并向四周延伸200mm,并在凹模四角區(qū)域設(shè)置平臺(tái),凹模圓角半徑設(shè)置為60mm,建立1/2瓜瓣凸凹模模型,確保坯料在沖壓過程中的初始水平放置,坯料四角與凹模平臺(tái)區(qū)域接觸面積不超過30mm×40mm。

設(shè)置凸模、凹模為解析剛體并選擇任意點(diǎn)為參考點(diǎn);設(shè)置板材為變形體,將對(duì)應(yīng)各厚度層(表層、中層、芯部)的高溫拉伸本構(gòu)模型參數(shù)分別賦予模型中對(duì)應(yīng)的分層區(qū)域,忽略各分層區(qū)域內(nèi)部更細(xì)尺度的微觀不均勻性問題,確保厚板熱壓有限元模擬分析更加準(zhǔn)確。為確保計(jì)算精度,特別是準(zhǔn)確捕捉厚板在厚度方向的應(yīng)力梯度,將板材(厚度45mm)在厚度方向上劃分為6層網(wǎng)格。設(shè)置板材全局網(wǎng)格尺寸為15mm,同時(shí)在凹模圓角等大變形區(qū)域進(jìn)行了網(wǎng)格加密處理;設(shè)置凸模和凹模全局網(wǎng)格尺寸為20mm,設(shè)置板材與凸凹模單元類型分別為顯式三維應(yīng)力和顯式離散剛體。

設(shè)置分析步為動(dòng)力顯式,時(shí)間長(zhǎng)度為50s。在相互作用模塊,分別設(shè)置凸模與凹模為主面,板材為從面,并設(shè)置接觸方式為罰接觸,摩擦系數(shù)為0.12,該值的設(shè)定參考了同類鈦合金高溫成形仿真的經(jīng)驗(yàn)值,TC4鈦合金在高溫成形條件下與模具鋼接觸的常見取值范圍(0.10~0.15)。在載荷模塊,設(shè)置凹模為完全固定,凸模為勻速下壓,并固定板材對(duì)稱軸面的Y向移動(dòng)和X、Z方向旋轉(zhuǎn)自由度。完成以上設(shè)置步驟后,即可開始運(yùn)算。

3.3厚板熱壓成形有限元模擬結(jié)果

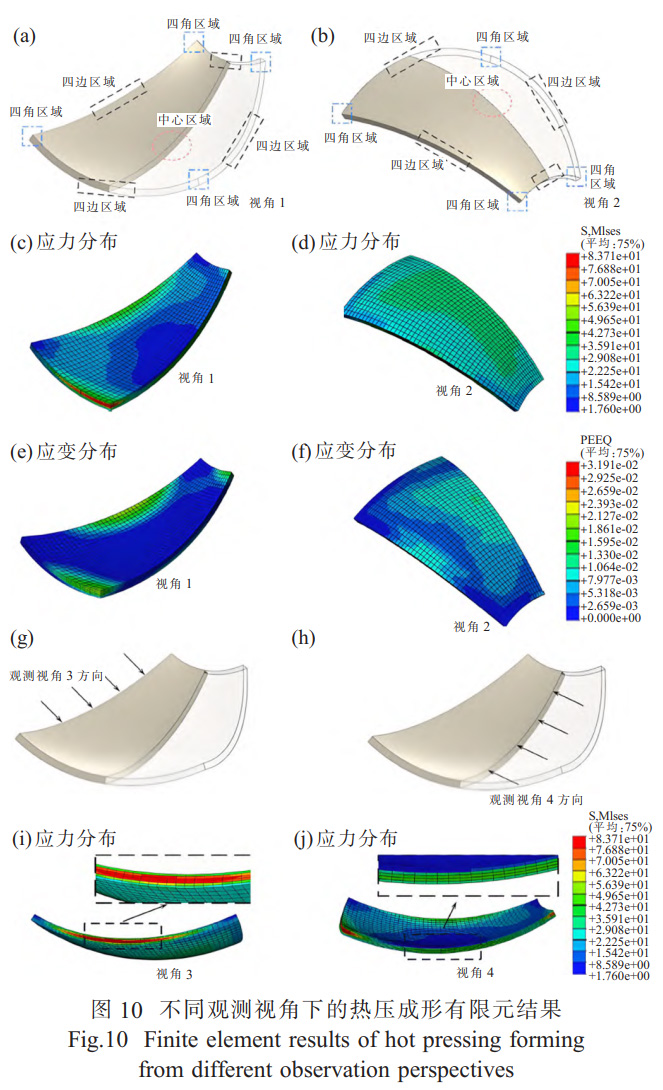

基于高溫拉伸變形行為和應(yīng)力松弛行為探究,最終選取成形溫度850℃、應(yīng)變速率0.01s-1作為研究對(duì)象,系統(tǒng)分析瓜瓣構(gòu)件在熱壓成形過程中的應(yīng)力分布、應(yīng)變分布及厚度演化分布。圖10模擬結(jié)果表明:瓜瓣外表面的中心區(qū)域由于受到顯著的雙向拉伸應(yīng)力作用,表現(xiàn)出外表面中心區(qū)域應(yīng)力最高的情況,如圖10(d)所示,內(nèi)表面則呈現(xiàn)出如圖10(c)所示的四邊中點(diǎn)應(yīng)力最高的情況,瓜瓣長(zhǎng)邊厚度維度表現(xiàn)出中間層厚度處應(yīng)力最大,此情況主要是由于采用了TC4鈦合金分層化材料參數(shù)設(shè)置而導(dǎo)致的。如圖10(i)、(j)所示,瓜瓣對(duì)稱面一側(cè)仍表現(xiàn)出厚板外層應(yīng)力較大。應(yīng)變分布與應(yīng)力分布具有一致性,瓜瓣成形最終應(yīng)變狀態(tài)仍表現(xiàn)出瓜瓣四邊中部區(qū)域和厚板外表面中心區(qū)域的應(yīng)變集中分布,最大應(yīng)變區(qū)域仍為厚板厚度維度的中間層區(qū)域。如圖10(e)、(f)所示,瓜瓣熱壓成形屬于大曲率厚板熱壓成形過程,其整體變形量相對(duì)較小。數(shù)值模擬結(jié)果表明,等效塑性應(yīng)變?cè)谠隽坎降?6步時(shí)才開始顯現(xiàn),在完全成形后部分變形區(qū)域也表現(xiàn)出低等效塑性應(yīng)變狀態(tài)。若在熱壓成形后直接取件而不進(jìn)行一定時(shí)間的保壓工序,將會(huì)導(dǎo)致較大的回彈情況,從而造成較低的尺寸形狀精度,因此進(jìn)行后續(xù)的應(yīng)力松弛和回彈有限元模擬分析是十分必要的。

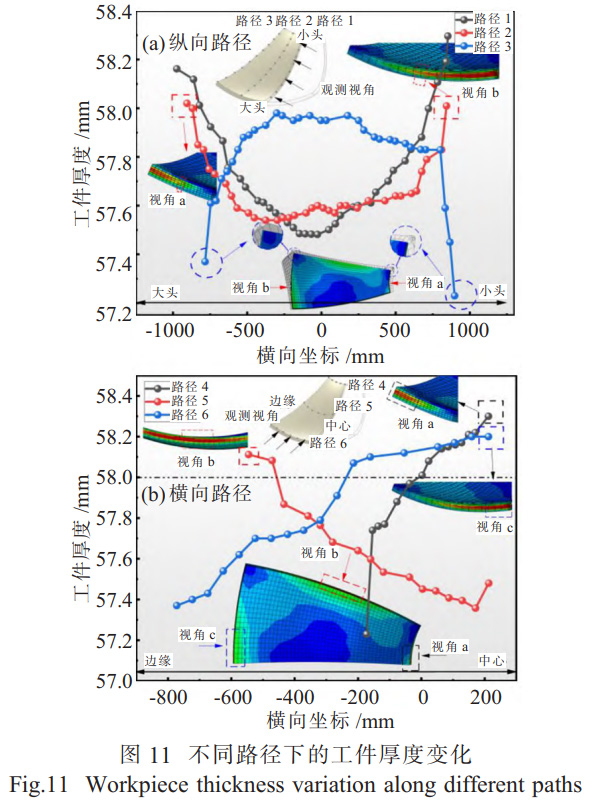

圖11(a)、(b)為不同路徑下的厚度減薄分布情況。路徑3兩端區(qū)域、路徑4邊緣區(qū)域、路徑6邊緣區(qū)域(對(duì)應(yīng)瓜瓣大、小頭兩角區(qū)域,區(qū)域面積30mm×40mm)呈現(xiàn)出顯著的厚度減薄現(xiàn)象。這主要是由于在成形過程中該區(qū)域流經(jīng)凹模圓角時(shí)承受較大變形所致,其最大減薄量可達(dá)約0.76mm,厚度減薄相對(duì)嚴(yán)重,但該區(qū)域可歸類為工藝余量區(qū),最終通過精密加工切除,因此該區(qū)域的厚度減薄對(duì)于整體成形精度影響不大。

此外,路徑2大小頭兩端區(qū)域出現(xiàn)了明顯的厚度增厚趨勢(shì),如圖11(a)所示,視角a、b下路徑2的大小頭兩端位置點(diǎn)仍處于增厚區(qū)范圍內(nèi)。圖11(b)所示的路徑4中心區(qū)域、路徑6中心區(qū)域和路徑5邊緣區(qū)域厚度增厚也是同樣原因。總體來說,除瓜瓣四角區(qū)域的厚度劇烈減薄外,沿縱向路徑厚度減薄最顯著的是沿對(duì)稱面的路徑1,沿橫向路徑中心減薄最顯著的是沿對(duì)稱面的路徑5。

3.4厚板應(yīng)力松弛有限元模擬

將TC4鈦合金厚板瓜瓣熱成形后的結(jié)果文件通過預(yù)定義場(chǎng)模塊導(dǎo)入至應(yīng)力松弛工步中,代入應(yīng)力松弛本構(gòu)模型中溫度850℃、應(yīng)變速率0.01s-1、預(yù)變形量20%下的材料參數(shù),設(shè)置分析步為粘性,不改變熱壓成形相互作用,并將凹模、凸模完全固定,板料對(duì)稱條件不更改,在此情況下設(shè)置不同的分析步時(shí)長(zhǎng)進(jìn)行應(yīng)力松弛有限元模擬分析。

完成應(yīng)力松弛有限元模擬后,為檢驗(yàn)應(yīng)力松弛后的回彈情況,將應(yīng)力松弛后的結(jié)果文件通過預(yù)定義場(chǎng)導(dǎo)入至回彈工步中,保持板料對(duì)稱條件不更改;并增加板料下壓中心處的完全固定邊界條件,在此情況下進(jìn)行回彈有限元模擬分析。

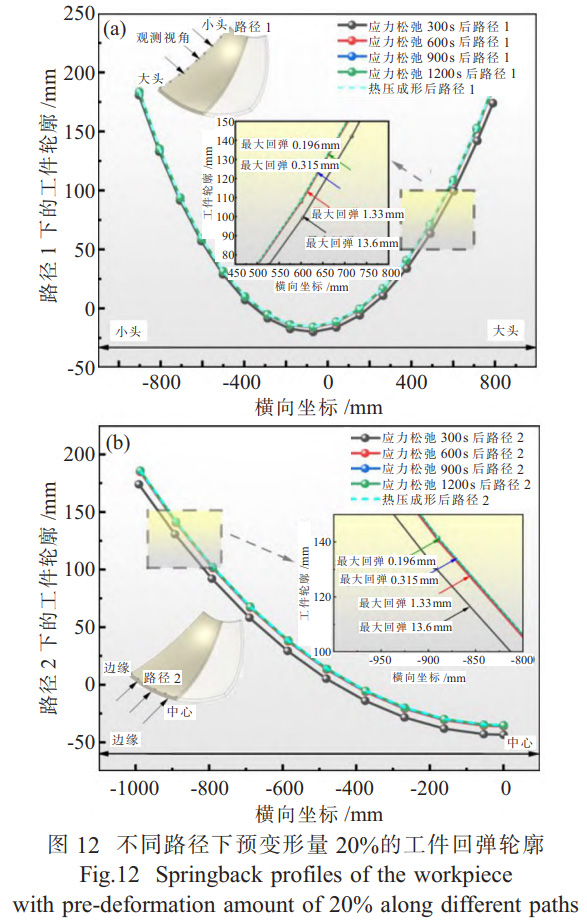

由于瓜瓣的回彈量在邊緣區(qū)域較為顯著,在此分別以瓜瓣回彈后路徑1和路徑2的輪廓曲線評(píng)估不同應(yīng)力松弛時(shí)間后的回彈情況。圖12為不同路徑下預(yù)變形量20%的厚板瓜瓣應(yīng)力松弛-回彈耦合模擬,當(dāng)應(yīng)力松弛時(shí)長(zhǎng)為300s時(shí),瓜瓣最大回彈量為13.6mm,表現(xiàn)出與熱壓成形輪廓明顯的不重合;當(dāng)應(yīng)力松弛時(shí)長(zhǎng)為600s時(shí),瓜瓣最大回彈量為1.33mm,回彈后的輪廓基本與熱壓成形后輪廓重合,但通過放大該曲線仍能發(fā)現(xiàn)輕微不重合現(xiàn)象;當(dāng)應(yīng)力松弛時(shí)長(zhǎng)為900和1200s時(shí),瓜瓣最大回彈量?jī)H分別為0.315和0.196mm,回彈后輪廓與熱壓成形輪廓基本完全重合。當(dāng)應(yīng)力松弛時(shí)長(zhǎng)從900s增加到1200s時(shí),回彈位移改善不明顯。綜上,應(yīng)力松弛時(shí)長(zhǎng)900s為最佳工藝參數(shù),此時(shí)高溫應(yīng)力松弛釋放了大部分內(nèi)應(yīng)力,回彈量極少,因此熱壓成形-應(yīng)力松弛后的瓜瓣無需回彈優(yōu)化補(bǔ)償。

4、TC4鈦合金厚板熱壓成形實(shí)驗(yàn)

圖13是成形后的實(shí)驗(yàn)件實(shí)物圖。考慮到熱壓成形后的瓜瓣具有大尺寸和曲面形狀的幾何特征,傳統(tǒng)的樣板和卡尺難以精確測(cè)量成形后試樣的曲面形狀分布及厚度變化。因此,本研究采用高精度三維激光掃描儀和超聲波測(cè)厚儀,分別對(duì)成形件的曲面形狀和厚度進(jìn)行測(cè)定,為評(píng)估成形質(zhì)量提供可靠依據(jù)。

4.1實(shí)驗(yàn)件的形狀質(zhì)量檢測(cè)與評(píng)估

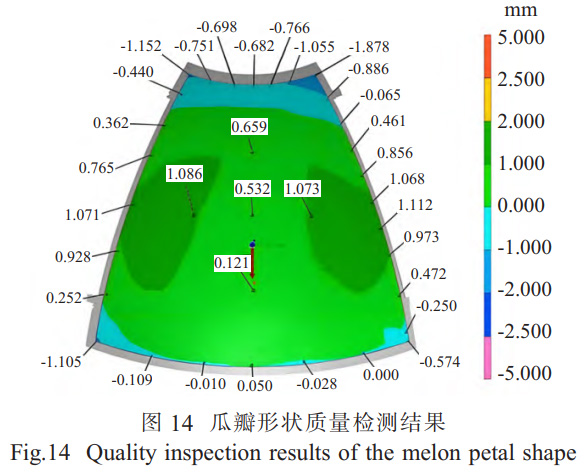

圖14為瓜瓣實(shí)驗(yàn)件內(nèi)表面與理想CAD模型的對(duì)比評(píng)估圖。負(fù)向間隙偏差代表成形件該位置位于理想CAD模型的下方,即成形件與理想CAD模型在此處相交,正向間隙偏差則代表成形件該位置位于理想CAD模型上方,即成形件與理想CAD模型在此處有間隙。觀察其內(nèi)表面形狀偏差評(píng)估結(jié)果發(fā)現(xiàn),成形件與理想CAD模型的最大形狀公差控制在±2mm范圍內(nèi),滿足精密成形要求。

4.2實(shí)驗(yàn)件的厚度質(zhì)量檢測(cè)與評(píng)估

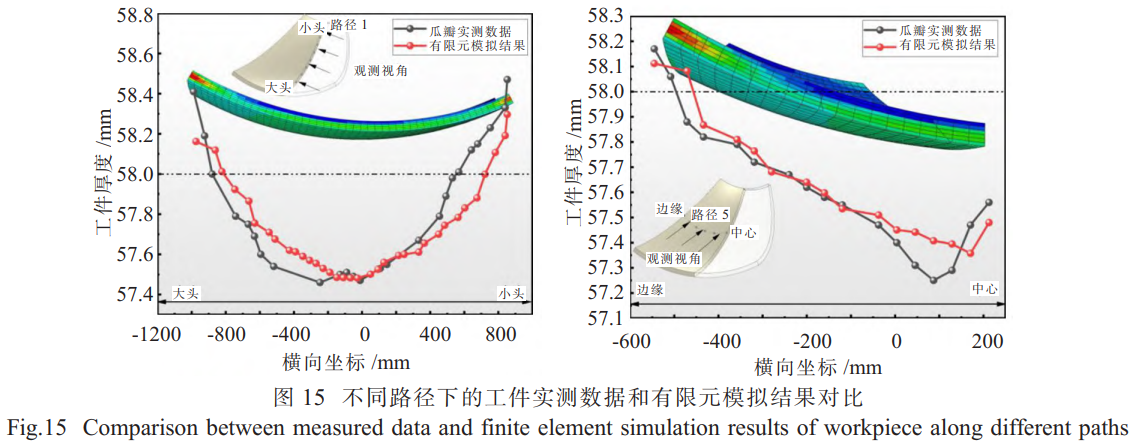

針對(duì)瓜瓣實(shí)驗(yàn)件厚度檢測(cè),采用高精度超聲波測(cè)厚儀測(cè)定其壁厚分布,為工藝質(zhì)量評(píng)估提供數(shù)據(jù)支撐。在厚度檢測(cè)過程中,重點(diǎn)關(guān)注關(guān)鍵路徑的厚度變化,通過選取具有代表性的測(cè)量路徑,實(shí)現(xiàn)關(guān)鍵區(qū)域壁厚變化的監(jiān)測(cè)。按照路徑1、路徑5將有限元模擬厚度分析結(jié)果和實(shí)測(cè)厚度數(shù)據(jù)結(jié)果對(duì)比,分別如圖15(a)、(b)所示。有限元仿真的厚度結(jié)果與實(shí)測(cè)結(jié)果數(shù)據(jù)總體趨勢(shì)一致,且差異不大,均為厚板四邊中點(diǎn)區(qū)域呈現(xiàn)出較為明顯的厚度增厚趨勢(shì),而厚板中心區(qū)域呈現(xiàn)出較為顯著的厚度減薄趨勢(shì),表明有限元模擬結(jié)果具有一定的預(yù)測(cè)精度。

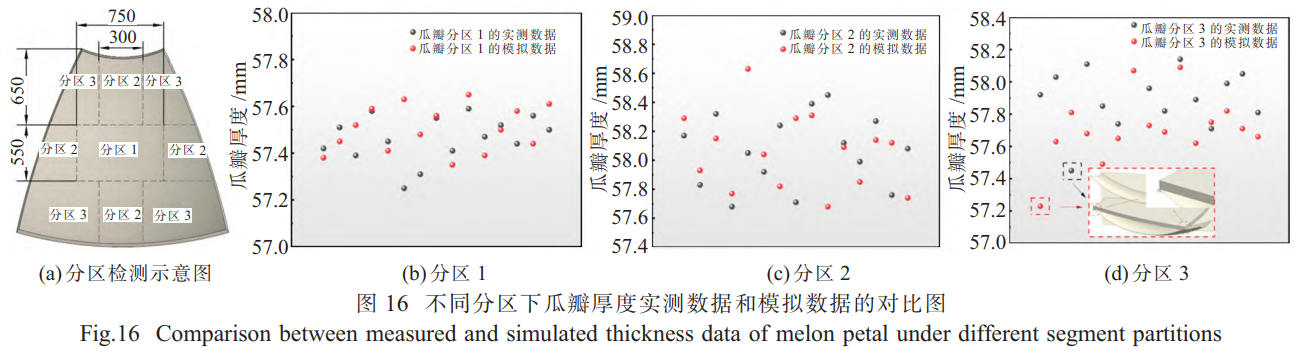

然而,曲面大部分區(qū)域難以準(zhǔn)確定位橫縱坐標(biāo),針對(duì)該情況,通過分區(qū)測(cè)量法將工件劃分為若干測(cè)量區(qū)域,以保證盡可能檢測(cè)到多個(gè)部位的厚度。如圖16(a)所示,劃分出厚度減薄最嚴(yán)重的分區(qū)1、增厚最嚴(yán)重的四邊中心區(qū)域分區(qū)2以及厚度變化位于分區(qū)1和分區(qū)2之間的分區(qū)3這3種區(qū)域,并隨機(jī)測(cè)量實(shí)驗(yàn)和有限元模擬結(jié)果中相同分區(qū)范圍內(nèi)的15個(gè)位置點(diǎn)厚度。如圖16(b)、(c)所示,分區(qū)1的實(shí)測(cè)數(shù)據(jù)∈(57.25,57.59),而分區(qū)1的模擬數(shù)據(jù)∈(57.35,57.65);分區(qū)2的實(shí)測(cè)數(shù)據(jù)∈(57.68,58.45),而分區(qū)2的模擬數(shù)據(jù)范圍內(nèi)∈(57.68,58.31),因此在瓜瓣分區(qū)1和分區(qū)2厚度實(shí)測(cè)數(shù)據(jù)與模擬數(shù)據(jù)分布差異不大。如圖16(d)所示,瓜瓣分區(qū)3內(nèi)實(shí)測(cè)數(shù)據(jù)和模擬數(shù)據(jù)略有差異,考慮是由于分區(qū)3內(nèi)與模具接觸相關(guān)的摩擦系數(shù)值與實(shí)際情況有一定差距,且分區(qū)3內(nèi)出現(xiàn)的實(shí)測(cè)數(shù)據(jù)和模擬數(shù)據(jù)厚度最小值均為瓜瓣四角流經(jīng)凹模圓角時(shí)承受較大減薄的區(qū)域。總體來說,有限元模擬數(shù)據(jù)與實(shí)測(cè)數(shù)據(jù)區(qū)間近似,表明該有限元模擬具有較高的預(yù)測(cè)精度。

5、結(jié)論

(1)TC4鈦合金厚板存在顯著的厚向組織梯度,從表層到芯部板條狀a相由細(xì)短向粗長(zhǎng)演變,表層的β相細(xì)小、不連續(xù),且逐漸向芯部呈連續(xù)性發(fā)展。750~900℃高溫拉伸時(shí),沿厚度方向抗拉強(qiáng)度由表層至芯部升高,伸長(zhǎng)率則下降,歸因于表面細(xì)晶促進(jìn)動(dòng)態(tài)再結(jié)晶與晶界滑動(dòng)。

(2)原始厚板表層晶粒細(xì)小、β相含量高,局部應(yīng)變低;中層局部應(yīng)變最顯著且粗/細(xì)晶混合;芯部晶粒粗大。高溫拉伸后表層殘留粗晶,但高β相含量保持其高塑性。

(3)TC4鈦合金厚板在800~850℃、預(yù)變形量5%~20%下,應(yīng)力松弛呈雙階段特征:初始快速松弛階段應(yīng)力隨松弛時(shí)間延長(zhǎng)而快速衰減,在達(dá)到某一松弛時(shí)間后進(jìn)入穩(wěn)態(tài)緩慢松弛階段,呈現(xiàn)漸進(jìn)式緩慢衰減特征。在該變形條件范圍內(nèi),TC4鈦合金應(yīng)力松弛過程均可在1800s內(nèi)達(dá)到穩(wěn)態(tài)平衡狀態(tài)。

(4)基于厚板分層熱變形本構(gòu)方程建立材料分層模型,對(duì)TC4鈦合金厚板大型殼體件成形進(jìn)行有限元模擬,發(fā)現(xiàn)該大曲率厚板熱成形后工件部分區(qū)域處于低等效塑性應(yīng)變甚至彈性應(yīng)變狀態(tài)。增加應(yīng)力松弛工藝有限元分析,通過分析熱壓成形階段不同成形溫度、不同應(yīng)變速率及應(yīng)力松弛階段不同保壓時(shí)長(zhǎng)對(duì)TC4鈦合金厚板熱成形應(yīng)力應(yīng)變、厚度減薄及回彈的影響,最終確定最佳工藝:850℃、0.01s-1、900s保壓。通過模具結(jié)構(gòu)設(shè)計(jì)和熱壓成形復(fù)合應(yīng)力松弛工藝實(shí)驗(yàn),獲得了形狀公差控制在±2mm的瓜瓣實(shí)驗(yàn)件。并通過路徑測(cè)量法與分區(qū)測(cè)量法與有限元模擬分析結(jié)果對(duì)比,發(fā)現(xiàn)其與有限元模擬總體趨勢(shì)保持一致并且偏差較小,實(shí)現(xiàn)大型殼體的精密成形,驗(yàn)證了工藝可行性。

參考文獻(xiàn):

[1]張興紅.海工鋼軋制厚板中氧化鋁夾雜演變行為的模擬研究[D].秦皇島:燕山大學(xué),2023:23-25.

[2]顏弋凡.基于性能預(yù)測(cè)的中厚板定制化加工工藝窗口設(shè)計(jì)方法研究[D].北京:北京科技大學(xué),2022:45-48.

[3] Yan R, Wang J, Zheng W G. Application and developmentof ship welding material[J]. Advanced Materials Research,2013,2586(774/776):1426-1429.

[4]Fu K, Zheng J, He Z, et al. Comparative study of the strain and strain rate hardening mechanisms and its workability during hot deformation of TC4 titanium alloys[J]. Journal of Alloys and Compounds,2024,1009:176989.

[5]Li H,Sun E, Wang K. Influence of lamellar-α geometry char-acteristics on mechanical properties of bimodal microstructure in Ti-6 Al-4V alloy[J]. Materials Science and Engineering A,2025,927:148018.

[6]Zhang T, Xia J, Han X, et al. Deformation control of TC4 titanium alloy in thin-walled hyperbolic structures during hot forming processes[J]. Materials,2024,17(24):6146.

[7] Liu M, Wang H, Yang D, et al. Verification and refinement of local difference in TC4 hollow blade pressing with low melt-ing point alloy mandrel[J]. Journal of Materials Engineering and Performance,2025,34(13):12310-12320.

[8]Qiao Z, Zhai R, Jin Z, et al. Optimization of the hot stretch-bending process for TC4 titanium L-section profile[J].Proceedings of the Institution of Mechanical Engineers,Part C:Journal of Mechanical Engineering Science,2024,238(11):5064-5076.

[9]趙虎.中厚板差厚軋制及變形滲透性模擬與研究[D].長(zhǎng)春:東北大學(xué),2015:67-69.

[10] Hu Q, Liu W, Song Y, et al. Influence of solid solution treatment on fatigue crack propagation behavior in the thickness direction of 2519A aluminum alloy thick plates[J]. Engineering Fracture Mechanics,2024,302:110069.

[11]張勁,鄭昌軍,陳明安.Al-Cu-Li合金厚板不均勻特征組織對(duì)蠕變時(shí)效成形的影響[J].中國(guó)有色金屬學(xué)報(bào),2022,32(7):1889-1899.

[12] Zhou L, Chen S, Chen K, et al. Effect of average pass reduction ratio on thickness-oriented microstructure and properties homogeneity of an Al-Zn-Mg-Cu aluminum alloy thickplate[J]. Applied Physics A,2019,125(6):1-9.

[13]蔣凡,趙世宗,徐斌,等.厚板鋁合金變極性等離子弧焊電弧物理特性[J].焊接,2023(7):1-8.

[14]徐浩然.艦船高強(qiáng)鋼厚板焊接固態(tài)相變影響研究[D].哈爾濱:哈爾濱工業(yè)大學(xué),2023:59-63.

[15]周牧,王倩,王延緒,等.焊前預(yù)處理對(duì)鈦合金厚板焊接殘余應(yīng)力的影響[J].金屬學(xué)報(bào),2024,60(8):1064-1078.

[16]吳星,張世文.鋁制容器厚板的焊接工藝研究[J].熱加工工藝,2025,54(2):147-150.

[17]Saha D, Pal S. Study of mechanical behaviour and microsegregation in interdendritic region of a single-pass plasma arc welding of thick IN625 plate[J]. Archives of Civil and Mechanical Engineering,2025,25(2):105.

[18] Liu Q, Zheng R, Li P, et al. Intelligent grinding system for medium/thick plate welding seams in construction machinery using 3D laser measurement and deep learning[J]. Actuators,2024,13(10):414.

[19] Feng J, Yong X, Zhang P, et al. Research on the dynamic process and defect formation in laser-arc hybrid welding of 12-mm thick AH36 steel[J]. The International Journal of Advanced Manufacturing Technology,2024,135(3):1253-1269.

[20]楊曉明.TC4鈦合金冷模疊層熱沖壓工藝及回彈研究[D].北京:北京科技大學(xué),2022:78-84.

[21]趙長(zhǎng)明.寬厚板壓彎回彈預(yù)測(cè)模型研究[D].秦皇島:燕山大學(xué),2016:55-57.

[22]趙鵬,吳為,付雪松,等.TC4鈦合金L型材高溫彎曲蠕變的數(shù)值模擬研究[J].稀有金屬材料與工程,2022,51(1):211-216.

(注,原文標(biāo)題:TC4厚板大型殼體構(gòu)件精密熱壓成形工藝研究)

相關(guān)鏈接