在現代工業中,銅合金應用廣泛。鉻鋯銅合金由于導電導熱性能良好,具有高的強度和好的耐磨性,可作為電阻焊電極和結晶器等材料。在汽車、機車、造船、電力及航空等行業得到廣泛的應用,具有廣闊的市場前景[1]。隨著我國科學技術的發展和產業升級,對鉻鋯銅合金的綜合性能提出更高的要求,提高該合金的綜合性能引起相關研究者的關注。本文通過研究添加微量元素,優化鉻鋯銅合金成分;分析不同冷變形量與不同處理工藝對鉻鋯銅合金性能與組織的影響,旨在為提高鉻鋯銅合金的綜合使用性能提供一定的參考。

1、實驗部分

1.1試樣制備

采用電解銅、鉻銅中間合金、金屬鋯、鈮粉或鈷粉等原材料,在25kg真空感應熔煉爐內熔煉,待坩堝內的爐料熔化完加入銅鎂合金,然后提升熔液溫度至1300℃后加入鈮或鈷粉等原材料,出爐前再加入鋯,最后將合金熔液澆注成鉻鋯銅合金鑄錠。添加鈮或鈷微量元素的鉻鋯銅合金鑄錠的化學成分如表1所示。

表1 鉻鋯銅合金鑄錠化學成分 w/ %

| 成分 | 爐號 | Cr | Zr | Co | Nb | Mg | Cu |

| CrZrCoCu | 1-1# | 0.86 | 0.12 | 0.013 | - | 0.036 | 余量 |

| 1-2# | 0.86 | 0.089 | 0.15 | - | 0.012 | 余量 |

| CrZrNbCu | 2-1# | 0.63 | 0.084 |

| 0.032 | 0.041 | 余量 |

| 2-2# | 0.82 | 0.16 |

| 0.025 | 0.050 | 余量 |

鉻鋯銅合金鑄錠先經加熱鍛造成坯料,坯料固溶處理后,分別以不同的冷加工形變量制成合金實驗試樣。

1.2處理工藝實驗

鉻鋯銅合金試樣放入箱式熱處理爐進行時效處理,時效處理工藝為430℃溫度保溫1.5h,爐冷至300℃以下出爐空冷。將部分時效處理過的試樣放入液氮中,分別浸泡1、2、3、4、5、7h,進行時效處理+深冷處理的工藝實驗。

1.3測試方法

使用HRD-150型電動洛氏硬度計檢測不同處理工藝的合金試樣硬度;使用FD101數字便攜式渦流導電儀檢測各試樣的導電率;使用萊卡-DMIRM金相顯微鏡和德國蔡司-EVO 18掃描電子顯微鏡觀察合金試樣的顯微組織。

2、結果與討論

2.1微量元素對鉻鋯銅合金組織與性能的影響

檢測經時效處理后CrZrCoCu與CrZrNbCu合金的硬度和導電率,檢測結果見表2。

表2 時效處理后合金的性能檢測結果

| 試樣 | CrZrCoCu | CrZrNbCu |

| 1-1# | 1-2# | 2-1# | 2-2# |

| 硬度/HRB | 81.5 | 80.7 | 81.8 | 79.5 |

| 導電率/%IACS | 81.6 | 79.9 | 81.6 | 84.1 |

從表2中合金的硬度與導電率檢測結果來看,添加微量的鈮或鈷元素至鉻鋯銅合金中,都可以使鉻鋯銅合金達到較高的硬度和導電率。

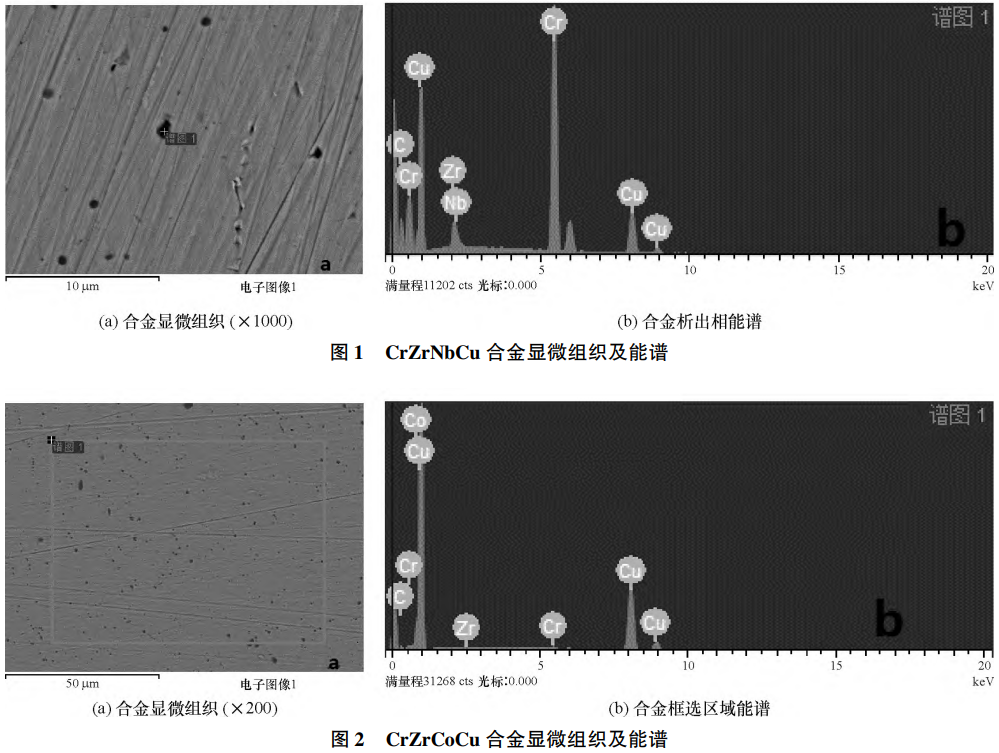

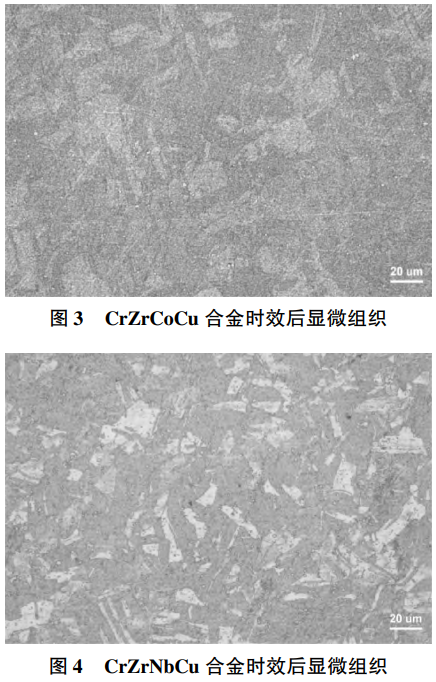

使用掃描電子顯微鏡分別觀察CrZrNbCu和CrZrCoCu合金試樣顯微組織及能譜圖,觀察結果見圖1、圖2。

從圖1b可以看出,CrZrNbCu合金中含有鈮元素;微量鈮元素有效細化了鉻鋯銅合金中晶粒[2]。從圖2b可以看出,CrZrCoCu合金中含有鈷元素;微量鈷元素增加了銅合金基體晶格畸變。添加微量的鈮或鈷元素均有利鉻鋯銅合金強度的提升。但鈮或鈷元素對鉻鋯銅合金的導電性能均會產生不良影響,因此需要合理控制添加量。

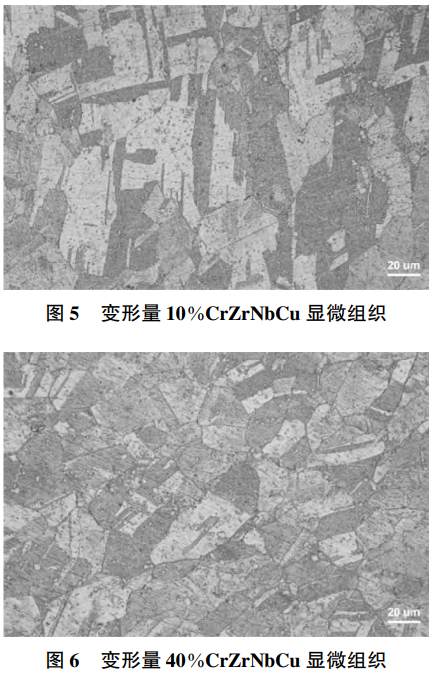

使用金相顯微鏡分別觀察CrZrCoCu與CrZrNbCu合金時效處理后的顯微組織,觀察結果見圖3、圖4。

從圖3和圖4觀察到,CrZrCoCu合金時效后析出物相對較為分散且均勻,而CrZrNbCu合金時效后析出物總體上偏大,而且較大的析出物多分布在晶界附近。這主要與鈮元素的熔點較高,不能完全溶解在銅合金中有關。鈷元素能較好地溶解在銅合金中,能形成較為穩定的析出相。

在添加微量的鈮或鈷元素至鉻鋯銅合金內的冶煉過程中,對熔煉操作的要求有所不同。相對于添加鈷元素,在鉻鋯銅內添加鈮元素對熔煉的要求較高,需要較精細的操作才能達到鉻鋯銅合金中的鈮偏析少,收得率高。

2.2冷變形量對鉻鋯銅合金組織與性能的影響

將固溶后CrZrNbCu合金坯料分別采用10%、40%、50%、55%、70%等不同的冷加工變形量,制作實驗試樣;各試樣再經過相同的時效處理,檢測不同冷變形量的CrZrNbCu合金試樣的硬度和導電率,性能檢測結果見表3。

表3 不同冷變形量的CrZrNbCu 合金性能檢測結果

| 變形量/% | 10 | 40 | 50 | 55 | 70 |

| 硬度/HRB | 71 | 72.5 | 79.5 | 83.2 | 82.8 |

| 導電率/%IACS | 87.2 | 87 | 84.1 | 83.3 | 77.3 |

從表3結果可以看出,鉻鋯銅合金的導電率隨著形變量的增加而降低,硬度隨著形變量的增加而增加,但形變量增加到一定程度后,合金硬度變化不大。

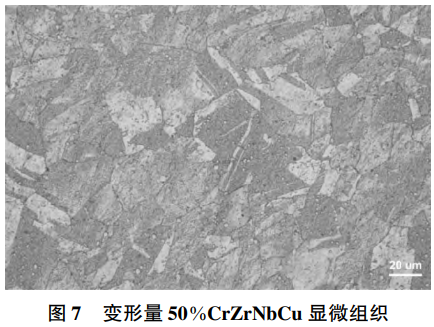

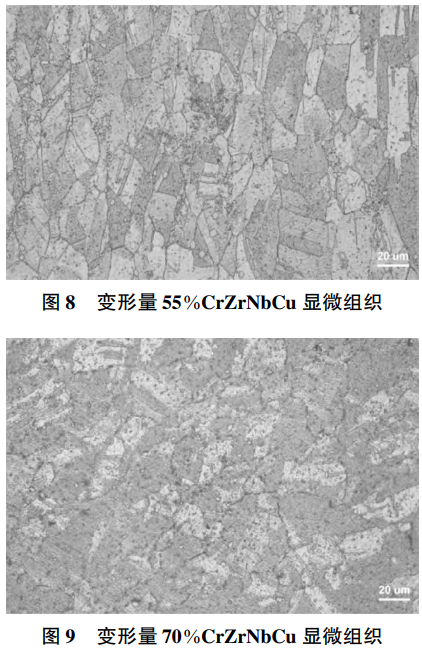

分別觀察不同冷變形量的CrZrNbCu合金時效后顯微組織,觀察結果見圖5、圖6、圖7、圖8、圖9。

從圖5、圖6、圖7、圖8、圖9可以看出,隨著冷變形量增加,鉻鋯銅合金的晶粒得到細化,促進材料中強化相的析出,從而增加材料硬度[3]。但當變形量過大,達到塑性變形或位錯的影響極限時,硬度變化不大。另外,位錯和晶界對銅基體間的電子流動有散射作用,因此材料導電率隨著變形量增加而降低[4]。

綜合CrZrNbCu合金硬度和導電性匹配以及生產現場的情況,冷變形量控制在50%左右,CrZrNbCu合金的硬度和導電率間能形成良好匹配,綜合性能較佳。

2.3處理工藝對鉻鋯銅合金組織與性能影響

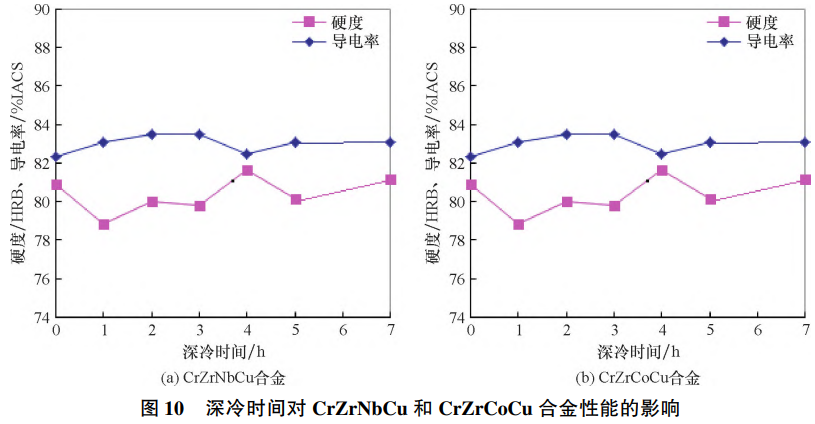

CrZrNbCu與CrZrCoCu合金試樣經過時效處理后,硬度(HRB)與導電率(%IACS)數值均可達到80,合金綜合性能較佳。嘗試對時效處理后的CrZrNbCu與CrZrCoCu合金再分別經1、2、3、4、5、7h不同時間的深冷處理,回復到常溫后,檢測合金的硬度與導電率,檢測結果見圖10。

由圖10的數據看出,CrZrNbCu和CrZrCoCu合金深冷處理前后的硬度和導電率總體變化不大。

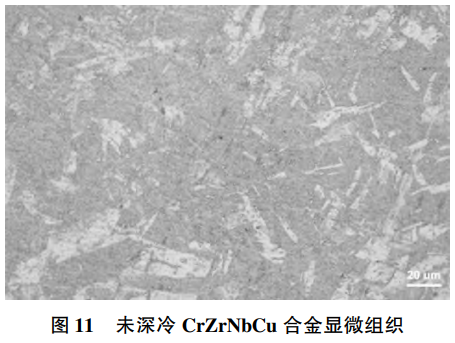

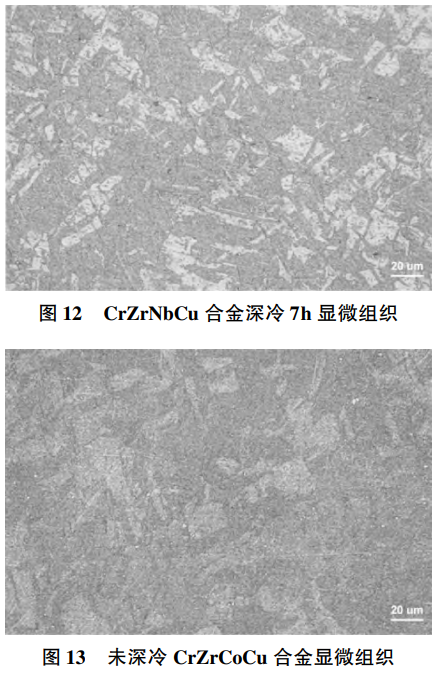

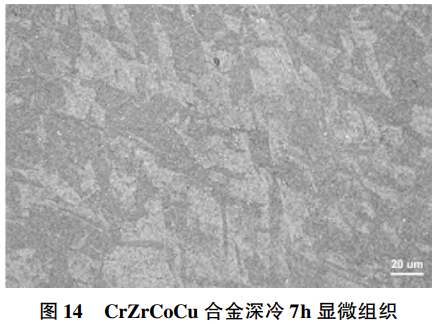

分別觀察深冷處理前后的CrZrNbCu和CrZrCoCu合金的顯微組織,觀察結果見圖11、圖12、圖13、圖14。

對比觀察合金的顯微組織結果可以看出,深冷處理前后CrZrNbCu和CrZrCoCu合金顯微組織無明顯的差異。

深冷處理主要使試樣在劇烈的降溫過程中,合金材料體積收縮,這有利于組織變得致密,細化晶粒;同時使材料晶格發生畸變,位錯密度增加,為強化相析出提供動力;可提高材料硬度,改善材料的導電性能[5]。鉻鋯銅合金加入微量的Nb或Co元素后,合金晶粒已得到充分的細化,深冷處理產生的劇烈降溫對已經細化的晶粒作用不明顯。另外,鈮或鈷元素都能促進鉻鋯銅合金中強化相析出,含有微量Nb或Co元素的鉻鋯銅合金中的強化相析出比較徹底,少有不穩定的結構;深冷處理對CrZrNbCu或CrZrCoCu合金的硬度與導電性沒有明顯的影響。

3、結語

1)添加微量的Nb或Co元素后,鉻鋯銅合金能達到較高的硬度和導電率,合金都能表現出高強高導的特點。

2)選擇冷變形量在50%附近時,時效處理后的鉻鋯銅合金硬度和導電率等綜合性能較佳。

3)含微量Nb或Co元素的鉻鋯銅合金時效處理后再進行深冷處理,合金性能變化不明顯。

參考文獻

[1]鐘海燕,袁孚勝.高強高導銅鉻鋯合金的市場現狀分析[J].有色冶金設計與研究,2019,40(01):28-30.

[2]張金利,宋艷琴,王世魁.鈮微合金化銅及銅合金材料[P].中國專利:CN101012520,2007-08-08.

[3]馬旭,王順興,劉勇,等.變形量對Cu-Cr-Zr合金等溫時效動力學的影響[J].熱加工工藝,2009,38(08):10-12.

[4]劉勁松,湯旭晶,王松偉,等.銅鉻系合金研究和發展現狀[J].銅業工程,2023(04):39-51.

[5]盧翰林,陳樂平,方森鵬,等.深冷處理對C17510鈹銅合金組織及性能的影響[J].鑄造技術,2021,42(04):304-307.

(注,原文標題:鉻鋯銅合金組織與性能的研究)

相關鏈接