序言

鈦及鈦合金因其低密度、高比強(qiáng)度與比剛度、良好的耐腐蝕性能、優(yōu)異的低溫韌性、抗疲勞與蠕變能力,以及無(wú)毒、無(wú)磁等一系列綜合優(yōu)勢(shì),自20世紀(jì)中期起,逐漸成為航空工業(yè)中不可替代的關(guān)鍵結(jié)構(gòu)材料.然而隨著航空裝備性能要求的不斷提升,部分構(gòu)件所處服役環(huán)境日趨嚴(yán)苛,對(duì)材料的耐腐蝕性、低溫韌性以及高溫耐受能力提出了更高標(biāo)準(zhǔn).在此背景下,傳統(tǒng)單一鈦合金焊接結(jié)構(gòu)已難以完全適應(yīng)極端工況下的綜合性能需求.[1-2]因而異質(zhì)鈦合金組合結(jié)構(gòu)因其可綜合發(fā)揮不同材料優(yōu)勢(shì)并降低成本而備受關(guān)注.

目前國(guó)內(nèi)外學(xué)者對(duì)鈦合金的連接展開(kāi)了廣泛的研究,所涉及到的焊接方法包括線(xiàn)性摩擦焊[3-4]、電子束焊[5-6]、釬焊[7-8]、激光焊[9-10]和電阻焊[11-15]等.在電阻焊方面,唐順安等人[12]實(shí)現(xiàn)了R60702鋯合金和Ti6Al4V鈦合金異種合金的電阻點(diǎn)焊,發(fā)現(xiàn)接頭斷裂模式隨電流增大由界面斷裂轉(zhuǎn)變?yōu)槔鰯嗔?WANG等人[13]用電阻點(diǎn)焊配合黃銅箔夾層實(shí)現(xiàn)了AZ31B鎂合金與TA2鈦合金的連接,發(fā)現(xiàn)使用黃銅中間層能改善接頭間潤(rùn)濕性提升了接頭力學(xué)性能。PIOTR等人[14]對(duì)比二級(jí)和五級(jí)鈦合金點(diǎn)焊接頭,研究焊點(diǎn)數(shù)量和排布方式對(duì)接頭承載能力的影響.FATMAHARDI等人[15]采用田口法研究 Ti-6Al-4V點(diǎn)焊,發(fā)現(xiàn)高熱輸入會(huì)增大熔核和壓痕深度,但易導(dǎo)致飛濺和馬氏體硬化,降低延展性.在電極方面,劉澤宇等人[16]、ZHOU等人[17]和GUO等人[18]研究了電極端面形狀對(duì)接頭性能的影響.目前國(guó)內(nèi)外學(xué)者對(duì)異種鈦合金的連接以及電極形狀研究了很多,關(guān)于TC4/TA2異質(zhì)鈦合金連接及特殊的電極結(jié)構(gòu)研究較少.

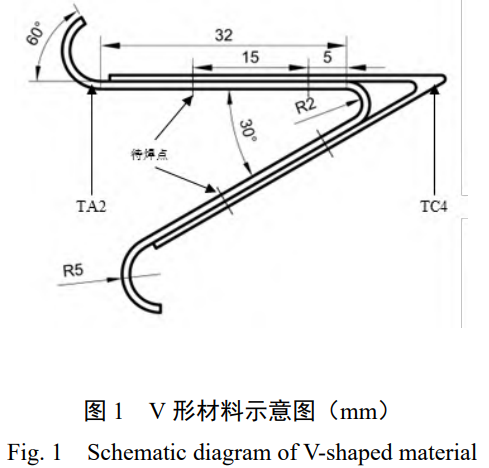

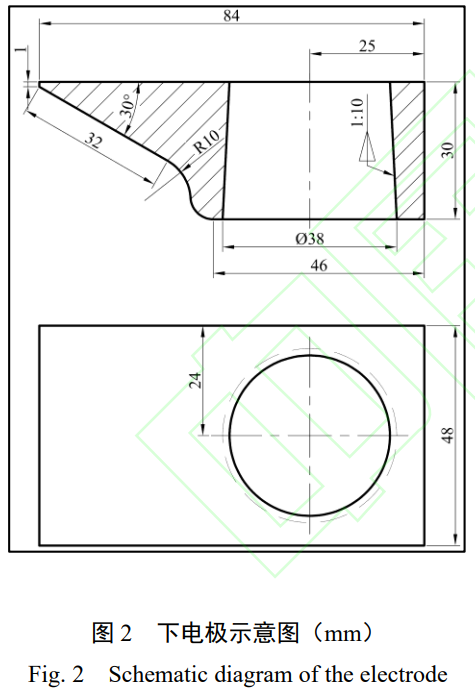

直升機(jī)采用了TC4/TA2異質(zhì)鈦合金板材V形復(fù)合結(jié)構(gòu),目前在其他型號(hào)直升機(jī)采用鉚接形式,但鉚接質(zhì)量不穩(wěn)定、噪聲大、效率較低,同時(shí)鉚接釘帽會(huì)劃傷此結(jié)構(gòu)件導(dǎo)軌,且在此結(jié)構(gòu)件滑動(dòng)使用過(guò)程出現(xiàn)磨損后會(huì)導(dǎo)致其鼓動(dòng)脫落[19].與傳統(tǒng)鉚接工藝相比,電阻點(diǎn)焊工件的表面更加平齊美觀(guān),加工效率更高.文中運(yùn)用ABAQUS建立點(diǎn)焊數(shù)值模型以觀(guān)察熔核形成過(guò)程;基于特殊的V形復(fù)合結(jié)構(gòu)設(shè)計(jì)專(zhuān)用電極,研究焊接參數(shù)對(duì)接頭宏觀(guān)成形與拉剪性能的影響,確定最優(yōu)參數(shù)及其工藝裕度,并深入分析接頭微觀(guān)組織及力學(xué)性能.

1、試驗(yàn)方法

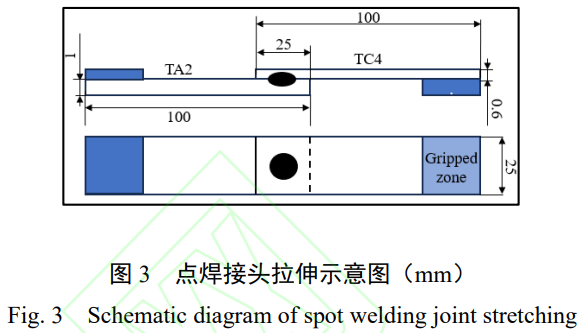

試驗(yàn)采用0.6mm厚的TC4和1.0mm厚的TA2鈦合金板材,尺寸為100mmx25mm,其化學(xué)成分分別如表1和表2所示.試驗(yàn)采用DZ-3x100三相次級(jí)整流電阻點(diǎn)焊機(jī)進(jìn)行焊接,上電極選用Cr-Zr-Cu球面電極,端面直徑為20mm,球面半徑為50mm,下電極基于特殊的V形材料結(jié)構(gòu),如圖1所示.設(shè)計(jì)成如圖2所示的類(lèi)楔子型結(jié)構(gòu).焊接之后在WDW-100微機(jī)控制電子式萬(wàn)能試驗(yàn)機(jī)上進(jìn)行拉伸,拉伸示意圖如圖3所示.利用電火花線(xiàn)切割機(jī)沿著焊點(diǎn)直徑方向橫切點(diǎn)焊接頭,鑲嵌、研磨、拋光后采用Kroll腐蝕液對(duì)試樣進(jìn)行腐蝕,然后用掃描電子顯微鏡(SEM)對(duì)接頭分析以及硬度測(cè)試.

表1 TC4的化學(xué)成分(質(zhì)量分?jǐn)?shù),%)

| 材料 | Ti | Al | V | N | C | H | Fe | 0 |

| TC4 | 余量 | 5.5 | 3.5 | 0.05 | 0.08 | 0.015 | 0.30 | 0.20 |

表2 TA2的化學(xué)成分(質(zhì)量分?jǐn)?shù),%)

| 材料 | Ti | N | C | H | Fe | O |

| TA2 | 余量 | 0.03 | 0.08 | 0.015 | 0.30 | 0.25 |

2、數(shù)值仿真分析

2.1點(diǎn)焊過(guò)程有限元數(shù)值分析模型

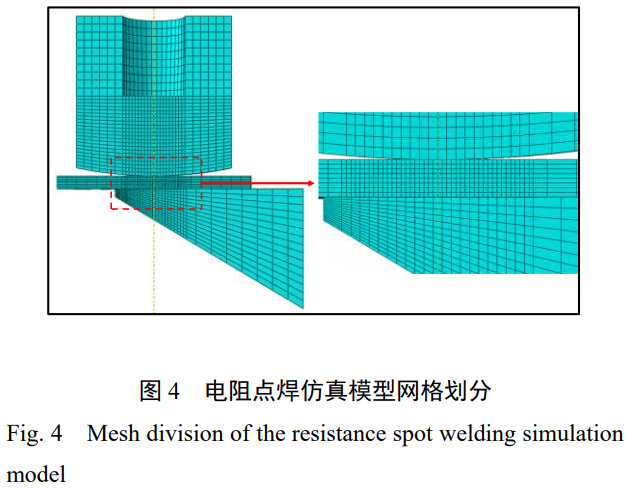

采用ABAQUS軟件進(jìn)行有限元模擬,建立熱-電-力多場(chǎng)耦合的仿真模型.建立如圖4所示的軸對(duì)稱(chēng)模型,為了方便模擬計(jì)算只保留下電極前端部分采用非均勻劃分方法,焊接區(qū)域的工件單元尺寸大小為0.2,電極接觸部分的近似單元尺寸大小為0.3,模型中總計(jì)生成39553個(gè)節(jié)點(diǎn)和33366個(gè)單元,網(wǎng)格采取Q3D8R八節(jié)點(diǎn)實(shí)體單元.電極和工件的主要熱物理屬性如表3所示.模型環(huán)境溫度為20℃恒定不變,電極和工件初始溫度為20℃.電極和工件表面輻射系數(shù)和對(duì)流換熱系數(shù)始終保持不變.分別建立上電極與TC4、TC4與TA2、TA2與專(zhuān)用電極以及專(zhuān)用電極與接桿4個(gè)接觸對(duì).將接桿與焊機(jī)下臂連接的錐面部分所有的移動(dòng)和轉(zhuǎn)動(dòng)完全施加為固定約束,上電極上端橫截面僅保留上下平移即沿Y方向移動(dòng)的自由度.

表3焊接材料的主要熱物理性能參數(shù)

| 類(lèi)別 | 熱導(dǎo)率 λ/mW/(mm PC) | 彈性模量 E/103MPa | 屈服強(qiáng)度 σy/MPa | 膨脹系數(shù) a/10-5/℃ | 比熱容 c/106mJ/(t℃) | 電阻率 σ/10-2mQ·mm |

| CuCrZr | 390.3 | 124 | 248 | 1.656 | 397.8 | 2.46 |

| TC4 | 6.8 | 109 | 920 | 8.4 | 611 | 1.349 |

| TA2 | 16 | 108 | 373 | 8.2 | 503 | 0.340 |

2.2數(shù)值模擬精度分析及試驗(yàn)驗(yàn)證

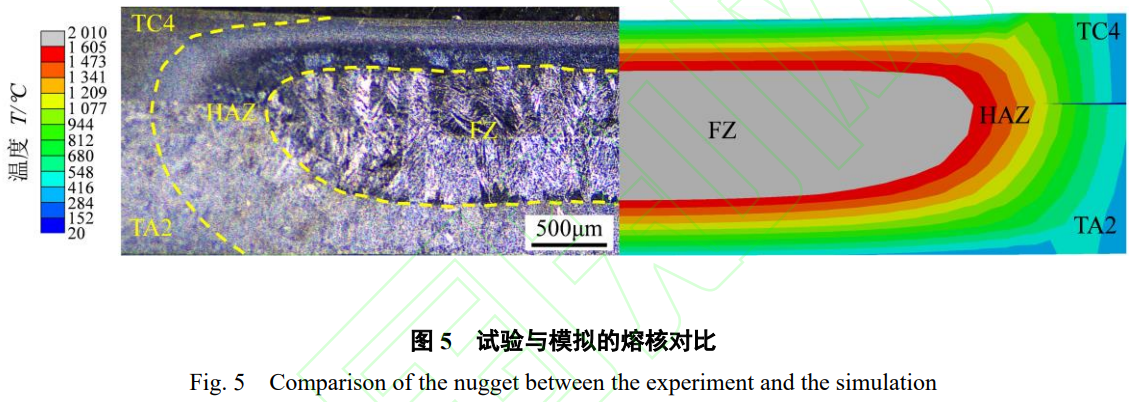

如圖5所示為焊接電流I=6.2kA,焊接時(shí)間t=0.1s,電極壓力P=2.65kN下的熔核尺寸試驗(yàn)與模擬對(duì)比,圖5中熔合區(qū)(FZ)的溫度在1605℃以上,母材的溫度在416℃以下,熱影響區(qū)(HAZ)的溫度在兩者之間.從圖5中不難看出,在相同的焊接工藝參數(shù)下,試驗(yàn)結(jié)果與模擬結(jié)果吻合較好.

熔核直徑模擬結(jié)果為4.57mm,試驗(yàn)結(jié)果為4.41mm,相對(duì)誤差為3.5%.TC4側(cè)焊透率模擬結(jié)果為49.5%,試驗(yàn)結(jié)果為47.8%,相對(duì)誤差為3.4%.TA2側(cè)焊透率模擬結(jié)果為68.2%,試驗(yàn)結(jié)果為64.4%,相對(duì)誤差為5.5%.試驗(yàn)結(jié)果與模擬結(jié)果數(shù)據(jù)的相對(duì)誤差均在10%以?xún)?nèi),且由于模擬環(huán)境接近實(shí)際點(diǎn)焊中的環(huán)境,該模型具有較高的準(zhǔn)確性.

3、試驗(yàn)結(jié)果與分析

3.1點(diǎn)焊熔核形成過(guò)程的模擬結(jié)果

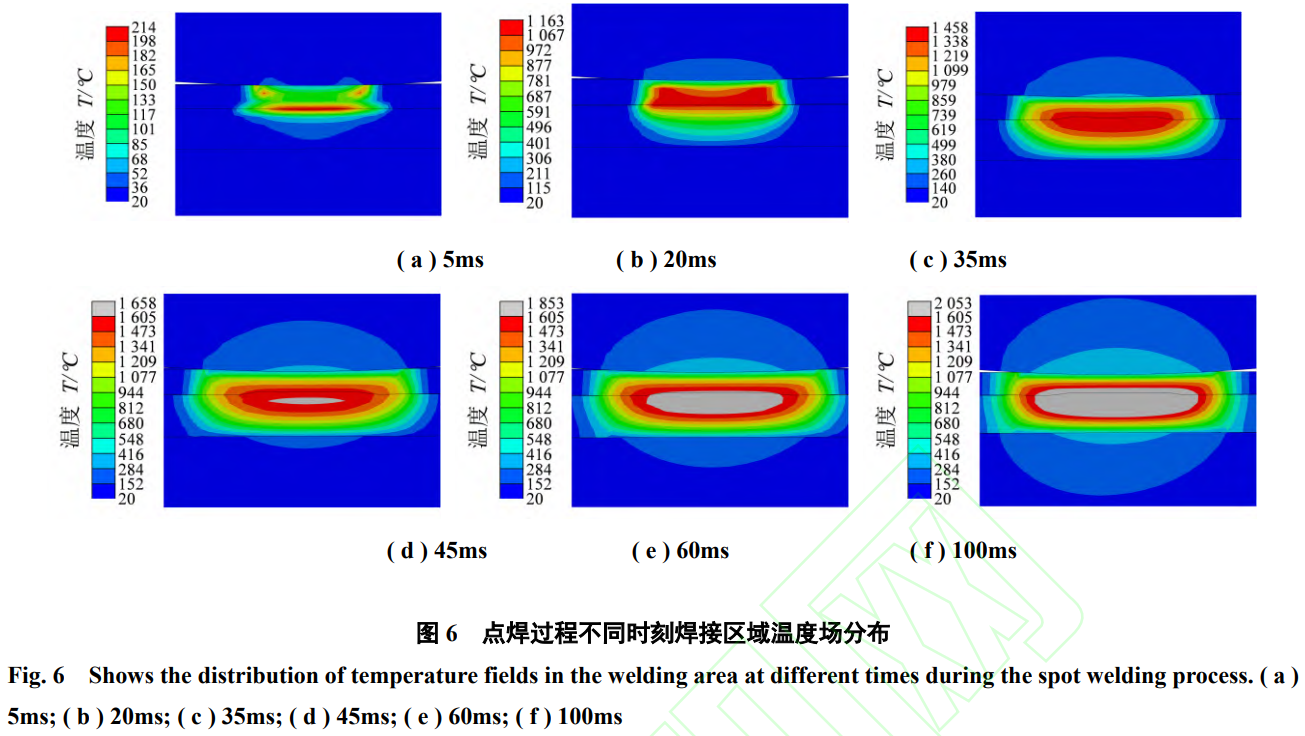

圖6展示了最佳工藝參數(shù)下點(diǎn)焊過(guò)程的溫度場(chǎng)演化規(guī)律.在焊接初始階段,圖6(a)中工件接觸面因接觸電阻高于電極-工件界面而優(yōu)先升溫.圖6(b)和圖6(c)中隨著通電持續(xù),該區(qū)域溫度持續(xù)升高導(dǎo)致接觸電阻降低,電流密度增強(qiáng),進(jìn)一步導(dǎo)致溫度升高.同時(shí)工件電阻率上升引發(fā)電阻熱增加,圖6(d)中當(dāng)溫度超過(guò)1605℃時(shí)形成初始熔核.圖6(e)中通電時(shí)間繼續(xù)增加后,在電流與電極壓力協(xié)同作用下,熔核尺寸持續(xù)擴(kuò)展,溫度趨于穩(wěn)定;因電極散熱效應(yīng),熔核長(zhǎng)大速率逐漸減緩.通電結(jié)束時(shí)如圖6(f)所示,熔核完成軸向及徑向擴(kuò)展達(dá)到最大尺寸.需特別指出,因材料屬性差異及板厚不對(duì)稱(chēng),熔核向厚板側(cè)發(fā)生顯著偏移.

3.2工藝參數(shù)對(duì)接頭熔核成形及力學(xué)性能影響

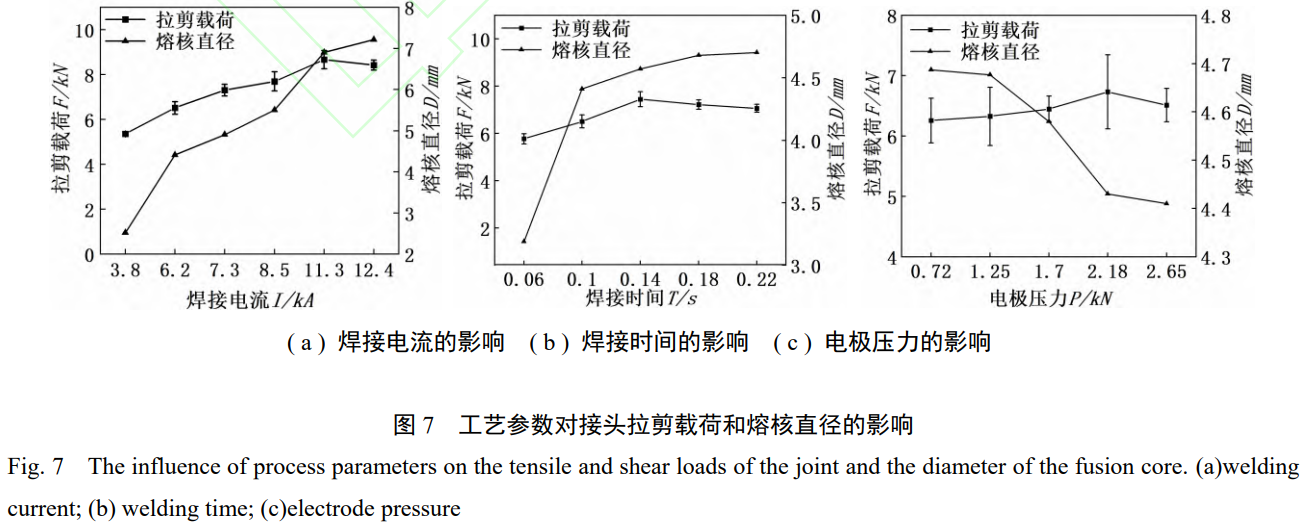

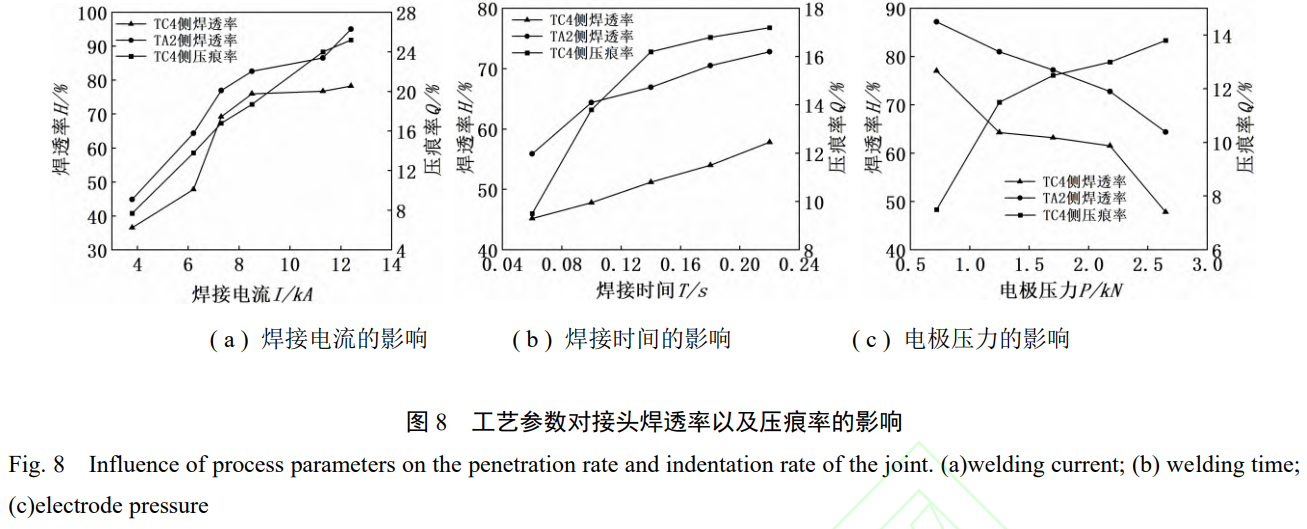

不同焊接參數(shù)對(duì)TC4/TA2點(diǎn)焊接頭拉剪載荷、熔核直徑、壓痕率以及焊透率的影響如圖7和圖8所示.最佳的焊接工藝參數(shù)為,焊接電流I=6.2kA,焊接時(shí)間t=0.1s,電極壓力P=2.18kN.該焊接參數(shù)下的接頭拉剪載荷為6.73kN,熔核直徑為4.43mm,TC4和TA2的焊透率分別61.5%和72.8%,TC4的表面壓痕率為13.0%.符合航空工業(yè)標(biāo)準(zhǔn)HB5427-1989《鈦及鈦合金電阻點(diǎn)焊和縫焊質(zhì)量檢驗(yàn)》中的要求.隨著焊接電流、焊接時(shí)間、電極壓力增加,接頭的拉剪載荷均呈現(xiàn)先增大后減小的“駝峰曲線(xiàn)”趨勢(shì).接頭熔核直徑和焊透率隨電流和時(shí)間增加而增大,隨壓力增加減小;TC4側(cè)壓痕率隨電流、時(shí)間和壓力增加均增大.

由圖7(a)、圖7(b)和圖8(a)、圖8(b)可知,當(dāng)焊接電流小于6.2kA或者焊接時(shí)間小于0.1s時(shí),熱輸入不足,熔核直徑偏小,有效連接界面受限,接頭拉剪載荷因而較低.增大焊接電流或時(shí)間可顯著增加熱輸入,促進(jìn)熔核充分生長(zhǎng)、直徑擴(kuò)大及焊透率提高,有效連接面積隨之增大,冶金結(jié)合增強(qiáng),顯著提升接頭載荷.當(dāng)電流持續(xù)增大至超過(guò)臨界值11.3kA,單位時(shí)間熱輸入過(guò)高導(dǎo)致塑性環(huán)擴(kuò)展速度超越熔核,在電極壓力作用下,熔融金屬易發(fā)生飛濺造成材料損失,在接頭內(nèi)形成氣孔、縮孔等缺陷,嚴(yán)重削弱接頭承載能力.同樣,增加焊接時(shí)間會(huì)引發(fā)焊點(diǎn)組織過(guò)度粗化,同時(shí)加劇母材及熱影響區(qū)軟化現(xiàn)象,最終導(dǎo)致焊點(diǎn)強(qiáng)度下降.如圖7(c)和圖8(c)所示,當(dāng)電極壓力小于2.18kN時(shí),接觸面積小、總電阻大、電流密度高,焊接區(qū)域析熱量劇增,這雖促使熔核尺寸增大、焊透率提高,但過(guò)量的熱輸入反而造成接頭強(qiáng)度劣化.當(dāng)電極壓力超過(guò)臨界值2.18kN,極高的貼合度顯著降低接觸電阻,同時(shí)熱量經(jīng)高導(dǎo)熱電極快速散失,致使熔核尺寸減小、焊透率降低,接頭強(qiáng)度亦隨之下降.

3.3點(diǎn)焊接頭微觀(guān)組織分析

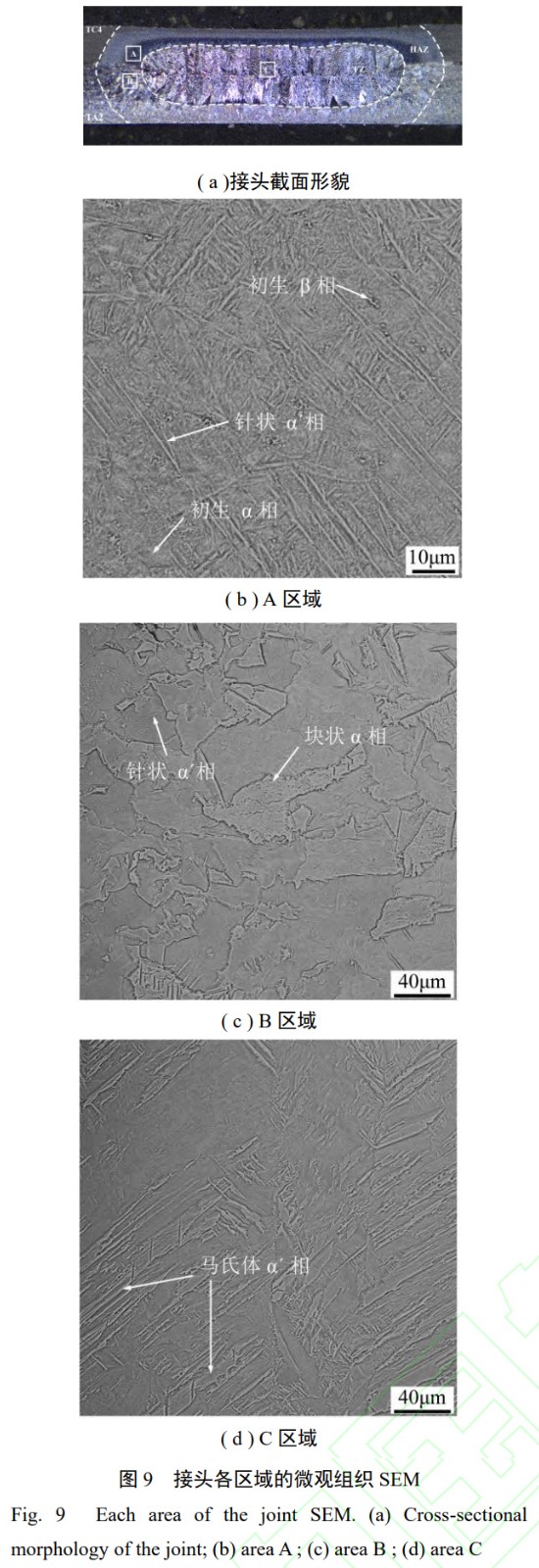

圖9展示了最佳工藝參數(shù)下的點(diǎn)焊接頭橫截面的宏觀(guān)形貌及顯微組織特征.圖9(b)為圖9(a)中A區(qū)域放大3000倍后的熱影響區(qū)組織形貌,該區(qū)域存在大量細(xì)小且分布散亂的針狀馬氏體(a'相)組織,且靠近焊縫的部分其初生a相在焊接熱循環(huán)中于相變溫度以上滯留時(shí)間較長(zhǎng),得以充分轉(zhuǎn)變?yōu)棣孪嗖㈤L(zhǎng)大成針狀,隨后在快速冷卻過(guò)程中以非擴(kuò)散切變方式轉(zhuǎn)變?yōu)獒槧頰’相,由于更苛刻的冷卻條件,形成的a'相比熔核區(qū)更細(xì)小,呈現(xiàn)網(wǎng)籃狀分布.圖9(c)為圖9(a)中TA2側(cè)B區(qū)域放大1000倍后的熱影響區(qū)組織形貌,該區(qū)域雖未熔化,但在熱循環(huán)作用下當(dāng)溫度達(dá)到或超過(guò)β相變點(diǎn)時(shí),原始等軸α相轉(zhuǎn)變?yōu)榇蟪叽绂孪啵陔S后的冷卻過(guò)程中,由于TA2幾乎不含β相穩(wěn)定元素(如釩),相變以原子擴(kuò)散為主導(dǎo),β相分解并通過(guò)擴(kuò)散重新轉(zhuǎn)變?yōu)閍相,且a相生長(zhǎng)方向不固定,最終形成具有鋸齒形晶界的不規(guī)則塊狀a相組織;與富含β穩(wěn)定元素的TC4側(cè)相比,TA2側(cè)因難以發(fā)生非擴(kuò)散的馬氏體相變而以粗大α晶粒為主,故馬氏體組織顯著減少.圖9(d)為圖9(a)熔核中C區(qū)域放大1000倍的組織形貌,該區(qū)域主要由粗大的馬氏體a'相構(gòu)成;熔核區(qū)經(jīng)歷最高溫度,且越接近中心冷卻速度越快,這極大地促進(jìn)了大量β相向a'相的穩(wěn)定切變轉(zhuǎn)變,導(dǎo)致形成數(shù)量眾多且尺寸粗大的a'晶粒.a'相優(yōu)先在β相的晶界處形核,隨后從晶界向β晶粒內(nèi)部生長(zhǎng)擴(kuò)展,最終形成了按晶體學(xué)位向排列的層片狀馬氏體a'相.

3.4點(diǎn)焊接頭硬度分布

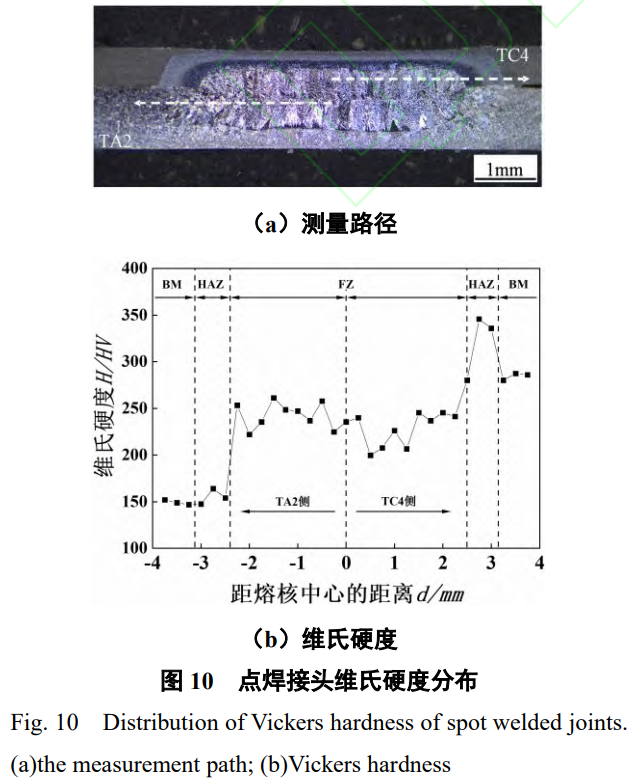

最佳工藝參數(shù)下的試樣接頭顯微硬度測(cè)試結(jié)果如圖10所示,TC4側(cè)呈現(xiàn)顯著區(qū)域性梯度:熔核區(qū)硬度最低(約為233HV),雖富含馬氏體a’相,但其粗大板條結(jié)構(gòu)削弱強(qiáng)化效果;熱影響區(qū)近熔核處因細(xì)晶馬氏體高密度位錯(cuò)阻礙位錯(cuò)運(yùn)動(dòng),硬度峰值達(dá)320HV,而遠(yuǎn)離熔核區(qū)域因熱循環(huán)降溫導(dǎo)致β→a'相變不充分及組織不均,硬度下降;母材區(qū)受熱影響小,組織穩(wěn)定,硬度居中(約為284HV).TA2側(cè)分布趨勢(shì)相反:熔核區(qū)硬度最高(約為242 HV),母材最低(約為149HV),熱影響區(qū)略高(約為155HV).盡管兩側(cè)熔核區(qū)組織形貌相似,但TC4與TA2的化學(xué)成分差異導(dǎo)致凝固過(guò)程中溶質(zhì)擴(kuò)散不充分,引發(fā)成分偏析與硬度差異.TA2熱影響區(qū)以粗大α晶粒為主,但微量針狀馬氏體的相變強(qiáng)化主導(dǎo)其硬度提升.TC4母材因更細(xì)小晶粒及Al/V元素的固溶強(qiáng)化,硬度顯著高于TA2母材.

4、結(jié)論

(1)采用電阻焊方法可實(shí)現(xiàn)直升機(jī)TC4/TA2不等厚小V形結(jié)構(gòu)件有效連接,其接頭組織及性能均符合航空標(biāo)準(zhǔn)要求.

(2)模擬TC4/TA2鈦合金電阻點(diǎn)焊接頭形成過(guò)程,熔核隨著焊接時(shí)間增大逐漸長(zhǎng)大,最終形成橢圓形熔核且向TA2側(cè)偏移.試驗(yàn)結(jié)果與模擬結(jié)果數(shù)據(jù)的相對(duì)誤差均在10%以?xún)?nèi).

(3)最佳焊接工藝參數(shù)為I=6.2kA、T=0.1s、P=2.18kN,此時(shí)接頭強(qiáng)度6.73kN,熔核直徑4.43mm,TC4焊透率61.5%、TA2焊透率72.8%,TC4壓痕率13.0%.TC4側(cè)熱影響區(qū)組織由針狀a'相、初生a相和初生β相組成,硬度最高(約為320HV),熔核主要是粗大的片層狀馬氏體a'相,硬度居中(約為235HV),TA2側(cè)熱影響區(qū)主要為塊狀a相以及少量針狀a'相構(gòu)成,硬度最低(約為155HV).

參考文獻(xiàn)

[1] DONG Z H, TIAN Y, ZHANG L, et al. Research status of high efficiency deep penetration welding of medium-thick plate titanium alloy: a review[J]. Defence Technology,2025,45:178-202.

[2]陳昊睿,羅玖田,馮志強(qiáng),等.鈦合金熔化焊技術(shù)研究現(xiàn)狀及發(fā)展趨勢(shì)[J].電焊機(jī),2025,55(8):1-23,46.

CHEN Haorui, LUO Jiutian, FENG Zhiqiang, et al. Research status and development trend of titanium alloy melting welding technology[J]. Electric Welding Machine,2025,55(8):1-23,46.

[3] TERRY B, SHELTON A, STRAUSS A. Microstructure and mechanical properties of dissimilar friction stir welding between butted, thin sheet NiTi and Ti-6Al-4V[J]. Welding in the World,2025.DOI:10.1007/s40194-025-02162-8.

[4] LI S, GUO Z, MA T. Linear friction welding of TC21 damage tolerance titanium alloy: Microstructure evolution, failure behavior and strengthening mechanism[J]. Materials Today Communications,2025,49:114096.DOI:10.1016/j.mtcomm.2025.114096.

[5] PEREVALOVA O B, PANIN A V, KAZACHENOK M S.Formation of the a"-phase in the electron beam weld of a+βdissimilar titanium alloys[J]. Journal of Materials Engineering and Performance,2025.DOI:10.1007/s11665-025-11616-5.

[6] YAN Y, LIU P, WANG A, et al. Investigation on the room temperature compressive creep behavior of TC4 titanium alloy joints with vacuum electron beam welding[J]. Solid State Communications,2024,391:115641. DOI:10.1016/j.ssc.2024.115641.

[7]許敬鑫,胡勝鵬,宋曉國(guó),等.TiZrNiCu非晶釬料釬焊Ti60/Ti2AlNb鈦合金接頭界面組織與性能[J].焊接學(xué)報(bào),2025,46(6):34-40.

XU Jingxin, HU Shengpeng, SONG Xiaoguo, et al. Interfacial microstructure and mechanical property of Ti60/Ti2AlNb alloy joints brazed with TiZrNiCu amorphous filler metal[J].Transactions of the China Welding Institution, 2025, 46(6): 34-40.

[8] LING L, TENG J, CHEN M. Microstructure evolution,diffusion behavior and fatigue properties of TC4 titanium alloy joints brazed with Ti-Zr-based filler[J]. Welding in the World,2022,66(12):2625-2638.DOI:10.1007/s40194-022-01387-1.

[9]程?hào)|海,張聲金,陶玄宇,等.添加稀土元素的TC4鈦合金激光焊接頭縱向超塑性能研究[J].焊接學(xué)報(bào),2024,45(7):19-26.

CHENG Donghai, ZHANG Shengjin, TAO Xuanyu, et al. Study on the longitudinal superplastic properties of TC4 titanium alloy laser welded joint with rare earth elements[J]. Transactions of the China Welding Institution, 2024, 45(7): 19-26.

[10] ZHANG Y, GAO K, HU B, et al. Research on Microstructure and mechanical properties of double-sided laser welded joints of TC4 titanium alloy[J]. Journal of Materials Engineering and Performance, 2025. DOI:10.1007/s11665-025-12548-w.

[11]易潤(rùn)華,鄧?yán)棂i,劉奮成.航空鈦合金電阻點(diǎn)焊的動(dòng)態(tài)特征分析[J].機(jī)械工程學(xué)報(bào),2025,61(16):166-179.

YI Runhua, DENG Lipeng, LIU Fencheng. Dynamic characteristics analysis of resistance spot welding of aviation titanium alloy[J]. Journal of Mechanical Engineering, 2025,61(16):166-179.

[12]唐順安,孫佳奇,高明月,等.R60702鋯合金和Ti6Al4V鈦合金電阻點(diǎn)焊的微觀(guān)組織與力學(xué)性能研究[J].機(jī)械制造與自動(dòng)化,2025,54(5):27-30.

TANG Shunan,SUN Jiaqi,GAO Mingyue,et al.Research on microstructure and mechanical properties of R60702 zirconium alloy and Ti6Al4V alloy resistance spot welding joints[J]. Machine Building& Automation, 2025, 54(5): 27-30.

[13] WANG N, WANG J, HU Y, et al. Microstructure and Properties of Mg/Ti Joint Welded by Resistance Spot Welding with a Brass Interlayer[J]. Journal of Materials Engineering and Performance,2025.DOI:10.1007/s11665-025-12422-9.

[14] PIOTR L, JUDYTA N M, PIOTR L, et al. Numerical and Experimental Analysis of Lap Joints Made of Grade 2 Titanium and Grade 5 Titanium Alloy by Resistance Spot Welding[J].Materials,2023,16(5).DOI:10.3390/ma16052038.

[15] FATMAHARDI I, MUSTAPHA M, AHMAD A, et al. An Exploratory Study on Resistance Spot Welding of Titanium Alloy Ti-6Al-4V[J].Materials,2021, 14(9):10.3390/ma14092336.

[16]劉澤宇,巢昺軒,李智勇.電極端面對(duì)鋁/鍍鋅鋼異種金屬電阻焊接頭組織性能的影響[J].焊接技術(shù),2025,54(1):32-38.

LIU Zeyu, CHAO Bingxuan, LI Zhiyong. The influence of electrical terminals on the microstructure and properties of resistance welded joints of Aluminum/Galvanized Steel dissimilar metals[J]. Welding Technology, 2025, 54(1): 32-38.

[17] ZHOU K, REN B, YU W. Optimized designing of generalized electrodes for aluminum/steel resistance spot welding process based on numerical calculation[J]. Journal of Manufacturing Processes,2023,99:563-580.

[18] GUO J, BI J, WANG S, et al. Modeling the effect of electrode morphology on Mg/steel resistance spot welding[J].The International Journal of Advanced Manufacturing Technology,2022,120(1):137-148.

[19]仇繼偉,左楊杰,蘇嬌.針對(duì)飛機(jī)小曲率結(jié)構(gòu)的半自動(dòng)化電磁鉚接系統(tǒng)設(shè)計(jì)[J].機(jī)床與液壓,2022,50(20):135-140.

QIU Jiwei, ZUO Yangjie, SU Jiao. Design of Semi-automated Electromagnetic Riveting System for Small Curvature Structures of Aircraft[J]. Machine Tool& Hydraulics, 2022, 50(20): 135-140.

(注,原文標(biāo)題:TC4/TA2鈦合金特殊結(jié)構(gòu)電阻點(diǎn)焊接頭熔核形成及力學(xué)性能分析)

相關(guān)鏈接