鈦是重要的戰略金屬材料�����,通過將鈦與不同元素合金化�,可形成 α 型?α+β 型和 β 型鈦合金 [1-2]?相比其他金屬,鈦及鈦合金具有高比強度?優異耐腐蝕性和生物相容性等綜合性能��,在航空航天?海洋工程?生物醫療等領域得到廣泛應用 [3-4]?然而�����,鈦及鈦合金在一些極端或特定環境下存在表面性能不足的缺點��,在服役過程中易導致材料損傷?例如,Ti-6Al-4V 合金具有極佳的耐腐蝕性��,適合應用于海洋工程和深海探測等領域 [5], 但因其表面硬度低?摩擦系數大?耐磨性差等原因�����,在推廣應用中受到一定限制?表面處理與改性是改善鈦及鈦合金表面性能����,拓展其應用領域的有效途徑?鈦材作為骨科和牙科植入物的關鍵材料�,對其進行表面處理,可以提高耐腐蝕性?耐磨性和生物相容性?另一方面���,通過表面處理能夠提升植入鈦合金的骨整合能力,對術后恢復具有積極作用 [6]?在航空航天領域����,鈦合金被廣泛應用于發動機葉片?緊固件?機身結構等關鍵部件?但是����,鈦合金在高溫環境下易發生氧化反應��,形成脆性氧化層��,導致材料力學性能下降甚至失效?通過表面處理制備耐高溫涂層已成為解決鈦合金高溫氧化問題的關鍵技術手段?

鈦及鈦合金表面處理技術與其他金屬表面處理技術在原理上相似,許多研究中都有相互借鑒和應用�����,均以提高材料性能?延長使用壽命為目的?然而�����,由于鈦及鈦合金的特殊性�,在應用某些表面處理技術時需要進行特定的設計和調整����,以適應其特性?根據鈦及鈦合金的特性,將其表面處理技術分為三種類型:① 表面涂覆技術 在鈦及鈦合金表面通過物理或化學方法添加一層與基體材料完全不同的膜層����,以提高其性能��;② 表面改性技術 在不改變原材料或制品性能的前提下,通過物理?化學的方法改變材料表面的化學成分和組織結構�,以改善材料的表面性能�;③ 復合表面處理技術 結合兩種或多種表面處理工藝�,達到進一步強化表面性能的目的?本文系統介紹了鈦及鈦合金表面處理技術的最新研究進展,內容涵蓋表面涂覆技術?表面改性技術和復合表面處理技術?通過深入分析各種表面處理技術的原理?應用和效果���,旨在為科研工作者提供關于鈦及鈦合金性能優化的理論指導和技術支撐?

1、表面涂覆技術

表面涂覆技術通過物理或化學手段�����,在基體材料表面涂覆一層與其性質迥異的涂層�,目的是增強材料的表面性能?常見的傳統涂覆方法包括物理或化學氣相沉積以及熱噴涂技術���,近些年涌現的先進技術則有爆炸噴涂?等離子噴涂以及非平衡磁控濺射等?

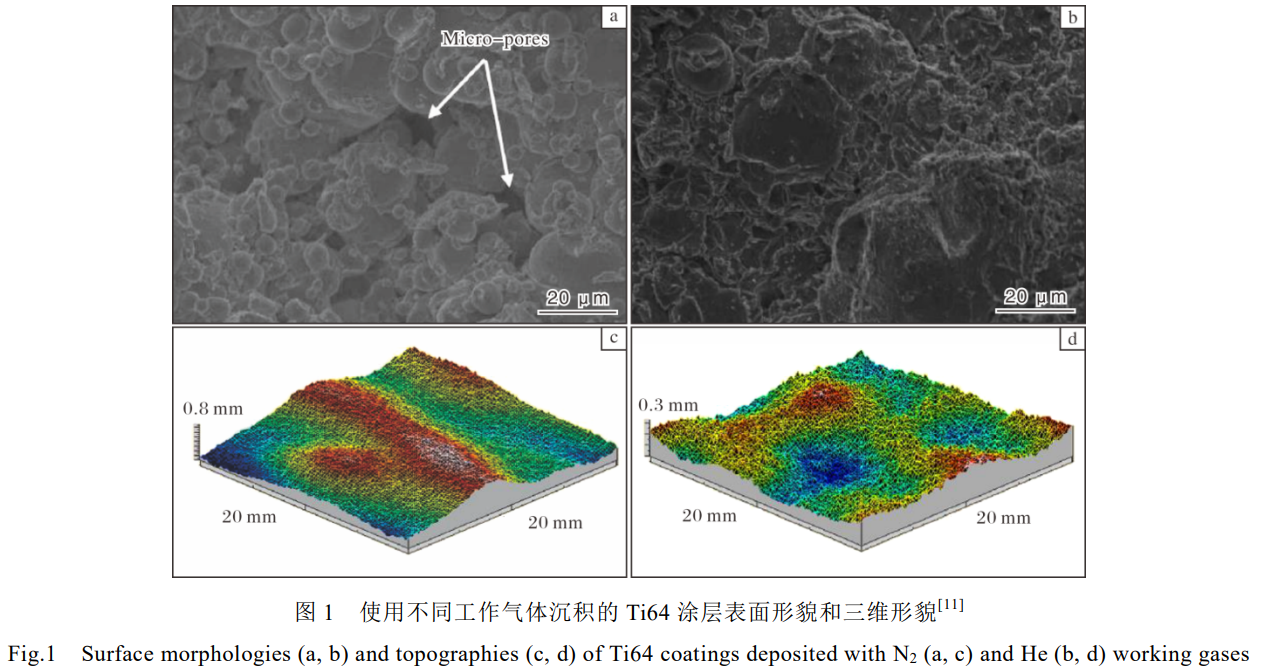

氣相沉積技術包括物理氣相沉積 (physical vapor deposition, PVD) 和化學氣相沉積 (chemical vapor deposition, CVD), 該技術通過不同的物理或化學方法向工件表面沉積一層微米或納米尺寸級別的固態薄膜�����,以改變材料表面性能 [7]?PVD 是在真空條件下通過電子束將材料源氣化�,變為氣態原子或分子狀態����,然后沉積在基體表面形成薄膜的技術 [8], 主要方法有真空蒸發鍍膜?磁控濺射鍍膜?電弧等離子鍍膜?離子鍍膜和分子束外延鍍膜 [9-10]?Khun 等 [11] 分別使用氮氣和氦氣作為冷噴涂工作氣體,在 Ti-6Al-4V 合金基體上沉積 Ti64 涂層?研究發現,使用氮氣沉積的 Ti64 涂層表面可以清晰地看到微孔����,而使用氦氣沉積的 Ti64 涂層表面則未發現微孔����,如圖 1 所示?此外�����,與使用氮氣沉積的涂層相比��,使用氦氣沉積的 Ti64 涂層 (圖 1b) 表面具有更多被壓平的 Ti64 顆粒?摩擦磨損試驗和腐蝕試驗結果表明,使用氦氣沉積的 Ti64 涂層硬度更高,耐磨性更好;在濃度 0.6 M 的 NaCl 溶液中��,使用氦氣沉積的 Ti64 涂層因其孔隙率較低�����,陽極溶解程度低于使用氮氣沉積的涂層?

Hatem 等 [12] 利用等離子體增強磁控濺射 (plasma enhanced magnetron sputtering, PEMS ) 技術在 Ti-6Al-4VELI 合金表面制備了低摩擦 Ti-Si-C-N 納米復合涂層?該涂層樣品與無涂層樣品相比,磨損率至少降低了 97%?此外研究還發現���,涂層樣品的磨蝕性能與涂層的化學組成和納米結構密切相關?

CVD 則是通過化學反應在基體表面沉積一層材料,適用于制備高性能涂層���,是一種生產高質量薄膜和涂層的可靠技術?根據反應器中用于薄膜沉積的能量源,CVD 技術主要分為熱壁 CVD?冷壁 CVD 以及等離子體增強 CVD (plasma enhanced chemical vapor deposition, PECVD) 三種類型 [13]?熱壁 CVD 是化學反應和沉積直接作用于反應器內被加熱元件包圍的基材表面��,以提供反應所需的溫度?而冷壁 CVD 僅基材被加熱,通常通過電流或感應加熱��,反應室的內壁則保持在室溫狀態?PECVD 技術則是將前體氣體����,如烴類和氫氣,引入包含基材的真空室中,通過微波或射頻在氣體混合物中產生等離子體,使得前體分子分解成活性物質���,這些活性物質隨后在基材上發生反應并沉積,形成薄膜 [14]?Radtke 等 [15] 采用 CVD 法并利用一種化學式為 [Ag?(O?CC?F?)?(H?O)?] 的新型化合物前驅體,在 Ti-6Al-4V 合金表面和經過鈦酸鈉納米管層修飾的鈦合金 (Ti-6Al-4V/TNT) 基底上制備了分散的銀納米顆粒 (AgNPs)?研究結果表明�,通過 CVD 法可有效將銀納米顆粒引入 Ti-6Al-4V/TNT 系統中��;Ti-6Al-4V/TNT/AgNPs 復合材料具有優異的力學性能,在構建具有長期抗菌活性的植入物領域展現出極大的應用潛力?

熱噴涂技術通過熱源將材料加熱到熔融或半熔融狀態,利用氣壓形成高速粒子流噴射在基體表面,不斷沉積形成具有高附著力的耐磨涂層?常見的熱噴涂工藝有火焰噴涂?電弧噴涂?等離子噴涂?爆炸噴涂等 [16]?火焰噴涂和電弧噴涂工藝靈活性高,在噴涂過程中對基體的影響較小,基體表面溫度也相對較低,不會引起基體材料組織變化或性能改變��,綜合成本效益較高?但是�,在結合強度?致密性?耐磨性?硬度?熱損傷控制?工藝參數控制以及涂層均勻性方面相比于爆炸噴涂和等離子噴涂技術存在一定的缺點,限制了它們在某些高性能場景 (如高結合強度?高耐磨性) 的應用 [17-19]?

爆炸噴涂技術作為一種高能表面處理技術,其通過瞬態爆轟反應釋放的化學能轉化為高溫?高壓氣體射流����,驅動噴涂粉末以超音速撞擊基材表面�,經劇烈塑性變形形成致密層狀堆疊結構�����,實現冶金級結合界面?目前�,該技術在鈦合金中的應用普及度較低���,主要由于存在以下三方面技術瓶頸?首先�,材料相容性受限?鈦合金的高溫敏感性特征導致爆轟過程中易形成 TiO?氧化膜,其脆性本質會顯著削弱涂層 / 基材界面的結合強度?現有適用于鈦合金的涂層體系主要集中于 NiCr-Cr?C??WC-Co 等少數陶瓷金屬復合體系�����,材料選擇局限性進一步制約了該技術的應用場景?其次���,受工藝經濟性制約?相較于冷噴涂 (設備投資一般小于 50 萬元)?激光熔覆 (能耗一般小于 3 kW?h/m2) 等主流技術���,爆炸噴涂系統需配置專用爆轟室及粉末輸送裝置�,單次噴涂成本約高出 40%~60%?對于加工余量有限的鈦合金精密零件 (如航空緊固件), 需多次噴涂 (通常 3~5 次) 才能達到 150~200 μm 的有效涂層厚度��,經濟性劣勢尤為突出?第三��,技術生態存在壁壘?國內爆炸噴涂設備長期依賴進口 (主要供應國為德國?美國), 關鍵參數如爆轟波形調控?粉末粒徑匹配等技術受國際專利封鎖?但是,該技術在鈦合金微型零件的表面修復方面展現出獨特優勢����,爆轟沖擊波誘導的基材表面納米晶化可顯著提升耐磨性�����,為航空發動機葉片榫頭等關鍵部件的延壽提供了新方案?因此,國內對該表面處理技術同步開展了深入研究�,目前也取得了一定的進展?如北京航空材料研究院郭孟秋團隊 [20] 通過優化 NiCr-Cr?C?涂層的爆炸噴涂工藝�,對鈦合金零件磨損超差問題進行了表面噴涂修復?爆炸噴涂獲得的 NiCr-Cr?C?涂層均勻?致密����,結合強度大于 70 MPa, 顯微硬度大于 650 HV?上述表面處理工藝對鈦合金基材無影響,修復后的鈦合金零件尺寸公差?密封性均滿足要求��,明顯改善了小型零部件的耐磨防護性能?當前研究熱點正轉向通過脈沖爆轟模式調控熱影響區��,同步開發 TiAl/Al?O?梯度涂層體系�����,以期突破鈦合金高溫防護的技術瓶頸?

等離子噴涂技術是利用氣體電離后生成的熾熱等離子體作為加熱媒介���,能夠熔化眾多金屬及陶瓷材質?在先進的大氣等離子噴涂系統里 (atmospheric plasma spraying, APS), 物料被加熱至熔融或半熔融狀態����,進而沉積在基材表面并構成多孔層狀構造的涂層?該涂層能有效屏蔽熱量傳遞,展現出較低的熱傳導性能 [21]?Luo 等 [22] 采用等離子噴涂技術在鈦合金表面制備出氧化鋯涂層�����,增強了人牙齦成纖維細胞 (human gingival fibroblasts, HGFs) 的生物活性?Kurdi 等 [23] 采用等離子噴涂技術在 β 型鈦合金 (Ti-35Nb-7Ta-5Zr) 基體上沉積了經氧化鈦 (TiO?) 強化的羥基磷灰石 (HA) 涂層��,鈦合金基體材料和增強涂層的優勢均得以充分發揮����,包括 β 型鈦合金相對較低的彈性模量,以及羥基磷灰石的多孔結構與類骨成分���,優化了植入材料的生物相容性和穩定性?周志強等 [24] 采用 APS 技術在 TC4 鈦合金基材上制備成分為 Al?O?-40% TiO?的 AT40 陶瓷涂層,探討了高溫環境下 AT40 陶瓷涂層的摩擦磨損性能及機理?研究表明��,AT40 陶瓷涂層呈現出典型的熱噴涂層狀結構�����,具有均勻的相分布和致密的結構�,其平均顯微硬度較 TC4 鈦合金基材提高了 81%?AT40 陶瓷涂層在 200?350?500 ℃下的高溫硬度分別為 513?463���、448 HV?.?��。

非平衡磁控濺射是一種磁控濺射技術�,其特點是在磁控濺射系統中引入非均勻磁場����,改善濺射過程中電子云的空間分布����,從而提升薄膜的質量和性能 [25-27]?Fu 等 [28] 采用非平衡磁控濺射系統在硅和 Ti-6Al-4V 合金基體上制備了不同鉬含量的 CrMoSiN 涂層,并測試了涂層試樣在海水中與 SiC 球滑動的摩擦腐蝕行為?研究表明,在 CrSiN 涂層中加入 Mo 元素后����,形成了致密的柱狀結構 (Cr,Mo) N 置換固溶體�,涂層表面形貌由細小的圓頂形狀轉變為具有溝槽邊界且相對平整的形狀?CrMoSiN 涂層在陽極極化和摩擦磨損協同作用下可形成 MoO?層����,其磨痕變得光滑,沒有涂層剝落痕跡?此外,CrMoSiN 涂層微觀結構致密,可降低發生空蝕的風險?眾所周知���,半導體 MoO?層兼具優異的電化學響應特性與良好的潤滑性能,可以在摩擦腐蝕測試中保護 CrMoSiN 涂層免受侵蝕?此外,即使 MoO?和 Cr?O?層被破壞���,CrMoSiN 涂層的致密微觀結構仍然能夠有效阻止海水侵蝕,可以有效提高合金的摩擦腐蝕性能?

2、表面改性技術

表面改性技術是在保持基體材料性能的前提下���,通過物理或化學方法,對材料表層進行成分設計?組織結構調控或界面結構優化,從而定向改善其表面性能 (耐磨性?耐蝕性?生物相容性等) 的表面處理技術?該技術通過表面原子層尺度改性����,實現表面宏觀性能提升����,具有不影響基體固有屬性的顯著優勢?常見的物理表面改性技術有噴丸強化?離子注入?激光處理等���,化學表面改性技術有化學鍍?電鍍和化學氣相沉積等?

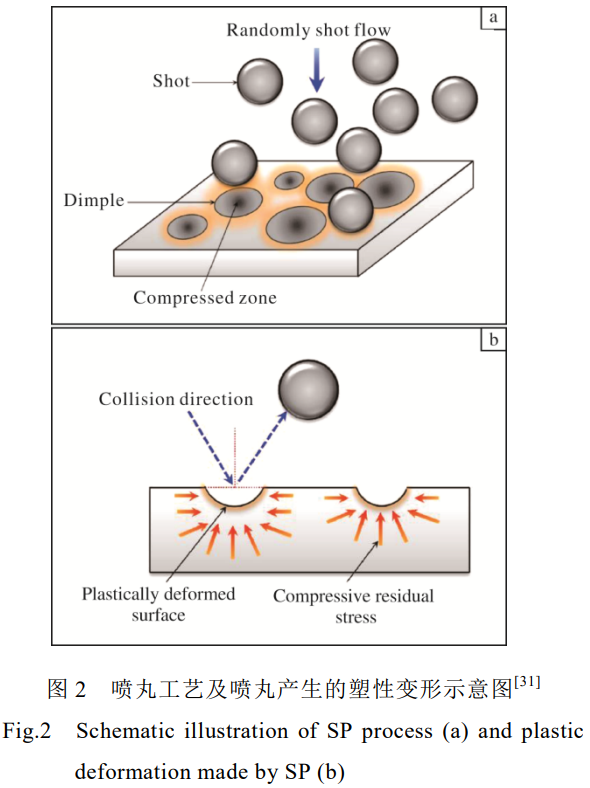

噴丸強化 (shot peening, SP) 是一種常用的表面強化技術�����,可有效提高部件的使用壽命����,同時保持其原始的內部化學結構?其工作原理包括利用壓縮空氣?加壓水?超聲波能量或離心力以高速推動球形顆粒撞擊材料表面?彈丸的沖擊會在部件表面產生塑性變形和殘余壓應力層 [29], 壓應力層的引入可有效防止裂紋的產生和擴展���,提高材料的抗疲勞性?此外���,噴丸強化還可以有效細化晶粒���,從而提高疲勞強度和抗應力腐蝕開裂能力 [30]?圖 2 為 SP 工藝及噴丸產生的塑性變形示意圖 [31]?西南交通大學 Ji 等 [32] 對比分析了微噴丸 (modern shot peening, MSP) 和傳統噴丸 (traditional shot peening, TSP) 對 Ti-6Al-4V 合金疲勞性能的影響?研究發現���,MSP 試樣表面粗糙度較低�����,并形成了一層細化程度更高?晶粒分布更均勻的晶粒細化層?疲勞性能測試顯示,與未噴丸 (UP) 試樣相比�,MSP 和 TSP 試樣在經歷 2×10?次加載循環后的疲勞強度分別提高了 42% 和 17%?相比 TSP 試樣�����,MSP 試樣表現出更高的臨界應力��,因此其疲勞壽命更長?

激光表面強化技術是一種先進的表面處理技術,利用高能激光束對材料表面進行加熱?熔化和冷卻等處理����,從而改善材料表面的力學性能和物理性能?該技術在鈦合金材料中應用廣泛����,效果顯著?孟憲凱等 [33] 以 Ti-6Al-4V 合金為研究對象��,開展了雙脈沖激光沖擊強化 (dual-pulse laser shock peening, DPLSP) 實驗?研究發現��,雙脈沖激光沖擊強化通過誘導生成細晶–粗晶–細晶的復合結構�����,可在維持較好延伸率的同時提升材料的抗拉強度?雙脈沖激光沖擊強化試樣的影響層深度達到 550 μm, 表面顯微硬度相比未處理試樣和單脈沖激光沖擊強化試樣分別增加了 16.7% 和 10.1%, 抗拉強度分別提升了 7.09% 和 4.81%, 斷后延伸率維持在 13.48%?Fogagnolo 等 [34] 通過激光表面強化技術對商業純鈦進行表面改性�,實驗中選擇使用鈮或銅作為合金化元素�,在不同熱輸入條件下形成了多種改性表面結構?通過對激光軌跡的熔合區進行表征,發現所有激光熔合區的硬度均顯著提升�,但楊氏模量的變化取決于添加的合金元素及工藝參數?研究還發現���,在 200 W 激光功率下獲得的鈮合金化激光熔合區的楊氏模量比基材低 30%, 而在其他條件下均產生了更硬的表面區域?因此�����,通過這種方法可以獲得更高硬度但剛性較低的涂層?

化學熱處理是通過化學介質在高溫環境下處理材料,以改變其表面層化學成分和結構的技術?對于鈦合金���,常見的化學熱處理包括滲碳?滲氮?碳氮共滲等?利用這些處理技術可以提高鈦合金的表面硬度?耐磨性和耐蝕性,同時改善其抗疲勞性能?碳是對鈦合金表面硬度影響最大的元素之一�,將碳注入合金表面層可以有效提高表面硬度和耐磨性能?通常認為����,對材料表面起強化作用的主要是滲碳層中的硬質 TiC 顆粒?以 Ti-6Al-4V 合金的滲碳處理為例�����,經碳化處理后��,材料表面會形成由碳化物顆粒組成的硬化層?與未處理材料相比,滲碳處理后的材料硬度提高了約 128%, 疲勞強度和耐磨性也有所提高 [35]?Wu 等 [36] 研究了不同溫度下滲碳處理的 TA2 純鈦在含氟混合酸中的腐蝕行為?對比發現�,滲碳層的厚度隨著滲碳溫度的升高而增加����;經 910 ℃滲碳處理的 TA2 純鈦可形成較厚的 TiC 層��,并表現出較好的耐蝕性能����;真空感應滲碳隨著滲碳溫度的升高��,TA2 純鈦表面滲碳層厚度增加,并具有更高的阻抗膜值和較小的腐蝕電流,因而在低濃度含氟離子 (F?) 酸溶液中具有顯著的腐蝕防護效果?Dong 等 [37] 研究了滲碳處理對鈦合金類金剛石 (diamond-like carbon, DLC) 涂層結合強度的影響�,發現滲碳處理可以有效減小 DLC 涂層的晶粒尺寸����,從而提高涂層的致密度?滲碳層還抑制了大部分 DLC 涂層中的晶界遷移��,防止了晶粒粗化并賦予材料更高的熱穩定性?

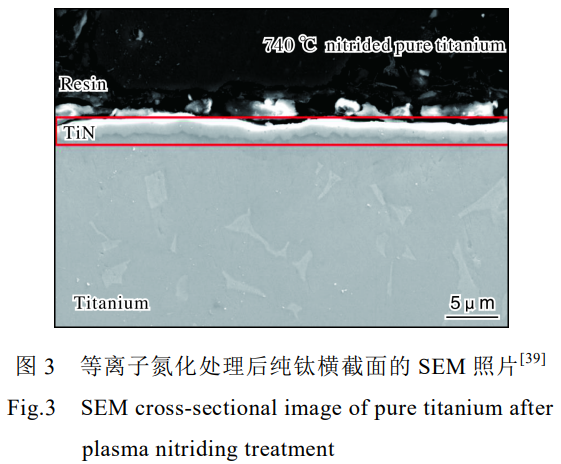

氮對鈦合金的表面硬度也有顯著影響����,氮化處理可大幅提高鈦合金的表面硬度和耐摩擦腐蝕性?常見的滲氮處理包括固體滲氮?氣體滲氮和等離子滲氮��,這些處理通常需要幾個小時才能實現所需的表面改性?Zhao 等 [38] 指出�,純鈦經等離子氮化處理后可生成類似于 DLC 涂層并且厚而致密?均勻的 TiN 涂層�,如圖 3 所示?該涂層具有優異的電化學穩定性?摩擦學性能和抗摩擦腐蝕性能,作為生物材料植入人體表現出良好的綜合性能?Seo 等 [39] 采用了一種創新的碳氮共滲工藝,即通過在氮氣環境中用激光照射純石墨粉進而在 Ti-6Al-4V 合金表面實現碳氮共滲層的制備?合金表面碳氮共滲層的形成主要依賴于碳氮原子的擴散行為及碳氮共滲反應動力學?通過該工藝可在 Ti-6Al-4V 合金表面硬化層中形成 Ti (C,N) 化合物�,實現高硬度且硬化深度較高的碳氮共滲處理�����,可以在不產生工藝誘導裂紋的情況下提高合金的硬度和硬化層深度?

3、復合表面處理技術

在先進制造技術的持續演進下,對鈦合金材料服役性能的需求呈現多維度提升趨勢��,這一變革性發展催生了第二代表面工程技術的突破,即復合表面處理技術?這項技術融合了兩種或多種不同的表面處理方法�����,突破傳統單一工藝局限�,通過多機制耦合作用實現材料表面綜合性能的顯著提升?典型技術組合方案諸如等離子噴涂結合激光處理?熱噴涂配合噴丸工藝?化學熱處理與電鍍技術的綜合應用等?

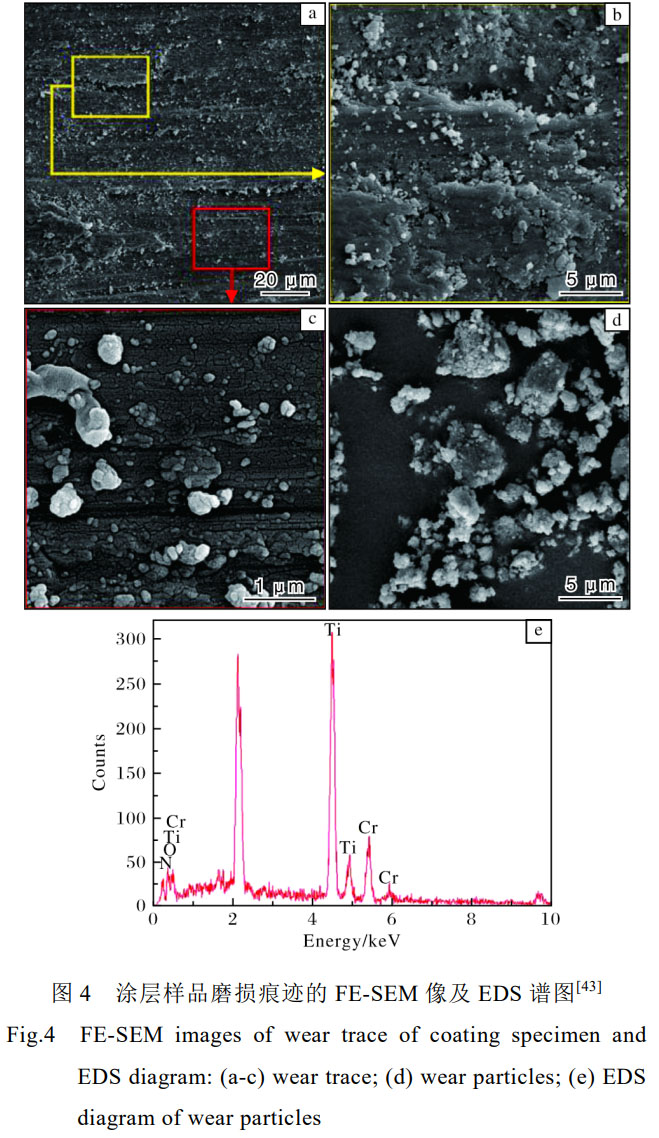

Shi 等 [40] 采用傳統噴丸結合振動光整 (vibratory finishing, VF) 對 TC17 鈦合金進行表面強化處理?相較于單一 SP 處理,SP+VF 能夠得到更低的表面粗糙度���,并保持相對穩定的梯度微觀結構和壓應力殘留層,使得復合處理試樣的高溫 (300 ℃) 疲勞強度相比基材高出 18.2%?Wang 等 [41] 結合 SP 和氮離子注入技術 (nitrogen ion implantation, NII) 對 TA15 鈦合金進行表面處理����,并對處理后的表面形貌?微觀結構?顯微硬度?殘余應力以及疲勞行為進行分析?研究發現,SP 和 NII 處理改變了 TA15 鈦合金的表面形貌,并在其表面產生了高密度位錯和較大的殘余壓應力?此外,合金表面局部應力集中得到緩解,疲勞成核位點被推移到表面以下��,同時裂紋萌生和擴展的難度增加����,疲勞壽命顯著提高?Dong 等 [42] 提出了一種新穎的復合表面處理方法,即在熱噴涂砂噴之前先對鈦合金進行 SP 預應力處理?研究表明,SP 處理在合金表面以下約 200 μm 的深度產生了大約 900 MPa 的高壓縮應力���,有效減輕了因噴砂所產生的尖銳特征而導致的應力集中?該預處理抑制了裂紋擴展,從而保證熱噴涂 TC4 鈦合金的疲勞強度?相比之下,未經 SP 預處理的樣品由于噴砂的負面影響�����,疲勞極限降低了 20%?此外�����,在噴砂之前進行 SP 預處理可以顯著提升涂層與基體的結合強度 (>60 MPa), 有效增強熱噴涂鈦合金的疲勞抗性?Tabrizi 等 [43] 采用電鍍鉻和等離子體氮化相結合的方法��,在純鈦基材上成功合成了鉻氮化物薄膜?該研究首先采用電鍍方法在純鈦表面涂覆一層薄鉻層,隨后在 600 ℃下進行 8 h 的等離子體氮化處理,以形成鉻氮化物薄膜?X 射線衍射 (XRD) 分析及硬度測試結果表明,涂層中形成了 Cr?N 相����,樣品表面顯微硬度達到了 1109 HV?.???對涂層試樣進行銷盤摩擦磨損試驗�����,試樣磨損痕跡的場發射掃描電子顯微鏡 (FE-SEM) 像及 EDS 譜圖如圖 4 所示 [43]?從圖 4 可以看出,涂層試樣在摩擦磨損試驗期間形成了 Cr?CrN/Cr?N?Cr?O??Ti 和 TiO?顆粒?鉻氧化物和鈦氧化物具有自潤滑特性,因而在摩擦磨損試驗中�,材料表面的平均摩擦系數僅為 0.16, 相比純鈦 (摩擦系數 1.12) 降幅達到 86%?綜上�����,鈦基材上合成的鉻氮化物層能夠有效提高材料的耐磨性?耐腐蝕性和表面硬度,為鈦材料在工程應用中的性能優化提供了新的思路?

目前,復合表面處理技術憑借其顯著的性能提升優勢�����,已在航空航天?生物醫療等高技術領域獲得廣泛應用?然而��,在實際服役過程中,該技術仍面臨若干關鍵問題亟待解決:① 改性層的力學性能穩定性不足��,難以滿足極端工況下長效服役的需求�;② 涂層裂紋萌生與擴展存在多機制競爭,易導致材料表面失效�;③ 涂層與基體結合強度低���,在循環載荷作用下易發生界面脫粘���;④ 現有研究多聚焦于單一性能指標��,缺乏對服役環境 (如高溫?腐蝕?交變載荷等) 耦合作用的系統研究,限制了該技術在更嚴苛工況中的應用拓展?

4���、結語

隨著新材料和新技術的不斷涌現,鈦合金表面處理技術將持續向復合化?智能化?綠色化方向發展:① 復合工藝的深度開發 現有技術如激光熔覆?微弧氧化和冷噴涂等各有優劣����,通過深度開發復合工藝����,可以實現鈦及鈦合金表面性能的綜合提升�����,使材料滿足不同工況下的嚴苛要求����;② 人工智能及數字化的深度探索 隨著我國智能制造技術的發展,表面處理技術將更加智能化和自動化�����,通過引入先進的傳感器?機器人技術和人工智能算法�����,可實現表面處理過程的實時監控和工藝優化,極大提高表面處理效率和質量�����;③ 可持續發展的深度推進 隨著全球對環境保護和可持續發展的重視�,開發無污染電解液 (微弧氧化) 和可回收噴涂材料 (冷噴涂) 等綠色技術,符合我國可持續發展的戰略要求��,有助于推動經濟?社會和環境的協調發展?

然而�����,目前新型鈦合金的設計與開發仍面臨很大的技術挑戰���,鈦合金的性能提升也進入到瓶頸期���,傳統的合金化策略在挖掘鈦合金性能潛力方面漸顯乏力��,且對于鈦合金性能的提升也有限?在此背景下,鈦合金表面處理技術具有顯著的優勢?表面處理技術可以在不改變鈦合金基體成分和性能的前提下��,通過改變表面狀態實現性能的提升?這種方法具有適應性強?成本效益高?效果顯著等特點�,未來將有望成為進一步提升鈦及鈦合金綜合性能最有效的方法之一?隨著原位表征技術和智能涂層設計的發展,表面處理技術正從經驗主導向精準調控演進��,為突破鈦合金性能瓶頸提供了極具潛力的技術路徑?

參考文獻 References

[1] Ma X L, Matsugi K, Shang Z F, et al. Design of α-type titanium alloys with improved corrosion resistance and tensile properties [J]. Rare Metal Materials and Engineering, 2024, 53 (4): 947-953.

[2] Guo J L, Wang F, Liou J J, et al. Parallel groove-textured TB6 titanium alloy surfaces for improving wettability, tribological properties and corrosion resistance [J]. Rare Metal Materials and Engineering, 2024, 53 (3): 617-624.

[3] 任曉龍�,陳宇,張勝���,等���。航空用超大規格 TC18 鈦合金棒材的制備及組織性能研究 [J]. 鈦工業進展����,2024, 41 (3): 14-18.

[4] Pawar A, Kamble D, Jadhav D B. Experimental investigation on titanium alloys for machining of stepped circular holes using ultrasonic-assisted hybrid ECM [J]. Journal of Engineering & Applied Science, 2024, 71: 58.

[5] Bai M H, Liu T Y, Liu B, et al. Preparation and properties of polyurethane cold galvanizing coatings with phosphoric acid modified zinc powder [J]. Surface & Coatings Technology, 2024, 489: 131128.

[6] Li G, Chi W Q, Wang W J, et al. High cycle fatigue behavior of additively manufactured Ti-6Al-4V alloy with HIP treatment at elevated temperatures [J]. International Journal of Fatigue, 2024, 184: 108287.

[7] 崔振鐸,朱家民,姜輝�����,等. Ti 及鈦合金表面改性在生物醫用領域的研究進展 [J]. 金屬學報����,2022, 58 (7): 837-856.

[8] 王欣,羅學昆,宇波,等���。航空航天用鈦合金表面工程技術研究進展 [J]. 航空制造技術,2022, 65 (4): 14-24.

[9] Hassani-Gangaraj S M, Moridi A, Guagliano M. Critical review of corrosion protection by cold spray coatings [J]. Surface Engineering, 2015, 31 (11): 803-815.

[10] Baptista A, Silva F J G, Porteiro J, et al. On the physical vapour deposition (PVD): evolution of magnetron sputtering processes for industrial applications [J]. Procedia Manufacturing, 2018, 17: 746-757.

[11] Khun N W, Tan A W Y, Bi K J W, et al. Effects of working gas on wear and corrosion resistances of cold sprayed Ti-6Al-4V coatings [J]. Surface & Coatings Technology, 2016, 302: 1-12.

[12] Hatem A, Lin J, Wei R, et al. Tribocorrosion behavior of low friction TiSiCN nanocomposite coatings deposited on titanium alloy for biomedical applications [J]. Surface and Coatings Technology, 2018, 347: 1-12.

[13] Sun L Z, Yuan G W, Gao L B, et al. Chemical vapour deposition [J]. Nature Reviews Methods Primers, 2021, 1: 5.

[14] Saeed M, Alshammari Y, Majeed S A, et al. Chemical vapour deposition of graphene-synthesis, characterisation, and applications: a review [J]. Molecules, 2020, 25 (17): 3856.

[15] Radtke A, Ehlert M, Grodzicka M, et al. Studies on silver ions releasing processes and mechanical properties of surface-modified titanium alloy implants [J]. International Journal of Molecular Sciences, 2018, 19 (12): 3962.

[16] Baltatu M S, Vizureanu P, Sandu A V, et al. Microstructural analysis and tribological behavior of Ti-based alloys with a ceramic layer using the thermal spray method [J]. Coatings, 2020, 10 (12): 1216.

[17] Nelson G M, Nychka J A, Mcdonald A G. Flame spray deposition of titanium alloy-bioactive glass composite coatings [J]. Journal of Thermal Spray Technology, 2011, 20 (6): 1339-1351.

[18] Penyashki T, Kamburov V, Kostadinov G, et al. Some ways to increase the wear resistance of titanium alloys [J]. Journal of the Balkan Tribological Association, 2021, 27 (1): 1-20.

[19] Han X, Ma J X, Tian A X, et al. Surface modification techniques of titanium and titanium alloys for biomedical orthopaedics applications: a review [J]. Colloids and Surfaces B: Biointerfaces, 2023, 227: 113339.

[20] 郭孟秋,唐斌�,范鑫�,等���。鈦合金零件表面爆炸噴涂修復 [J]. 航空維修與工程�,2015 (9): 121-123.

[21] Liu G R, Wang L. Durable TBCs with self-enhanced thermal insulation based on co-design on macro- and micro-structure [J]. Applied Surface Science, 2019, 483: 472-480.

[22] Luo Y, Gao L P, Hu J Q, et al. Mechanical properties and in vitro human gingival fibroblasts compatibility of plasma-sprayed zirconia-coated titanium alloy abutment [J]. Materials Letters, 2022, 324: 132702.

[23] Kurdi A, Almalki D, Degnah A, et al. Microstructure and micro-mechanical properties of thermally sprayed HA-TiO2 coating on beta-titanium substrate [J]. Materials, 2025, 18 (3): 540.

[24] 周志強,郝嬌山,宋文文�,等�����。鈦合金表面等離子噴涂 Al2O3-40% TiO2 陶瓷涂層的高溫摩擦磨損性能 [J]. 表面技術,2023, 52 (12): 351-359.

[25] Wang T, Zhang Q N, Yu SM, et al. Development of latent fingermarks by unbalanced magnetron sputtering deposited ultra-thin metal film [J]. Vacuum, 2021, 194: 110577.

[26] Rosaz G, Bartkowska A, Carlos C P A, et al. Niobium thin film thickness profile tailoring on complex shape substrates using unbalanced biased High Power Impulse Magnetron Sputtering [J]. Surface and Coatings Technology, 2022, 436: 128306.

[27] Choi Y H, Huh J Y, Baik Y J. Radial microstructural nonuniformity of boron nitride films deposited on a wafer scale substrate by unbalanced magnetron sputtering [J]. Thin Solid Films, 2023, 769: 139753.

[28] Fu Y Q, Zhou F, Zhang M D, et al. Structural, mechanical and tribocorrosion performances of CrMoSiN coatings with various Mo contents in artificial seawater [J]. Applied Surface Science, 2020, 525 (18): 146629.

[29] Unal O, Maleki E, Karademir I, et al. Effects of conventional shot peening, severe shot peening, re-shot peening and precised grinding operations on fatigue performance of AISI 1050 railway axle steel [J]. International Journal of Fatigue, 2022, 155: 106613.

[30] Ravnikar D, Sturm R, Zagar S. Effect of shot peening on the strength and corrosion properties of 6082-T651 aluminium alloy [J]. Materials, 2023, 16 (14): 4976.

[31] Maleki E, Unal O, Amanov A. Novel experimental methods for the determination of the boundaries between conventional, severe and over shot peening processes [J]. Surfaces and Interfaces, 2018, 13: 233-254.

[32] Ji D D, Chen H D, Zhang J W, et al. Influence of micro-shot peening and traditional shot peening on fatigue performance and fracture behaviors of Ti-6Al-4V alloy [J]. International Journal of Fatigue, 2025, 194: 108837.

[33] 孟憲凱,張韓�,宋福陽�,等���。雙脈沖激光沖擊強化 Ti6Al4V 鈦合金微觀組織與拉伸性能研究 [J]. 中國激光�,2024, 51 (20): 2002201.

[34] Fogagnolo J B, Rodrigues A V, Sallica-Leva E, et al. Surface stiffness gradient in Ti parts obtained by laser surface alloying with Cu and Nb [J]. Surface & Coatings Technology, 2016, 297: 34-42.

[35] Grabarczyk J, Batory D, Kaczorowski W, et al. Comparison of different thermo-chemical treatments methods of Ti-6Al-4V alloy in terms of tribological and corrosion properties [J]. Materials, 2020, 13 (22): 5192.

[36] Wu X, Guan J, Liu J, et al. Corrosion behavior of TA2 titanium alloy vacuum induction carburizing layer in fluorine-containing mixed acid [J]. Surface Technology, 2019, 48: 304-311.

[37] Dong B Z, Guo X H, Zhang K D, et al. Combined effect of laser texturing and carburizing on the bonding strength of DLC coatings deposited on medical titanium alloy [J]. Surface and Coatings Technology, 2022, 429: 127951.

[38] Zhao G H, Aune R E, Espallargas N. Tribocorrosion studies of metallic biomaterials: the effect of plasma nitriding and DLC surface modifications [J]. Journal of the Mechanical Behavior of Biomedical Materials, 2016, 63: 100-114.

[39] Seo D M, Hwang T W, Moon Y H. Carbonitriding of Ti-6Al-4V alloy via laser irradiation of pure graphite powder in nitrogen environment [J]. Surface and Coatings Technology, 2019, 363: 244-254.

[40] Shi H L, Liu D X, Pan Y F, et al. Effect of shot peening and vibration finishing on the fatigue behavior of TC17 titanium alloy at room and high temperature [J]. International Journal of Fatigue, 2021, 151: 106391.

[41] Wang Y M, Wang X, Xu C L, et al. Effect of shot peening and nitrogen ion implantation on the fatigue behavior of TA15 titanium alloys [J]. International Journal of Fatigue, 2023, 172: 107649.

[42] Dong X X, Lu J Z, Zhang Z L, et al. Enhancing fatigue performance of thermal spray coated titanium alloy by shot peening before grit blasting [J]. Journal of Thermal Spray Technology, 2024, 33 (8): 2784-2800.

[43] Tabrizi A T, Aghajani H, Laleh F F. Tribological characterization of hybrid chromium nitride thin layer synthesized on titanium [J]. Surface and Coatings Technology, 2021, 419: 127317.

(注,原文標題:鈦及鈦合金表面處理技術研究進展)

相關鏈接