鈦合金憑借比強度高、耐蝕性優異、高溫性能穩定等特點,已成為航空航天、艦船、核電等高端裝備領域的關鍵結構材料。其中,鈦合金棒材作為承力構件的基礎形態,其性能直接決定了終端產品的可靠性與服役壽命。近年來,隨著新一代航空發動機、航天器對材料性能要求的提升,鈦合金棒材的制備工藝優化、性能調控及標準化工作成為研究熱點。

我國鈦合金棒材產業已形成從熔煉、鍛造到表面處理的完整產業鏈,寶鈦集團、寶雞鈦業等企業在TC4、TA15等主流牌號上實現了規模化生產。然而,高端產品如高溫鈦合金棒材仍面臨工藝穩定性不足、性能波動大等問題,部分關鍵指標與國際先進水平存在差距。激光沖擊強化、精密鍛造等先進工藝的應用為性能提升提供了新途徑,而GB/T38917-2020等標準的實施則為產業規范化發展奠定了基礎。

寶雞凱澤金屬系統整合鈦合金棒材的制備工藝、性能表征及標準要求,重點分析鍛造工藝與激光沖擊強化對組織性能的影響,結合國家標準探討質量控制要點,為高性能鈦合金棒材的研發與應用提供參考。

一、鈦合金棒材的制備工藝及組織調控

(一)鍛造工藝:組織細化與性能優化的核心環節

鍛造是鈦合金棒材成形與組織調控的關鍵工序,通過控制變形溫度、變形量及冷卻速率,可實現對晶粒尺寸、相組成的精準調控。針對BTi62鈦合金(Ti-Al-Mo系近α型合金)的研究表明,不同鍛造工藝對組織與性能的影響顯著:

β鍛造工藝(工藝1)采用“相變點以上開坯+相變點以下精鍛”的兩步法:鑄錠經1200℃開坯后,在β相變點(1000~1020℃)以上30~50℃進行多火次中間鍛造,獲得φ80mm中間坯;最終在相變點以下30~50℃完成成品鍛造(變形量88%),得到φ27.5mm棒材。該工藝下,粗大的魏氏組織被徹底破碎,形成β基體上均勻分布的片狀α與少量等軸α組織(圖1a),室溫屈服強度達920MPa,延伸率17%,高溫(400℃)抗拉強度610MPa,斷面收縮率65%。

α+β兩相區鍛造工藝(工藝2)全程在相變點以下30~50℃進行,中間坯與成品鍛造均未超過β相變點,組織以等軸α相為主。其室溫抗拉強度略高于工藝1(965MPavs940MPa),但延伸率較低(15%vs17%),且高溫強度稍遜(590MPavs610MPa)。

工藝對比顯示,β鍛造工藝因變形溫度高、抗力小,鍛造火次減少30%,生產效率顯著提升,更適合規模化生產。此外,該工藝所得棒材的強塑性匹配更優,尤其高溫性能優勢明顯,滿足航空發動機葉片等高溫承力構件的需求。

(二)激光沖擊強化:表面改性與疲勞性能調控

激光沖擊強化(LSP)作為一種新型表面改性技術,通過高功率密度(GW/cm2級)、短脈沖(ns級)激光誘導的沖擊波在材料表層引入殘余壓應力,可顯著提升疲勞壽命與抗腐蝕性能。對TC4-DT鈦合金棒件的研究表明,LSP工藝參數對殘余應力分布及疲勞性能影響顯著:

殘余應力場分布有限元模擬(ABAQUS)顯示,激光沖擊后棒件表面形成深度0.15~1.15mm的殘余壓應力層,峰值壓力從3GPa增至8GPa時,表面壓應力從44MPa升至678MPa,壓應力層深度從0.15mm增至1.15mm。同時,內部產生拉應力,最大值從31MPa增至142MPa,且拉應力區域面積約為壓應力層的5~8倍。

疲勞性能變化拉-拉疲勞試驗(應力比R=0.1,頻率40Hz)表明,未沖擊試樣壽命約68萬次,而經8.7GW/cm2、24GW/cm2、61.5GW/cm2沖擊后,壽命分別降至18.8萬次、20萬次、3.9萬次,呈現“負增益”現象。斷口分析顯示,沖擊后疲勞裂紋源從表面轉移至內部最大拉應力區,且隨沖擊功率升高,裂紋源深度從2.04mm增至4.11mm。

這一現象源于內部拉應力與外加載荷的疊加效應,加速了裂紋擴展。因此,LSP對鈦合金棒材的適用性需結合服役工況:對承受彎曲或扭轉載荷的構件(表面受拉),LSP可發揮壓應力的保護作用;而對軸向拉伸為主的構件,需謹慎使用或優化工藝參數。

二、鈦合金棒材的性能表征與服役行為

(一)力學性能的多維度評價

鈦合金棒材的力學性能需從室溫、高溫及持久性能多維度評估,不同牌號與工藝的差異顯著:

室溫性能按GB/T38917-2020,TC4棒材(直徑12~150mm)要求抗拉強度≥895MPa,屈服強度≥825MPa,延伸率≥9%。實際測試中,β鍛造的BTi62棒材抗拉強度940~955MPa,屈服強度920~925MPa,延伸率17%~19%,優于TC4標準,且斷面收縮率達51%,顯示優異的塑性儲備。

高溫性能400℃時,BTi62工藝1的抗拉強度600~610MPa,屈服強度510MPa,遠高于TC4的標準要求(≥600MPa)。TA15合金在500℃時抗拉強度≥570MPa,持久性能(470MPa載荷下)≥50h,滿足發動機機匣等部件的高溫服役需求。

疲勞性能TC4-DT棒材的疲勞極限(10?次)約為600MPa,經優化的β鍛造工藝可提升10%~15%。但需注意,激光沖擊等表面處理可能導致疲勞性能波動,需通過工藝參數匹配實現性能增益。

(二)微觀組織與性能的關聯機制

組織特征是決定鈦合金性能的核心因素,主要表現為:

晶粒尺寸與形態β鍛造工藝通過高溫變形與動態再結晶,使BTi62的α相晶粒細化至5~10μm,且分布均勻,相比兩相區鍛造的15~20μm晶粒,強度提升5%~8%,塑性提高15%~20%。

相組成與分布TC4合金中的α相(HCP結構)與β相(BCC結構)比例約為7:3,經800℃退火后,α相呈等軸狀,β相沿晶界連續分布,保證了良好的強塑性平衡。而BTi62因Mo元素的β穩定作用,β相比例提高至40%,高溫穩定性更優。

殘余應力的影響激光沖擊引入的表面壓應力可抑制裂紋萌生,但內部拉應力可能成為裂紋擴展的驅動力。對TC4-DT的研究表明,當表面壓應力≥400MPa且內部拉應力≤100MPa時,可實現疲勞壽命正增益(提升20%~30%)。

三、航空航天用鈦合金棒材的標準化要求

GB/T38917-2020《航空航天用高溫鈦合金棒材》為鈦合金棒材的生產與檢驗提供了規范,核心要求包括:

(一)材料與熔煉

鑄錠要求至少經兩次熔煉,最后一次必須采用真空自耗電弧爐,首次可采用電子束冷床爐或等離子束冷床爐。自耗電極禁止使用鎢極氬弧焊焊接,避免鎢污染。

化學成分需符合GB/T3620.1,允許偏差按GB/T3620.2,如TC4中Al含量5.5%~6.8%,V含量3.5%~4.5%,Fe≤0.30%。

(二)力學性能指標

室溫性能不同牌號差異顯著:

TA7(直徑12~100mm):抗拉強度≥785MPa,屈服強度≥700MPa,延伸率≥10%

TC17:抗拉強度≥1120MPa,屈服強度≥1030MPa,延伸率≥7%

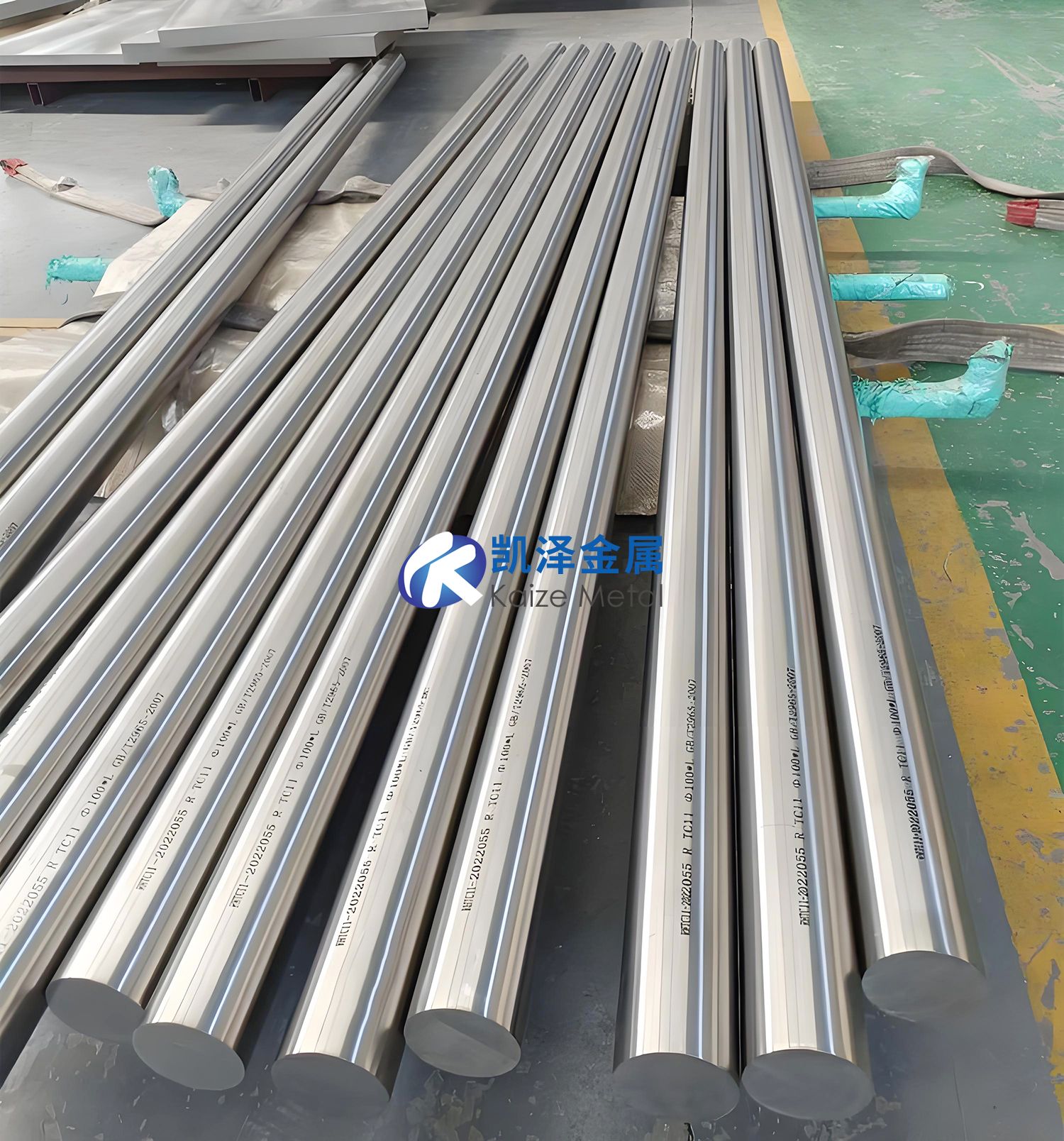

高溫性能TC11在500℃時抗拉強度≥685MPa,持久性能(640MPa載荷)≥35h;TA33在600℃時抗拉強度≥600MPa,持久性能(310MPa載荷)≥100h。

(三)質量控制與檢驗

超聲檢測直徑12~60mm棒材按A1級驗收,60~150mm按A級,>150mm按B級(GB/T5193)。

組織要求低倍組織不允許有裂紋、縮尾、夾雜;高倍組織無完整原始β晶界,TA7應為等軸α或混合組織,其他牌號為兩相區加工組織。

尺寸偏差直徑12~100mm允許±1.0mm,100~150mm±2.0mm,>250mm±4.0mm,平直度≤5mm/m。

四、工藝-性能-標準的協同優化路徑

(一)工藝參數的精準調控

鍛造工藝優化

對近α型合金(如BTi62、TA15),優先采用β鍛造工藝,控制開坯溫度在相變點以上50℃,精鍛溫度在相變點以下30℃,變形量≥80%,以實現晶粒細化與相分布均勻。

對α+β型合金(如TC4、TC11),可采用“β開坯+α+β精鍛”復合工藝,兼顧強度與塑性。

激光沖擊工藝適配

針對承受彎曲載荷的棒材(如傳動軸),采用中等功率密度(5~10GW/cm2)沖擊,形成0.5~0.8mm壓應力層,避免內部拉應力過高。

沖擊路徑采用50%搭接率,減少應力突變,降低裂紋萌生風險。

(二)性能波動的控制策略

成分均勻性控制采用三次真空自耗熔煉,使合金元素偏析度≤5%,氣體雜質(O、N、H)總量≤0.15%。

組織一致性保障通過等溫鍛造(保持溫度波動≤±10℃)與在線顯微組織監測,確保批量化生產中晶粒尺寸偏差≤20%。

殘余應力調控激光沖擊后增加去應力退火(500℃×1h),可使內部拉應力降低30%~40%,緩解疲勞性能惡化。

(三)標準化與產業協同

標準的動態更新結合新型合金(如TC25、TA33)的研發進展,補充高溫持久、疲勞性能等指標,完善檢驗方法。

產學研用聯動建立“企業-研究院-用戶”聯合驗證平臺,如寶鈦集團與中國航發黎明合作開展TC11棒材的發動機臺架試驗,加速成果轉化。

工藝數據庫建設整合不同牌號、規格棒材的工藝-性能數據,形成數字化模型,為智能化生產提供支撐。

全文總結

鈦合金棒材的制備工藝、性能調控與標準化是推動其在高端裝備領域應用的三大支柱。鍛造工藝通過β相變點上下的溫度控制,實現了組織細化與性能優化,其中β鍛造工藝在效率與高溫性能上優勢顯著;激光沖擊強化作為表面改性技術,其應用需結合服役載荷類型,避免內部拉應力導致的疲勞性能退化;GB/T38917-2020等標準的實施,為質量控制提供了統一規范,但其指標體系仍需隨新材料研發動態完善。

未來發展應聚焦三方面:一是開發精準控溫的智能化鍛造裝備,提升工藝穩定性;二是研究殘余應力的多場耦合調控機制,實現激光沖擊的性能正增益;三是構建“材料-工藝-性能-標準”一體化體系,推動鈦合金棒材向更高強度、更長壽命、更寬溫度范圍發展。通過工藝創新與標準化協同,我國鈦合金棒材產業將逐步實現從“跟跑”到“領跑”的跨越,為航空航天等戰略領域提供堅實的材料支撐。

相關鏈接