引言

鈦合金作為一種具有比強(qiáng)度、比剛度高,耐熱性好的金屬材料,并且其抗疲勞、抗腐蝕能力出眾,工作溫度范圍寬,在航空航天、醫(yī)療、船舶、軍工等領(lǐng)域得到廣泛關(guān)注與應(yīng)用[1,2]。然而,從加工制造角度來(lái)看,鈦合金具有導(dǎo)熱系數(shù)小、比熱小、彈性模量低、化學(xué)活性很強(qiáng)等特點(diǎn),因此,其加工困難,從而使其成為國(guó)內(nèi)外學(xué)者研究的熱點(diǎn)。解決鈦合金加工中的上述問(wèn)題,關(guān)鍵在于研究鈦合金的切削機(jī)理以及切削參數(shù)的合理選擇[3]。銑削力和材料去除率是材料銑削加工過(guò)程中重要的物理量,對(duì)加工零件的加工效率、加工質(zhì)量及加工能耗產(chǎn)生很大的影響。于是,以最小銑削力、最大材料去除率為目標(biāo),進(jìn)行參數(shù)的合理選擇。然而,材料去除率與銑削力互相矛盾,一方最優(yōu)將會(huì)導(dǎo)致另一方做出妥協(xié),為解決這一問(wèn)題,需進(jìn)行多目標(biāo)優(yōu)化,以獲得目標(biāo)函數(shù)的最佳適應(yīng)值[4]。目前,國(guó)內(nèi)外眾多學(xué)者對(duì)鈦合金材料進(jìn)行了一系列研究。Zhu等[5]針對(duì)小型CBN磨頭磨削鈦合金建立了磨削力數(shù)值預(yù)測(cè)模型,以便對(duì)工藝參數(shù)進(jìn)行優(yōu)化。Wu等[6]以航空發(fā)動(dòng)機(jī)TC4鈦合金整體葉盤葉片為研究對(duì)象,研究了整體葉盤葉片表面波紋度的形成機(jī)理和優(yōu)化方法。Shen等[7]對(duì)鈦合金表面變質(zhì)層進(jìn)行銑削研究,分析了表面變質(zhì)層的形成機(jī)理,得出了各參數(shù)對(duì)表面粗糙度和殘余應(yīng)力的影響規(guī)律,并建立了預(yù)測(cè)模型。根據(jù)TC4高速切削中銑削力的方差分析和回歸模型,Ngoc等[8]指出進(jìn)給速度和軸向切深是影響銑削力的最重要因素。基于Box-Behnken設(shè)計(jì)實(shí)驗(yàn),Karkalos等[9]指出進(jìn)給速度對(duì)表面粗糙度的影響起著主導(dǎo)作用。近年來(lái),切削參數(shù)優(yōu)化受到了廣泛的關(guān)注并被大量研究。易茜等[10]利用多目標(biāo)水循環(huán)算法實(shí)現(xiàn)加工變形和加工效率的調(diào)節(jié)最優(yōu)。Monir等[11]基于回歸和遺傳算法對(duì)126BHN低合金鋼進(jìn)行切削參數(shù)優(yōu)化,得到最佳表面粗糙度。Ven‐katesh等[12]利用響應(yīng)面法設(shè)計(jì)實(shí)驗(yàn)建立目標(biāo)函數(shù),采用遺傳算法、模擬退火算法和神經(jīng)網(wǎng)絡(luò)算法進(jìn)行優(yōu)化,對(duì)預(yù)測(cè)值進(jìn)行分析比較,得到最優(yōu)值。

Ojordje等[13]基于遺傳算法對(duì)AISI1040鋼進(jìn)行干式車削,以最小化表面磨損、最小化表面粗糙度和最大化材料去除率為目標(biāo),進(jìn)行多目標(biāo)優(yōu)化,通過(guò)改變遺傳算法的參數(shù)來(lái)獲得目標(biāo)函數(shù)的最優(yōu)值。本文以銑削參數(shù)(銑削速度vc、每齒進(jìn)給量fz、銑削深度ap和銑削寬度ae)為變量,選用L16(45)正交表,設(shè)計(jì)四因素四水平正交實(shí)驗(yàn)。基于極差分析,找出銑削參數(shù)對(duì)銑削力和材料去除率的影響規(guī)律。以最小銑削力、最大材料去除率為目標(biāo),分別以灰色關(guān)聯(lián)分析法(GRA)和粒子群優(yōu)化(PSO)算法進(jìn)行參數(shù)優(yōu)化,對(duì)比分析得到最優(yōu)值。在PSO優(yōu)化前,基于回歸分析建立銑削力與銑削參數(shù)的二階多項(xiàng)式數(shù)學(xué)模型,為PSO優(yōu)化模型做準(zhǔn)備。最后,對(duì)優(yōu)化結(jié)果進(jìn)行實(shí)驗(yàn)驗(yàn)證與比較,選擇最佳優(yōu)化方法。

1、實(shí)驗(yàn)條件和方法

1.1 實(shí)驗(yàn)條件

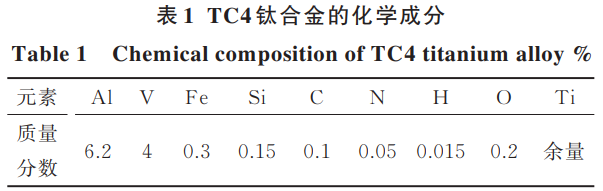

實(shí)驗(yàn)以鈦合金Ti-6Al-4V(TC4)薄壁件為研究對(duì)象,其中薄壁件大小為50mm×50mm×5mm,鈦合金的化學(xué)成分如表1所示。通過(guò)專用夾具,把工件的一端固定在工作臺(tái),刀具按照預(yù)先設(shè)定的參數(shù)在工件的另一端運(yùn)行加工。

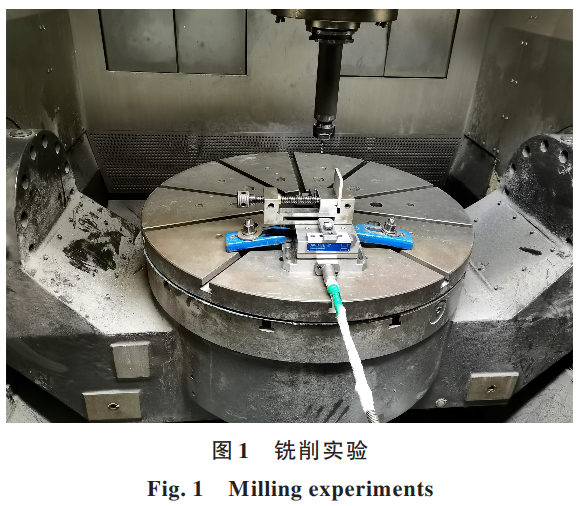

銑削實(shí)驗(yàn)現(xiàn)場(chǎng)如圖1所示。實(shí)驗(yàn)設(shè)備采用大連三壘SVW80C-3D增減材復(fù)合五軸加工中心,加工刀具選擇YG8-4B-R3.0四刃硬質(zhì)合金球頭銑刀,加工過(guò)程產(chǎn)生的銑削力由Kistler三向銑削測(cè)力儀進(jìn)行采集。

1.2 實(shí)驗(yàn)方法

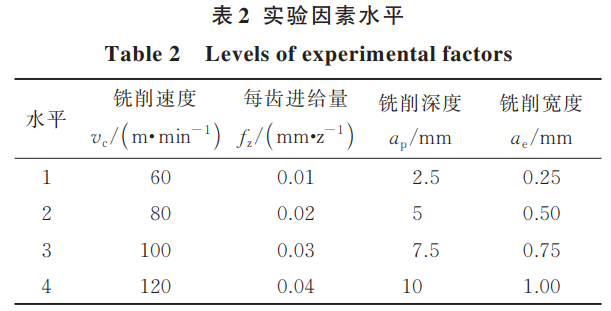

為探究銑削加工參數(shù)對(duì)銑削力以及材料去除率的影響規(guī)律并尋求最佳參數(shù)組合,基于正交實(shí)驗(yàn)方法設(shè)計(jì)實(shí)驗(yàn),加工方式采用側(cè)銑(順銑)、干潤(rùn)滑。本實(shí)驗(yàn)選用L16(45)正交表,設(shè)計(jì)四因素四水平正交實(shí)驗(yàn),銑削加工參數(shù)分別為:銑削速度vc(mmin)、每齒進(jìn)給量fz(mmz)、銑削深度ap(mm)和銑削寬度ae(mm)。

表2為實(shí)驗(yàn)因素水平。

2、實(shí)驗(yàn)結(jié)果及討論

2.1 數(shù)據(jù)處理

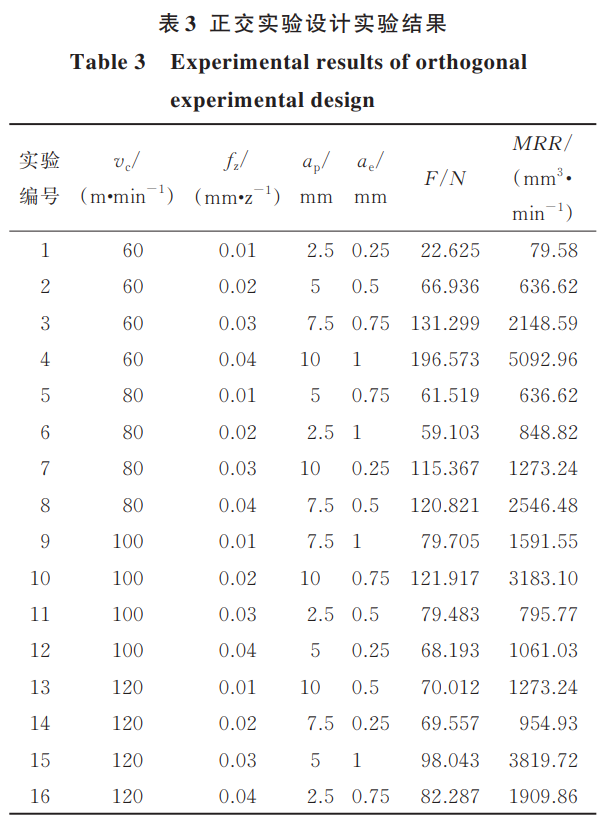

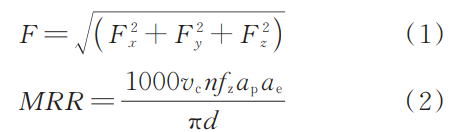

為了得到科學(xué)觀測(cè)值,在測(cè)力儀采集的數(shù)據(jù)中,取相對(duì)平緩穩(wěn)定位置數(shù)據(jù)的均值分別作為X、Y和Z方向的銑削力數(shù)值。根據(jù)式(1)和(2)分別求出合力F和材料去除率MRR。得到最終實(shí)驗(yàn)結(jié)果,如表3所示。

式中:Fx為x方向的銑削分力;Fy為y方向的銑削分力;Fz為z方向的銑削分力;d為銑刀直徑,本實(shí)驗(yàn)d取6mm;n為銑刀刃數(shù),本實(shí)驗(yàn)n取4。

2.2 銑削合力F

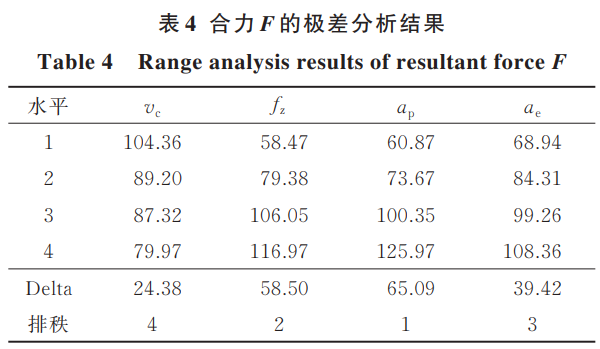

采用極差分析法處理數(shù)據(jù),來(lái)判斷銑削參數(shù)對(duì)銑削合力F的影響程度。表4為合力F的極差分析結(jié)果,圖2為各銑削參數(shù)對(duì)F的影響。根據(jù)結(jié)果分析可知,銑削速度vc對(duì)銑削合力F的影響呈負(fù)相關(guān),每齒進(jìn)給量fz、銑削深度ap和銑削寬度ae對(duì)銑削合力F的影響呈正相關(guān),影響程度大小依次為銑削深度ap、每齒進(jìn)給量fz、銑削寬度ae、銑削速度vc。

2.3 材料去除率MRR

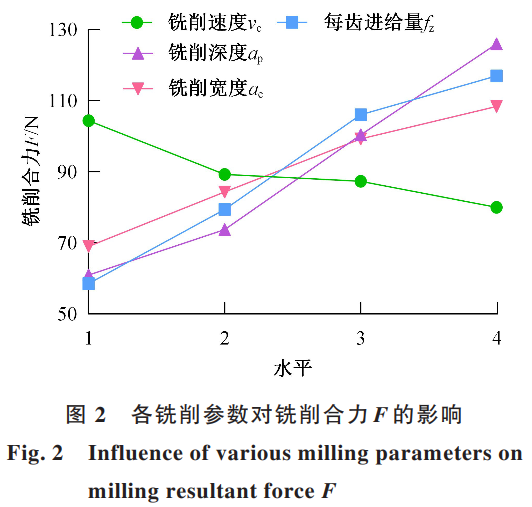

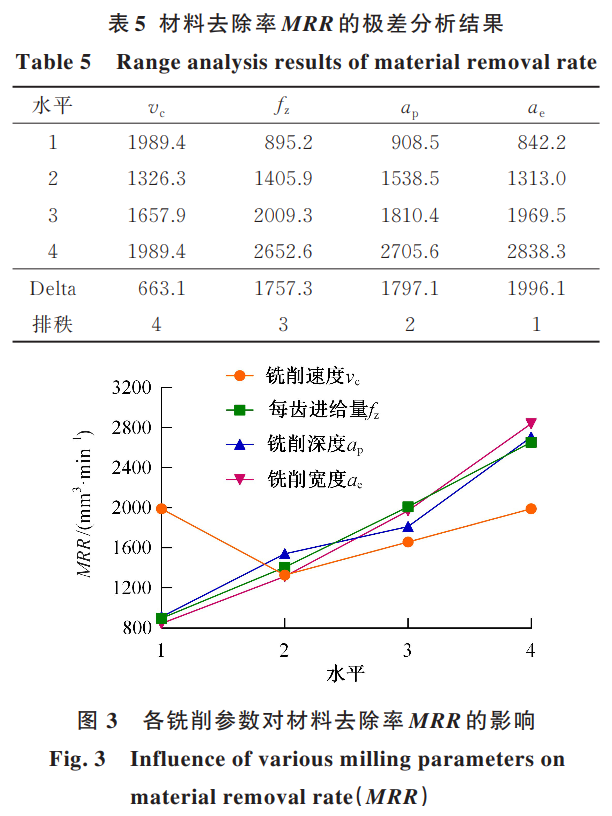

同樣采用極差分析法進(jìn)行數(shù)據(jù)處理,來(lái)判斷銑削參數(shù)對(duì)材料去除率MRR的影響程度。表5為材料去除率MRR的極差分析結(jié)果,圖3為各銑削參數(shù)對(duì)材料去除率MRR的影響。

根據(jù)結(jié)果分析可知,材料去除率MRR隨著每齒進(jìn)給量fz、銑削深度ap和銑削寬度ae的增大而增大;對(duì)于銑削速度vc,材料去除率MRR先隨其增大而減小,后隨其增大而增大。銑削參數(shù)對(duì)材料去除率MRR的影響程度大小依次為銑削寬度ae、銑削深度ap、每齒進(jìn)給量fz、銑削速度vc。

3、銑削參數(shù)優(yōu)化

3.1 基于灰色關(guān)聯(lián)分析的參數(shù)優(yōu)化

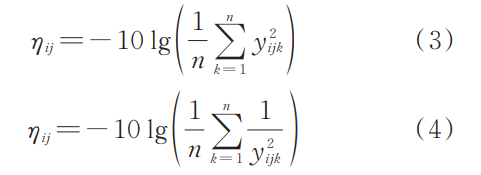

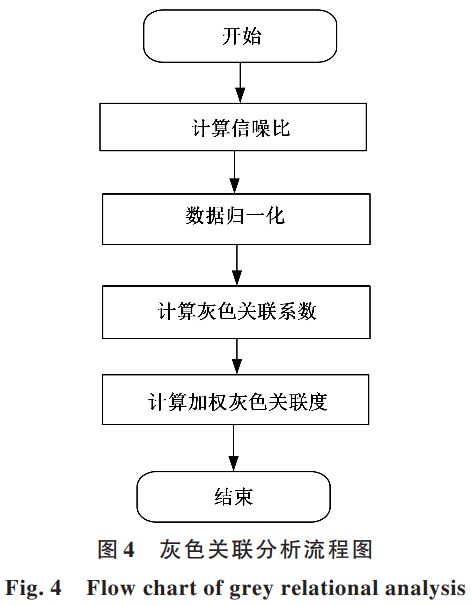

3.1.1 灰色關(guān)聯(lián)分析(GRA) 本文以合力F和材料去除率MRR為響應(yīng)量進(jìn)行優(yōu)化研究,屬于多目標(biāo)優(yōu)化問(wèn)題。為了解決多目標(biāo)優(yōu)化的復(fù)雜性問(wèn)題,利用灰色關(guān)聯(lián)分析(GRA)的方法,將多目標(biāo)優(yōu)化轉(zhuǎn)化為單目標(biāo)優(yōu)化[14-17]。如圖4所示,灰色關(guān)聯(lián)分析的步驟如下:步驟1:計(jì)算信噪比信噪比(S/N)是獲得最佳因子水平最合適的方法。假設(shè)ηij為第i次實(shí)驗(yàn)第j個(gè)響應(yīng)的信噪比;

yijk為第i次實(shí)驗(yàn)第j個(gè)響應(yīng)在第k次重復(fù)實(shí)驗(yàn)下的實(shí)驗(yàn)數(shù)值;n為重復(fù)實(shí)驗(yàn)的次數(shù),則信噪比的計(jì)算公式如下所示:

式(3)適用于“越小越好”的響應(yīng),而式(4)適用于“越大越好”的響應(yīng)。對(duì)于銑削力而言,銑削力越小越好,故選用“越小越好”響應(yīng),即式(3);另一方面,針對(duì)材料去除率,材料去除率越高,性能越好,于是選擇式(4)。步驟2:數(shù)據(jù)歸一化對(duì)每個(gè)響應(yīng)的實(shí)驗(yàn)數(shù)據(jù)進(jìn)行歸一化處理,使其介于0和1之間,以降低可變性,此過(guò)程也稱為灰色關(guān)聯(lián)生成。

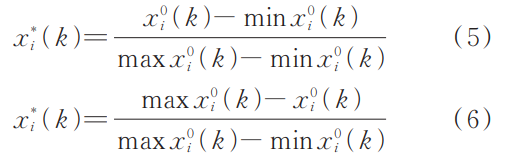

式中:

x*i(k)為歸一化數(shù)值,x0i(k)為原始的實(shí)驗(yàn)數(shù)據(jù);maxx0i(k)為第i個(gè)數(shù)列中所有實(shí)驗(yàn)的最高水平;minx0i(k)為第i個(gè)數(shù)列中所有實(shí)驗(yàn)的最低水平。對(duì)于銑削力選用式(6),即“越小越好”響應(yīng);對(duì)于材料去除率選用式(5),即“越大越好”響應(yīng)。步驟3:計(jì)算灰色關(guān)聯(lián)系數(shù)(GRC)將數(shù)據(jù)歸一化后,計(jì)算灰色關(guān)聯(lián)系數(shù):

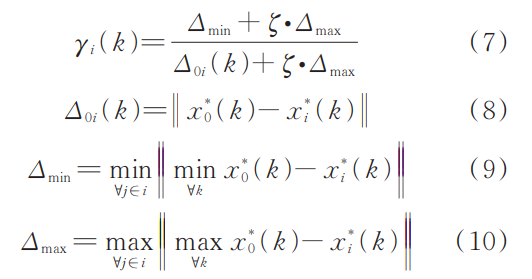

式中:

γi(k)為灰色關(guān)聯(lián)系數(shù);ζ為分辨系數(shù),其作用在于提高關(guān)聯(lián)系數(shù)之間的差異顯著性,ζ∈[0,1],通常ζ取0.5;Δ0i(k)為參考序列(x*0(k)=1)和比較序列(x*

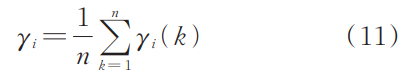

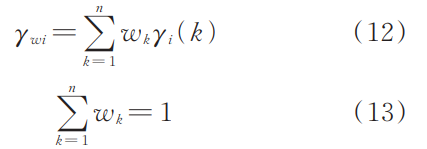

i(k))的差值,信噪比、歸一化、GRC的數(shù)據(jù)處理結(jié)果如表6所示。步驟4:計(jì)算加權(quán)灰色關(guān)聯(lián)度(WGRG) 通過(guò)取每個(gè)性能特征的灰色關(guān)聯(lián)系數(shù)的平均值來(lái)計(jì)算灰色關(guān)聯(lián)度(GRG),數(shù)學(xué)表達(dá)式如下:

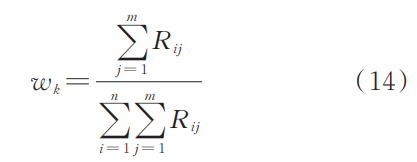

式中:γi為第i次實(shí)驗(yàn)的灰色關(guān)聯(lián)度;n為響應(yīng)量的數(shù)量。在實(shí)際的工程應(yīng)用中,每個(gè)響應(yīng)的重要性是不同的。為了研究每個(gè)響應(yīng)的影響,需對(duì)其分配權(quán)重因子。則加權(quán)灰色關(guān)聯(lián)度(WGRG)數(shù)學(xué)表達(dá)式如式(12)所示:

式中:γwi為加權(quán)灰色關(guān)聯(lián)度;wk為每個(gè)響應(yīng)量的權(quán)重因子。

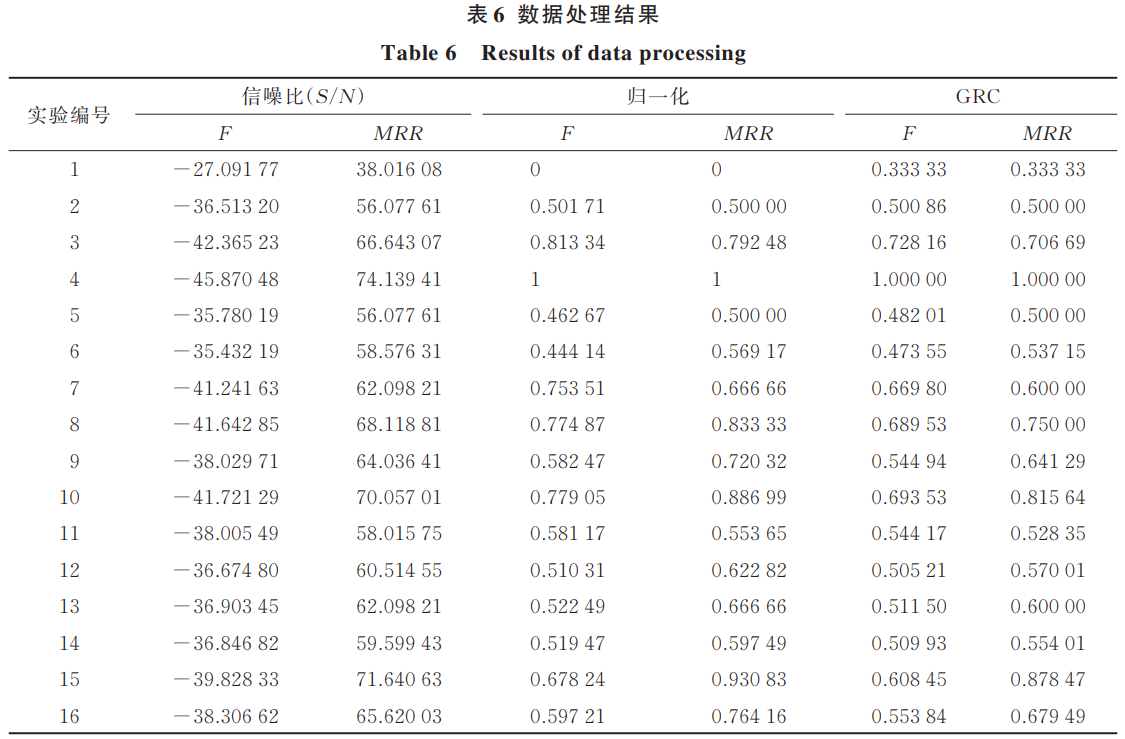

式中:Rij為灰色關(guān)聯(lián)系數(shù)極差;n、m分別為響應(yīng)量數(shù)目、銑削參數(shù)數(shù)目。在本研究中,根據(jù)實(shí)驗(yàn)設(shè)計(jì),n、m分別取2、4。

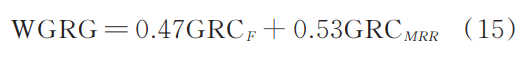

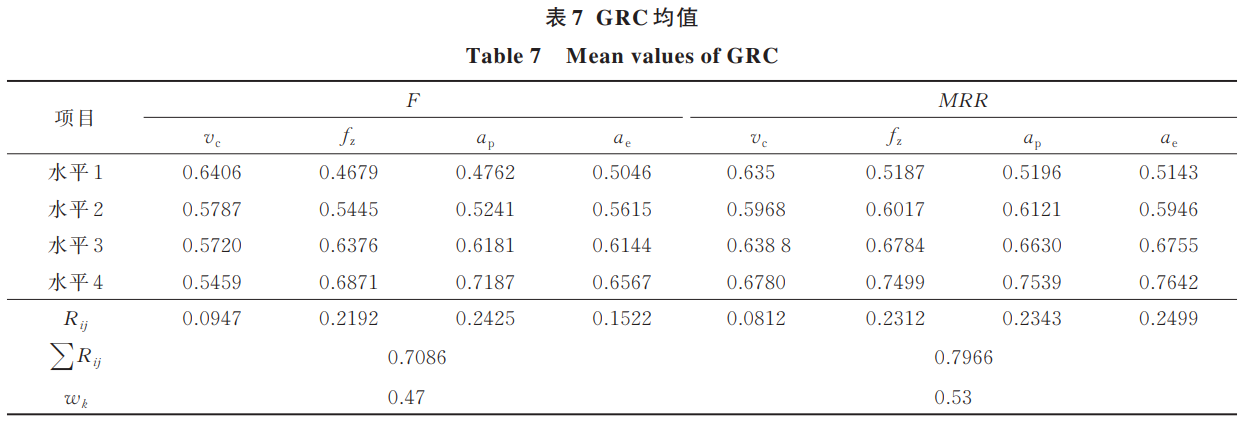

表7為各個(gè)水平灰色關(guān)聯(lián)系數(shù)的均值。根據(jù)所得到的權(quán)重系數(shù),可得加權(quán)灰色關(guān)聯(lián)度公式如下:

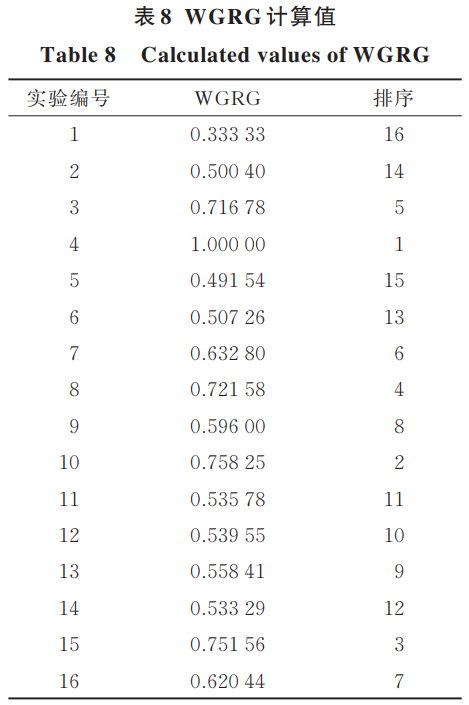

式中:WGRG為加權(quán)灰色關(guān)聯(lián)度;GRCF和GRCMRR分別為銑削力和材料去除率的灰色關(guān)聯(lián)系數(shù)。響應(yīng)的加權(quán)灰色關(guān)聯(lián)度值如表8所示,根據(jù)加權(quán)灰色關(guān)聯(lián)度可知,第4組銑削參數(shù)優(yōu)良。

3.1.2 基于GRA參數(shù)優(yōu)化

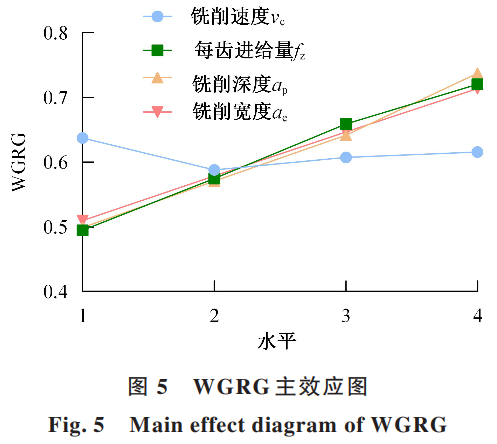

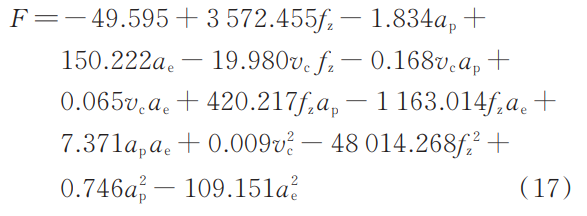

通過(guò)上述4個(gè)步驟,將多目標(biāo)問(wèn)題轉(zhuǎn)化為單目標(biāo)問(wèn)題。通過(guò)極差法衡量加權(quán)灰色關(guān)聯(lián)度值,確定最佳切削參數(shù)水平,如表9、圖5所示。

從表9、圖5可知,對(duì)銑削力和材料去除率的組合影響大小依次是銑削深度ap、每齒進(jìn)給量fz、銑削寬度ae、銑削速度vc。WGRG隨著每齒進(jìn)給量fz、銑削深度ap和銑削寬度ae的增大而增大;對(duì)于銑削速度vc,先隨其增大而減小,后隨其增大而增大。于是根據(jù)正交實(shí)驗(yàn)和灰色關(guān)聯(lián)度,可得到該實(shí)驗(yàn)的最優(yōu)解,最優(yōu)解結(jié)果為A1B4C4D4,即vc=60mmin、fz=0.04mmz、ap=10mm、ae=1mm,恰好是第4組實(shí)驗(yàn),其WGRG為1。

3.2 基于粒子群優(yōu)化(PSO)算法的參數(shù)優(yōu)化

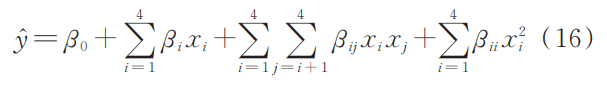

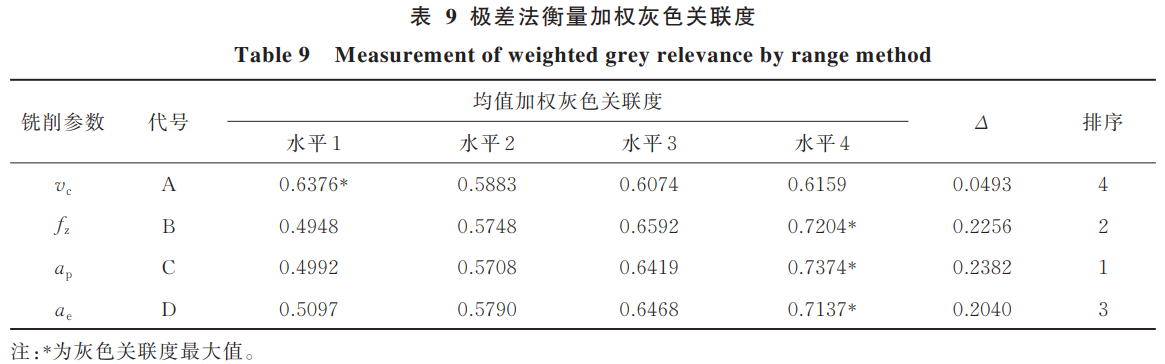

3.2.1 建立銑削力預(yù)測(cè)模型 為研究智能算法參數(shù)優(yōu)化問(wèn)題,首先需建立銑削力與銑削參數(shù)之間的關(guān)系的數(shù)學(xué)模型。采用逐步回歸方法建立二階多項(xiàng)式數(shù)學(xué)模型[6],數(shù)學(xué)表達(dá)式如式(16)所示:

式中:y?為銑削力的預(yù)測(cè)值;β為數(shù)學(xué)模型的系數(shù);第二項(xiàng)為線性效應(yīng);第三項(xiàng)表示交互性效應(yīng);最后一項(xiàng)表示二次效應(yīng)。利用Python對(duì)實(shí)驗(yàn)數(shù)據(jù)進(jìn)行回歸分析,得到銑削力與銑削參數(shù)之間的關(guān)系的數(shù)學(xué)模型,如式(17)所示:

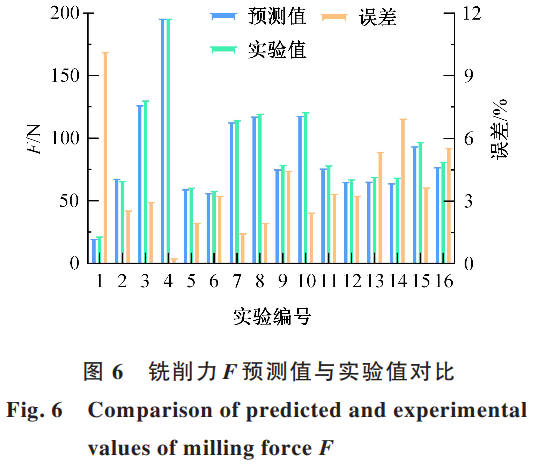

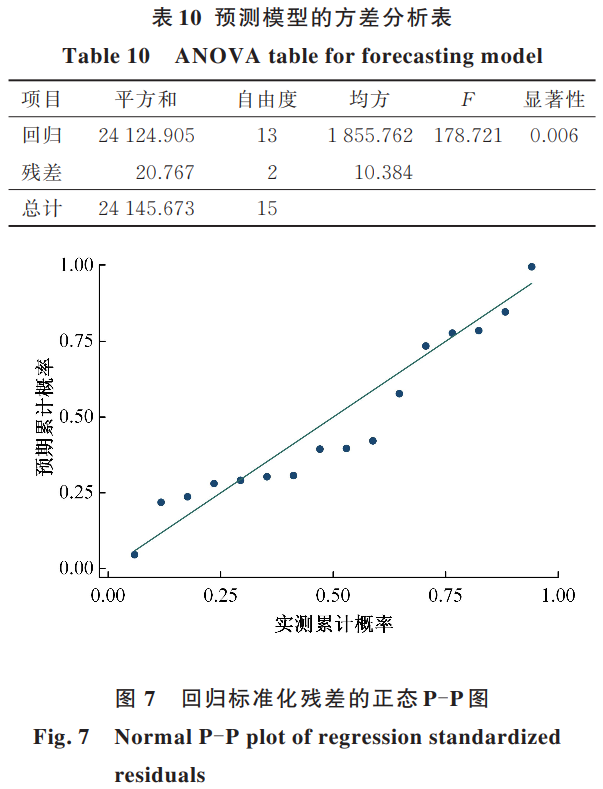

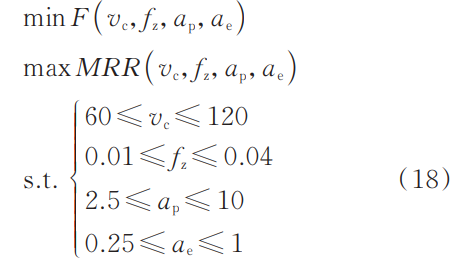

建模完成后,運(yùn)用IBMSPSSStatistics軟件對(duì)其進(jìn)行F檢驗(yàn)。銑削力的預(yù)測(cè)值與實(shí)驗(yàn)值對(duì)比如圖6所示,從圖6中可以看出,銑削力的預(yù)測(cè)值與實(shí)驗(yàn)值非常接近,并且平均誤差為3.75%,最大誤差為10.2%,表明預(yù)測(cè)值與實(shí)驗(yàn)值之間無(wú)顯著差異。銑削力F預(yù)測(cè)模型的方差分析(ANO‐VA)結(jié)果如表10所示,取α=0.05,查表可知,臨界值Fα(13,2)=19.419,表10中F遠(yuǎn)大于臨界值19.419,說(shuō)明回歸方程顯著。圖7為回歸標(biāo)準(zhǔn)化殘差的正態(tài)P-P圖,從圖可以看出,實(shí)驗(yàn)點(diǎn)圍繞45°直線均勻隨機(jī)分布,無(wú)異常點(diǎn)出現(xiàn),說(shuō)明預(yù)測(cè)模型良好。因此,該回歸數(shù)學(xué)模型可以作為銑削力的預(yù)測(cè)模型。

3.2.2 基于PSO參數(shù)優(yōu)化

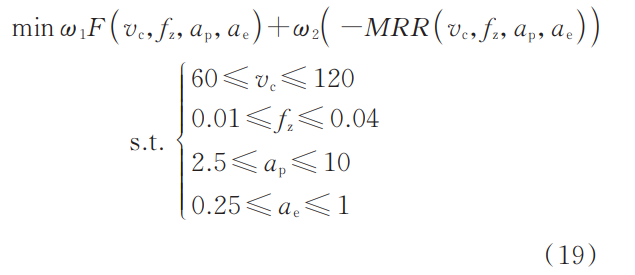

根據(jù)前文理論分析,要使優(yōu)化目標(biāo)達(dá)到最優(yōu),即銑削力最小和材料去除率最高,需建立一個(gè)優(yōu)化模型,如式(18)所示:

利用線性加權(quán)方法,將多目標(biāo)優(yōu)化轉(zhuǎn)為單目標(biāo)優(yōu)化,使銑削力及材料去除率均可達(dá)到相對(duì)最優(yōu)的參數(shù)組合。設(shè)ω1、ω2為加權(quán)因子,且ω1+ω2=1,本文ω1、ω2分別取0.47和0.53,優(yōu)化模型如式(19)所示:

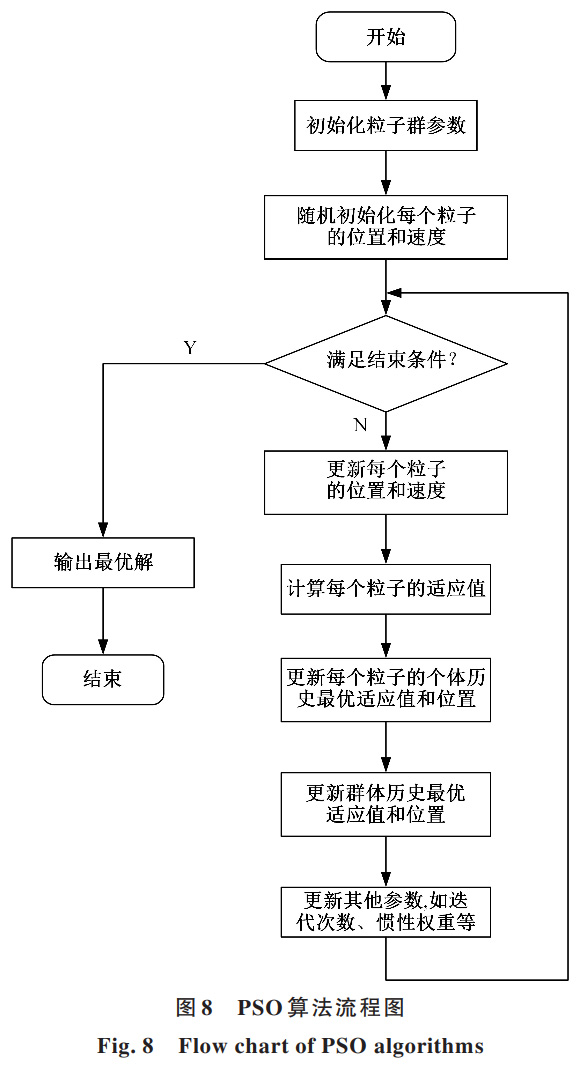

通過(guò)Python編寫PSO算法程序(見(jiàn)圖8)對(duì)優(yōu)化模型進(jìn)行優(yōu)化,得到最優(yōu)解gBest=-5331.2516,且此時(shí)最優(yōu)參數(shù)組合為vc=120mmin、fz=0.04mmz、ap=10mm、ae=1mm。

4、實(shí)驗(yàn)驗(yàn)證

為對(duì)銑削力預(yù)測(cè)模型準(zhǔn)確性及兩種參數(shù)優(yōu)化方法有效性進(jìn)行評(píng)估,需展開(kāi)實(shí)驗(yàn)驗(yàn)證。基于GRA進(jìn)行優(yōu)化時(shí),得到的最優(yōu)參數(shù)組合為vc=60mmin、fz=0.04mmz、ap=10mm、ae=1mm,經(jīng)實(shí)驗(yàn)驗(yàn)證可知,銑削力F實(shí)驗(yàn)值為196.573N,材料去除率MRR為5092.96mm3min,而此時(shí)的銑削力F預(yù)測(cè)值為196.636N,預(yù)測(cè)值與實(shí)驗(yàn)值之間的相對(duì)誤差為0.3%。當(dāng)采用PSO進(jìn)行參數(shù)優(yōu)化時(shí),最優(yōu)參數(shù)組合為vc=120mmin、fz=0.04mmz、ap=10mm、ae=1mm,此時(shí)銑削力實(shí)驗(yàn)值F=147.121N,材料去除率MRR=10185.92mm3min,銑削力的預(yù)測(cè)值F=148.984N,相對(duì)誤差為1.3%。驗(yàn)證實(shí)驗(yàn)的預(yù)測(cè)值與實(shí)驗(yàn)值之間的相對(duì)誤差均低于2%,說(shuō)明預(yù)測(cè)模型比較準(zhǔn)確與實(shí)用。

在實(shí)驗(yàn)驗(yàn)證的基礎(chǔ)上,可以看出,基于PSO進(jìn)行優(yōu)化得到的銑削力更小,材料去除率更大,因此,與GRA優(yōu)化相比,PSO優(yōu)化效果更好。

5、結(jié)論

(1)采用正交實(shí)驗(yàn)方法設(shè)計(jì)鈦合金TC4薄壁件銑削實(shí)驗(yàn),通過(guò)極差分析得知銑削速度vc對(duì)銑削合力F的影響呈負(fù)相關(guān),每齒進(jìn)給量fz、銑削深度ap和銑削寬度ae對(duì)F的影響均呈正相關(guān),且銑削參數(shù)對(duì)F影響的顯著性由大到小的順序?yàn)椋恒娤魃疃萢p>每齒進(jìn)給量fz>銑削寬度ae>銑削速度vc。

(2)通過(guò)極差分析,得出每齒進(jìn)給量fz、銑削深度ap和銑削寬度ae對(duì)材料去除率MRR的影響均呈正相關(guān);對(duì)于銑削速度vc,材料去除率MRR先隨其增大而減小,后隨其增大而增大。銑削參數(shù)對(duì)材料去除率MRR影響的顯著性由大到小的順序?yàn)殂娤鲗挾萢e>銑削深度ap>每齒進(jìn)給量fz>銑削速度vc。

(3)利用Python對(duì)實(shí)驗(yàn)數(shù)據(jù)進(jìn)行回歸分析,得到銑削力與銑削參數(shù)之間的關(guān)系的數(shù)學(xué)模型,ANOVA分析結(jié)果表明,F(xiàn)=178.721遠(yuǎn)大于臨界值Fα(13,2)=19.419,并且平均誤差為3.75%,最大誤差低于11%,說(shuō)明銑削力預(yù)測(cè)模型顯著。

(4)采用灰色關(guān)聯(lián)分析法與粒子群優(yōu)化算法分別進(jìn)行銑削參數(shù)優(yōu)化,相比之下,粒子群優(yōu)化算法得到的參數(shù)組合vc=120mmin、fz=0.04mmz、ap=10mm、ae=1mm,其銑削力更小、材料去除率更大,因此,粒子群算法優(yōu)化效果更好。

參考文獻(xiàn):

[1] Tan Liang, Yao Chang-feng, Ren Jun-xue, et al. Ef‐ fect of cutter path orientations on cutting forces, tool wear, and surface integrity when ball end milling TC17 [J]. The International Journal of Advanced Manufactur‐ ing Technology, 2017, 88(9-12): 2589-2602.

[2] 張翔宇, 路正惠, 彭振龍, 等 . 鈦合金的高質(zhì)高效超聲 振動(dòng)切削加工[J]. 機(jī)械工程學(xué)報(bào), 2021, 57(5): 133-147. Zhang Xiang-yu, Lu Zheng-hui, Peng Zhen-long, et al. High quality and efficient ultrasonic vibration cut‐ ting of titanium alloys[J]. Journal of Mechanical Engi‐ neering, 2021, 57(5): 133-147.

[3] Li J, Yang X, Ren C, et al. Multiobjective optimiza‐ tion of cutting parameters in Ti-6Al-4V milling pro‐ cess using nondominated sorting genetic algorithm-II [J]. The International Journal of Advanced Manufac‐ turing Technology, 2015, 76: 941-953.

[4] Serra R, Chibane H, Duchosal A. Multi-objective optimization of cutting parameters for turning AISI 52100 hardened steel[J]. International Journal of Ad‐ vanced Manufacturing Technology, 2018, 99(5-8): 2025-2034.

[5] Zhu Li-da, Yang Zhi-chao, Li Zhao-bin. Investiga‐ tion of mechanics and machinability of titanium alloy thin-walled parts by CBN grinding head[J]. The In‐ ternational Journal of Advanced Manufacturing Tech‐ nology, 2019, 100(9-12): 2537-2555.

[6] Wu D, Wang H, Zhang K, et al. Research on forma‐ tion mechanism and optimization method of surface waviness of TC4 blisk blade[J]. Journal of Manufac‐ turing Processes, 2019, 39: 305-326.

[7] Shen X, Zhang D, Yao C, et al. Formation mecha‐ nism of surface metamorphic layer and influence rule on milling TC17 titanium alloy[J]. The International Journal of Advanced Manufacturing Technology, 2021, 112(7,8): 2259-2276.

[8] Ngoc Chien Vu, Shyh Chour Huang, Huu That Nguyen. Multi-objective optimization of surface rough‐ ness and cutting forces in hard milling using taguchi and response surface methodology[J]. Key Engineer‐ ing Materials, 2018, 773: 220-224.

[9] Karkalos N E, Galanis N I, Markopoulos A P. Sur‐ face roughness prediction for the milling of Ti6Al4V ELI alloy with the use of statistical and soft computing techniques[J]. Measurement, 2016, 90: 25-35.

[10] 易茜, 李聰波, 潘建, 等 . 薄板類零件加工精度可靠 性 分 析 及 工 藝 參 數(shù) 優(yōu) 化[J]. 中 國(guó) 機(jī) 械 工 程, 2022, 33(11): 1269-1277.

Yi Qian, Li Cong-bo, Pan Jian, et al. Reliability analysis of machining accuracy and processing parame‐ ter optimization for thin-plate parts[J]. China Mechan‐ ical Engineering, 2022, 33(11): 1269-1277.

[11] Monir K O, Samy E A A. Optimization of cutting conditions using regression and genetic algorithm in end milling[J]. International Journal of Engineering Research in Africa, 2016, 20: 12-18.

[12] Venkatesh M, Suresh K R N. Optimization of mill‐ ing operations using artificial neural networks (ANN) and simulated annealing algorithm (SAA) [J]. Materi‐ als Today: Proceedings, 2018, 5(2): 4971-4985.

[13] Djordje V, Katica S, Zeljko K, et al. Multi-objec‐ tive optimization of steel AISI 1040 dry turning using genetic algorithm[J]. Neural Computing & Applica‐ tions, 2021, 33(19): 12445-12475.

[14] Eskandari B, Davoodi B, Ghorbani H. Multi-objec‐ tive optimization of parameters in turning of N-155 iron-nickel-base superalloy using gray relational anal‐ ysis[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2018, 40(4): No. 233.

[15] Maiyar L M, Ramanujam R, Venkatesan K, et al. Optimization of machining parameters for end milling of inconel 718 super alloy using taguchi based grey re‐ lational analysis[J]. Procedia Engineering, 2013, 64: 1276-1282. [16] Ic Y T, Yildirim S. MOORA-based taguchi optimis‐ ation for improving product or process quality[J]. In‐ ternational Journal of Production Research, 2013, 51 (11): 3321-3341.

[17] 魏子茹, 盧延輝, 王鵬宇, 等 . 基于 CRITIC 法的灰 色關(guān)聯(lián)理論在無(wú)人駕駛車輛測(cè)試評(píng)價(jià)中的應(yīng)用[J].機(jī)械工程學(xué)報(bào), 2021, 57(12): 99-108.

Wei Zi-ru, Lu Yan-hui, Wang Peng-yu, et al. Ap‐ plication of grey correlation theory based on CRITIC method in autonomous vehicles test and evaluation [J]. Journal of Mechanical Engineering, 2021, 57(12): 99-108.

[18] 曾念寅, 宋丹丹, 李寒, 等 . 改進(jìn)鯨魚優(yōu)化算法及渦輪 盤結(jié)構(gòu)優(yōu)化[J]. 機(jī)械工程學(xué)報(bào), 2021, 57(20): 254-265.

Zeng Nian-yin, Song Dan-dan, Li Han, et al. Im‐ proved whale optimization algorithm and turbine disk structure optimization[J]. Journal of Mechanical Engi‐ neering, 2021, 57(20): 254-265.

[19] 易茜, 柳淳, 李聰波, 等 . 基于小樣本數(shù)據(jù)驅(qū)動(dòng)的滾 齒 工 藝 參 數(shù) 低 碳 優(yōu) 化 決 策 方 法[J]. 中 國(guó) 機(jī) 械 工 程, 2022, 33(13): 1604-1612.

Yi Qian, Liu Chun, Li Cong-bo, et al. A low carbon optimization decision method for gear hobbing process parameters driven by small sample data[J]. China Me‐ chanical Engineering, 2022, 33(13): 1604-1612.

[20] 衛(wèi)星馳, 趙嫚, 楊青平, 等 . 考慮工件變形的五軸側(cè) 銑 薄 壁 件 銑 削 力 建 模 [J]. 機(jī) 械 工 程 學(xué) 報(bào) , 2022, 58(7): 317-324. Wei Xing-chi, Zhao Man, Yang Qing-ping, et al. Milling force modeling of thin-walled parts with 5-Axis flank milling considering workpiece deformation [J]. Journal of Mechanical Engineering, 2022, 58(7): 317-324.

[21] 于繁華, 劉仁云, 張義民, 等 . 機(jī)械零部件動(dòng)態(tài)可靠 性穩(wěn)健優(yōu)化設(shè)計(jì)的群智能算法[J]. 吉林大學(xué)學(xué)報(bào):工 學(xué)版, 2017, 47(6): 1903-1908. Yu Fan-hua, Liu Ren-yun, Zhang Yi-min, et al. Swarm intelligence algorithm of dynamic reliabilitybased robust optimization design of mechanic compo‐ nents[J]. Journal of Jilin University(Engineering and Technology Edition), 2017, 47(6): 1903-1908.

[22] 張禹, 鹿浩, 呂董, 等 . 基于 IMOFA 的航空發(fā)動(dòng)機(jī) 管 路 多 目 標(biāo) 優(yōu) 化 布 局[J]. 東 北 大 學(xué) 學(xué) 報(bào):自 然 科 學(xué) 版, 2022, 43(8): 1120-1126. Zhang Yu, Lu Hao, Lyu Dong, et al. Multi-objec‐ tive optimization layout of aero-engine pipe routing based on IMOFA[J]. Journal of Northeastern Univer‐ sity(Natural Science), 2022, 43(8): 1120-1126.

[23] 陳 昭 明,鄒 勁 松,王 偉,等 . 改 進(jìn) 粒 子 群 神 經(jīng) 網(wǎng) 絡(luò) 融 合有限元分析的鑄鍛雙控動(dòng)態(tài)成型多目標(biāo)優(yōu)化[J].吉林大學(xué)學(xué)報(bào):工學(xué)版, 2022, 52(7): 1524-1533.

Chen Zhao-ming, Zou Jin-song, Wang Wei, et al. Multi-objective optimization of casting-forging dy‐ namic forming based on improved particle swarm neu‐ ral network and finite element analysis[J]. Journal of Jilin University(Engineering and Technology Edi‐ tion), 2022, 52(7): 1524-1533.

相關(guān)鏈接