引言

鈦合金材料具有比強度高��、耐高溫、耐腐蝕等特點����,被廣泛應用于航空航天�����、軍工及醫(yī)療器械等行業(yè)[1],但由于鈦合金的熱導率低、彈性模量小等特點�����,導致鈦合金成為典型難加工材料�。

電致塑性效應是電脈沖流經(jīng)金屬材料時���,其熱效應與非熱效應的共同作用引起金屬材料塑性增加�、形變抗力降低、加工硬化被抑制的現(xiàn)象[2-3]。1963年��,前蘇聯(lián)科學家TROITSKII4發(fā)現(xiàn)并提出電致塑性效應��,目前電致塑性效應已經(jīng)被應用到金屬材料的切削加工中���。張碩等[5]在研究淬火態(tài)GCr15鋼的電脈沖輔助切削加工時發(fā)現(xiàn)����,電脈沖輔助切削的主切削力比傳統(tǒng)切削的主切削力降低了25%�����。王海波[6]采用電脈沖輔助車削工藝對304不銹鋼進行加工���,在一定參數(shù)范圍內�����,電脈沖輔助切削提高了材料塑性,降低了其強度,能夠減小主切削力和工件表面粗糙度�,延長刀具壽命�����。由此可見,電致塑性輔助切削能夠顯著提高金屬材料的切削性能,然而�����,目前為止尚沒有關于電脈沖輔助切削的熱效應對切削加工的影響研究�����。

激光輔助切削,通過提高刀具刀尖前面工件表面的溫度���,軟化了工件表面材料,提高了塑性�����,改善了金屬材料的切削加工性能�。施宇豪[7]利用有限元仿真研究激光加熱輔助銑削TC4鈦合金,隨著工件預熱溫度的升高��,刀具所受到的切削力減小�����,工件表面分布的應力降低�����,刀具的磨損降低。黎昊宇[8]進行了激光加熱輔助切削實驗�,當工件溫度在310~375℃時��,TC4鈦合金軟化�,塑性提高�,主切削力明顯降低。雖然很多學者進行了激光輔助切削機理研究�,但是激光輔助切削過程中工件表面溫度較高�,電脈沖輔助切削為了防止工件表層發(fā)生氧化現(xiàn)象���,工件表面溫度控制在200℃以下����,為此電脈沖的熱效應對切削加工的影響與激光輔助切削中工件表面溫度對切削加工的影響存在一定區(qū)別��。

本文為了能夠研究電脈沖的熱效應對鈦合金切削加工過程的影響�,利用脈沖電流對TC11鈦合金進行預熱���,研究電脈沖的熱效應對切削溫度��、切屑形成��、工件表面形貌、工件表面粗糙度等的影響�����,同時宇航材料工藝使用Abaqus軟件對切削加工過程進行仿真,分析切削過程的切削區(qū)溫度場和應變場��,揭示電脈沖的熱效應對TC11鈦合金切削加工性能的影響��。

1實驗

1.1材料

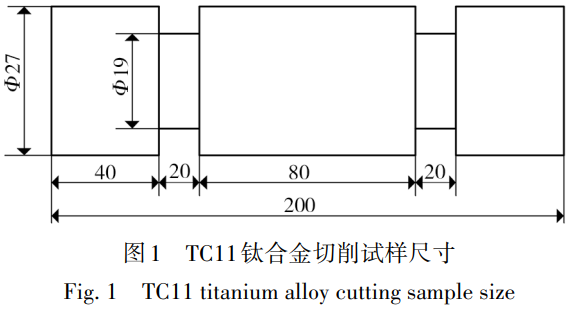

本文選用工件尺寸如圖1所示的TC11鈦合金鍛件進行切削實驗,其化學成分和力學性能分別如表1和表2所示����。

表1 TC11鈦合金的化學成分

Tab.1 Chemical composition of TC11 titanium alloy wt%

| Ti | Al | Mo | Zr | Si | Fe | C | 其他 |

| 88.042 | 6.763 | 3.064 | 1.412 | 2.605 | 0. 0.210 | 0.082 | Ba. |

表2 TC11鈦合金的力學性能

Tab.2 Mechanical properties of TC11 titanium alloy

| 抗拉強度/MPa | 屈服強度/MPa | 硬度HB | 伸長率/% | 泊松比 |

| 1140 | 1048 | 300 | 9 | 0.3 |

1.2切削刀具

選擇型號為CNMG120408的金剛石(PCD)刀具為切削刀具,其刀桿型號為MCLNR2525M12,刀具與刀桿共同提供切削角度:前角-6°����、后角5°����、主偏角 95 °、副偏角 5 °����。

1.3試驗方案

對CA6140車床進行改裝,分別在三爪卡盤和尾座加裝一個小三爪卡盤��,將電刷安裝在小三爪卡盤上���,通過小三爪卡盤給鈦合金工件通入脈沖電流����。當工件通入脈沖電流后,電脈沖的熱效應使TC11鈦合金工件表面的溫度升高到60、100����、140�����、180℃時,斷開脈沖電源,然后啟動機床,進行車削。根據(jù)TC11合金的傳統(tǒng)干切削實驗,得到其PCD刀具最佳切削性能的切削參數(shù)為切削速度為60m/min��、進給量為

0.1mm/r�����、切削深度為1mm,選定其作為切削參數(shù)���。

手持紅外測溫儀�、表面粗糙度儀分別測量切削溫度����、工件表面粗糙度,利用VHX-500FE超景深顯微系統(tǒng)觀察切屑形貌和已加工工件表面形貌;利用牙托粉和樹脂液對切屑進行冷鑲嵌,然后使用250#�����、600#、1000#、2000#���、3000#�����、5000#金剛石砂紙逐級打磨���,再經(jīng)機械拋光至鏡面����,使用Kroll試劑對切屑進行腐蝕���,最后利用VHX-500FE超景深顯微系統(tǒng)觀察切屑形貌����。

2、結果與分析

2.1切削溫度

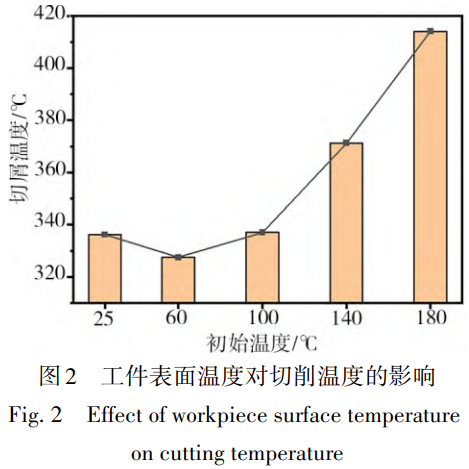

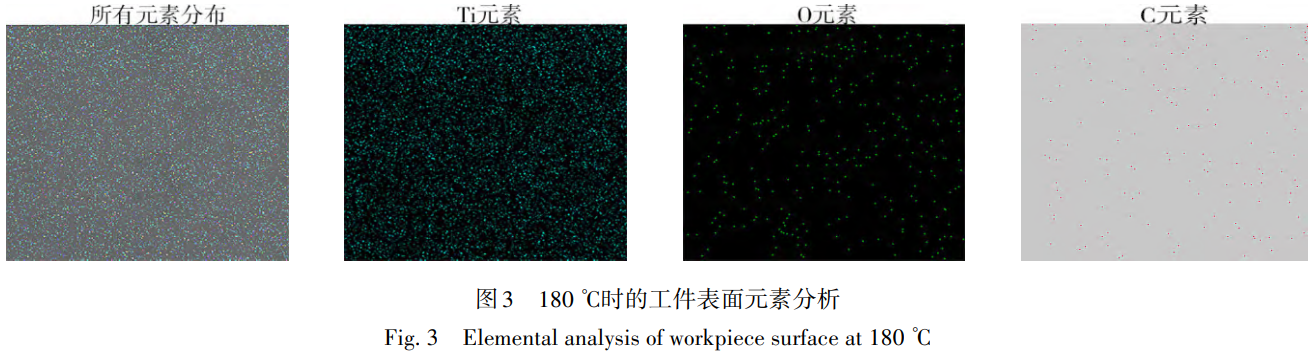

切削溫度隨工件表面溫度的變化趨勢如圖2所示。工件表面溫度從25℃增大到60℃時�,切削溫度呈下降趨勢�,這是由于工件表面溫度升高�,工件軟化,流動應力降低�����,切削過程中積屑瘤的高度降低��,刀具與切屑的摩擦減少[9];工件表面溫度從60℃增大到140℃時���,工件材料繼續(xù)軟化�,切屑與刀具前刀面摩擦產(chǎn)生的熱量減小�,但由于工件表面溫度升高,切屑流出刀具時的溫度升高;工件表面溫度從140℃升高到180℃時,圖3所示在180℃時工件表面與空氣發(fā)生氧化反應�,工件硬度升高�����,刀具與前刀面摩擦產(chǎn)生的切削熱增多�����,同時工件表面溫度升高�,造成切屑流出刀具時溫度升高�����。

2.2工件表面微觀形貌

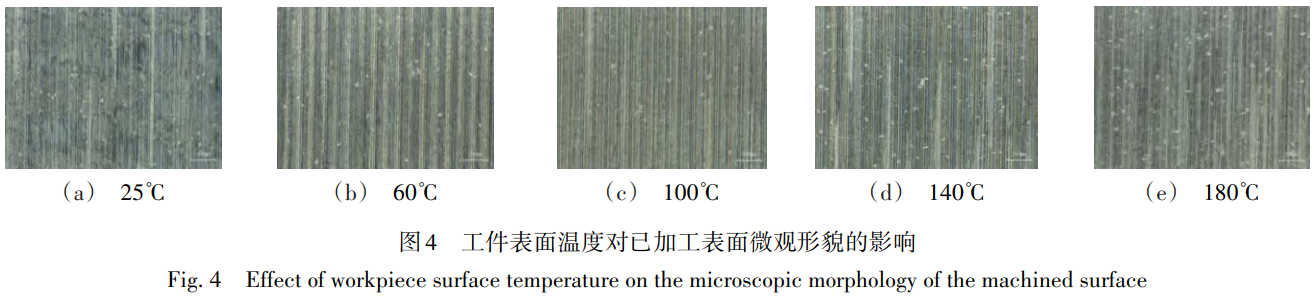

在車削過程中���,由于TC11鈦合金工件的徑向轉動和刀具的軸向移動�,在已加工工件表面形成進給劃痕��,同時已加工工件表面也會形成切屑粘結��、表面撕裂等缺陷。

圖4是在工件表面在不同工件表面溫度下�,已加工工件表面的微觀形貌���。如圖4(a)所示��,在25℃下,已加工工件表面存在明顯的進給劃痕�����、大量的切屑粘結和劇烈的表面撕裂等缺陷;如圖4(b)(c)所示����,工件表面在25~100℃時��,工件表面溫度升高導致工件材料軟化�,工件材料流動應力降低�����,TC11鈦合金塑性提高,在剪切變形還未完全進行時,刀具施加的力

超過材料的斷裂強度,發(fā)生剝離現(xiàn)象 [4],切削棱高度降低��,已加工工件表面切屑粘結和表面撕裂現(xiàn)象也大幅度改善;在工件表面溫度為100℃時,表面更為光滑,缺陷得到更大程度改善;如圖4(d)所示�����,當工件表面溫度升高至140℃時����,已加工工件表面缺陷增多,這是由于工件表面溫度升高�,較高的切削溫度使鈦合金的化學活性更為劇烈����,刀具會粘結已加工工件表面材料�,形成表面撕裂缺陷,同時切屑也會粘結在已加工工件表面���,導致已加工工件表面缺陷增大、增多;如圖4(e)所示�����,當工件表面溫度升高至180℃時,工件表面發(fā)生氧化,表面硬度提高,工件表面溫度升高帶來的塑性提高被抵消,剝離現(xiàn)象減弱,但已加工工件表面切屑粘結和表面撕裂的缺陷增大���。

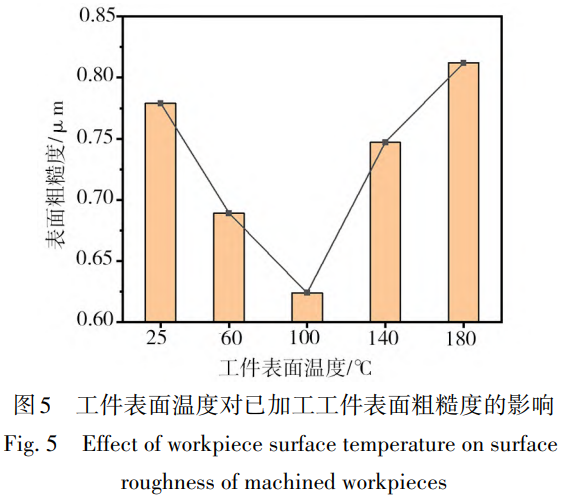

2.3表面粗糙度

已加工工件的表面粗糙度Ra是衡量已加工工件表面質量的重要標準之一��。已加工工件Ra隨工件表面溫度變化趨勢如圖 5所示,工件表面溫度從 25 °C升高至 100 °C時,工件材料軟化,工件材料流動應力降低,已加工工件Ra逐漸降低;工件表面溫度為 25 °C時,Ra為 0.779μm;當工件表面溫度升高至 60 °C時,Ra為 0.656μm;當溫度升高至 100 °C, Ra降低至 0.624μm,比在室溫 25 °C時降低了 19.9%��。當表面溫度由 100 °C升高至 180 °C時,已加工工件 Ra增大。當工件表面溫度達到 140 °C時,較高的切削溫度導致已加工工件表面出現(xiàn)切屑粘結和表面撕裂等缺陷,Ra為 0.747μm;當工件表面溫度達到 180 °C時,工件表面發(fā)生氧化,表面硬度升高,Ra升高至 0.812μm�。

2.4鋸齒狀切屑

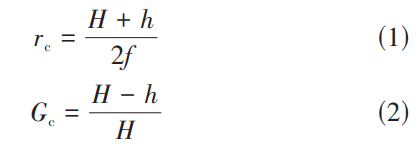

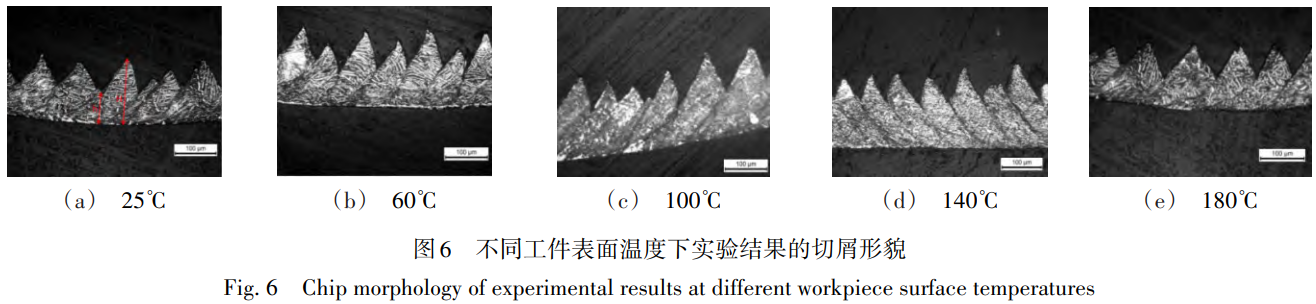

在不同工件表面溫度下,TC11鈦合金的切屑橫截面形貌如圖 6所示��。切屑都具有明顯的鋸齒狀結構,工件表面溫度在 25 ~ 140 °C時,隨著工件表面溫度的升高,切屑的鋸齒狀結構逐漸變緩;工件表面溫度從 140 °C升高至 180 °C,切屑的鋸齒狀結構更加明顯。本文從切屑的變形系數(shù) r c ��、分離程度 G c 來探究工件表面溫度對切屑形貌的影響,其計算公式分別如下:

式中, H為鋸齒狀切屑頂端到切屑底部的距離, h為鋸齒狀切屑底端到切屑底部的距離, f為進給量���。

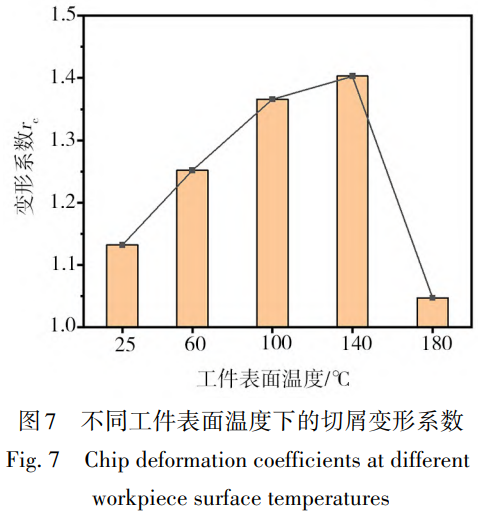

2.4.1切屑的變形系數(shù) r c

如圖7所示,切屑的變形系數(shù)隨著工件表面溫度的升高,呈現(xiàn)先增大再減小的趨勢��。當工件表面由 25 °C升至 140 °C時,工件材料逐漸軟化,切屑的鋸齒狀現(xiàn)象逐漸減弱,切屑厚度增大,變形系數(shù)逐漸變大。當工件表面由 140 °C升高至 180 °C時,工件表面發(fā)生氧化現(xiàn)象,表面硬度升高,切屑的鋸齒化現(xiàn)象更加明顯,切屑的變形系數(shù)出現(xiàn)明顯的降低。

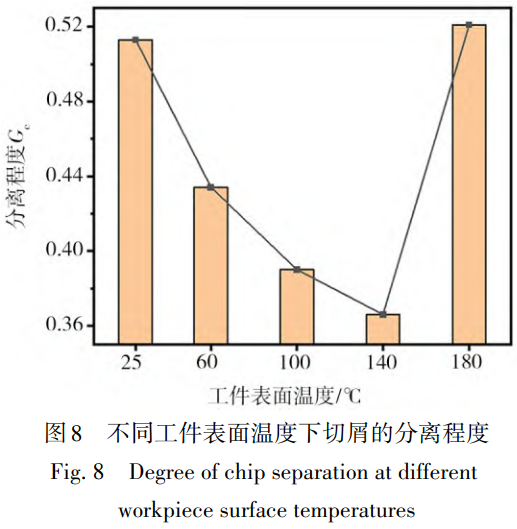

2.4.2切屑的分離程度 G C

由圖 8可見,工件表面溫度逐漸升高,切屑的分離程度先降低再升高�。當工件表面溫度由 25 °C升高至140℃時�,工件表面材料軟化��,切削變形層的塑性變形能力大幅提高�,在剪切變形尚未完全進行時���,刀具施加的切削力滿足材料發(fā)生剪切變形所需的能量,TC11鈦合金發(fā)生剪切變形,緩解了剪切應力集中現(xiàn)象���,切屑的鋸齒化現(xiàn)象逐漸減弱�����,切屑的分離程度降低;當工件表面溫度由140℃升高至180℃,工件表面發(fā)生氧化��,導致由溫度升高帶來的塑性提高被抵消,切屑的鋸齒化現(xiàn)象更加明顯,分離程度增大�。

3仿真實驗與分析

3.1有限元模型的建立

3.1.1工件材料的本構模型

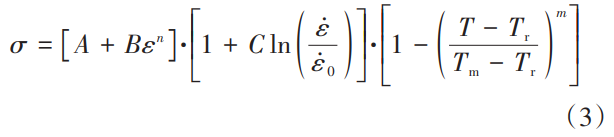

本實驗選用的工件材料是TC11鈦合金,在切削過程中,工件在高溫����、大應變和大應變率的情況下發(fā)生彈塑性變形�����。綜合考慮應變���、應變率����、溫度對其流動應力的影響,采用 Johnson-Cook本構模型,公式如下 [10]:

式中, σ為等效塑性應力; ε為等效塑性應變; ε ˙為等效塑性應變率; ε ˙ 0 為參考塑性應變率; T為工件材料的轉變溫度; T r 為參考溫度,通常取室溫 25 °C; T m 為材料熔點; A為初始屈服應力值; B為硬化系數(shù); C為應變率系數(shù); n為加工硬化指數(shù); m為溫度熱軟化指數(shù)���。TC11鈦合金 Johnson-Cook本構參見表 3 [11]���。

表 3 TC11的 Johnson-Cook本構參數(shù)

Tab. 3 Johnson-Cook constitutive parameters of TC11

| A/MPa | B/MPa | C/10 ?3 | n | m |

| 1309 | 258 | 4.7 | 0.44 | 0.99 |

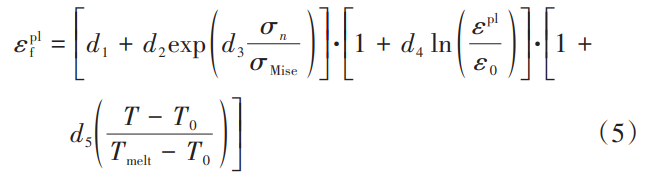

3.1.2切屑分離準則

在切削加工過程中,材料經(jīng)過剪切滑移�����、分離形成切屑�。在有限元仿真中,需要采用相應的切屑分離準則,來判斷工件材料什么時候和基體分離,形成切屑���。經(jīng)過對比,發(fā)現(xiàn) Johnson-Cook本構模型提出的等效塑性應變動態(tài)失效準則,與實驗結果最為接近,本文采用 Johnson-Cook失效模型�。當 ω > 1,網(wǎng)格單元失效,形成切屑。 ω的表達式為:

式中, ω為失效參數(shù), ε f pl 為等效應變增量, Δ ε ˉ為臨界

等效應變����。 ε f pl 的表達式如下:

式中, σ n 為壓應力, σ Mise 為 Mike應力, ε pl為應變速率, ε 0 為參考應變率, d 1 ~ d 5 為 Johnson-Cook材料失效參數(shù)�����。TC11鈦合金的 Johnson-Cook材料失效參數(shù)見表 4 [12]。

表 4 TC11的 Johnson-Cook材料失效參數(shù)

Tab. 4 Johnson-Cook material failure parameters of TC11

| d | d2 | d | d | d |

| -0.09 | 0.27 0.27 | 0.48 | 0.014 | 3.87 |

3.2仿真結果與分析

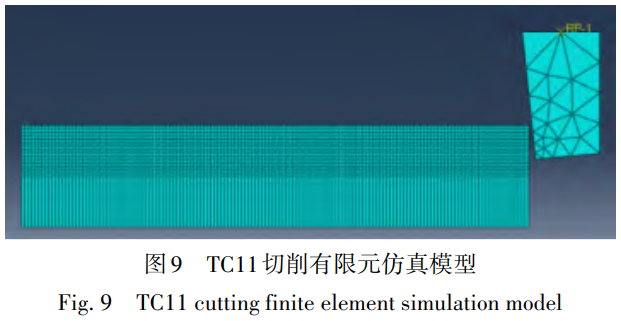

本文采用正交切削,將三維切削過程簡化為二維平面切削 [13],工件尺寸為 1.5 mm × 0.3 mm,工件設為彈塑性材料,分為切削層、基體上下兩層����。只考慮刀具的受力與受熱,不考慮變形,因此將刀具設為剛體,刀具前角為 ?6 °,后角為 5 °,建立 TC11二維有限元仿真模型如圖 9所示��。工件底部和左側施加約束,使其固定不動,刀具向左移動,切削用量為切削速度 60 m/min、進給量 0.1mm和切削深度 1mm,初始環(huán)境溫度和刀具溫度設為 25 °C,改變工件表面溫度,設為 25、60���、100、140、180C。通過仿真得到的切屑的鋸齒狀程度��、切屑流出刀具時的溫度與實驗得到的結果進行對比,驗證仿真的可靠性,分析工件表面溫度對切削區(qū)溫度場和表面塑性應變的影響����。

3.2.1切削區(qū)溫度場

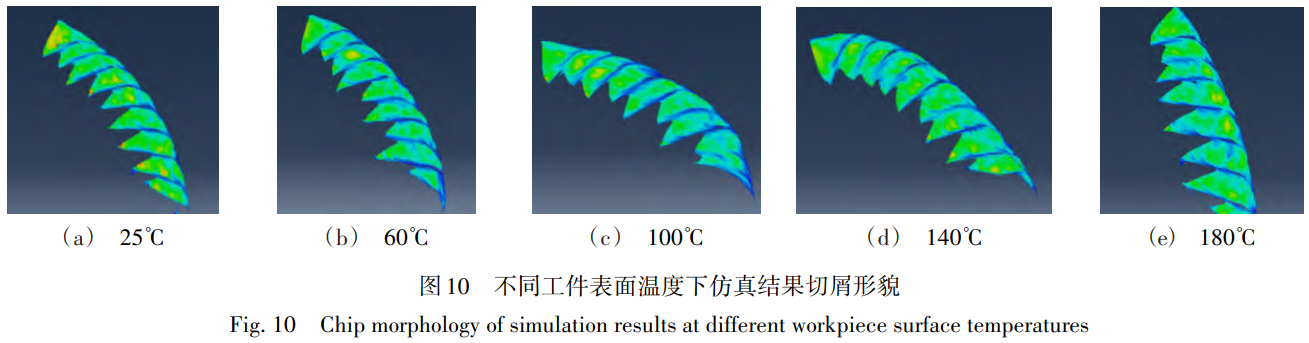

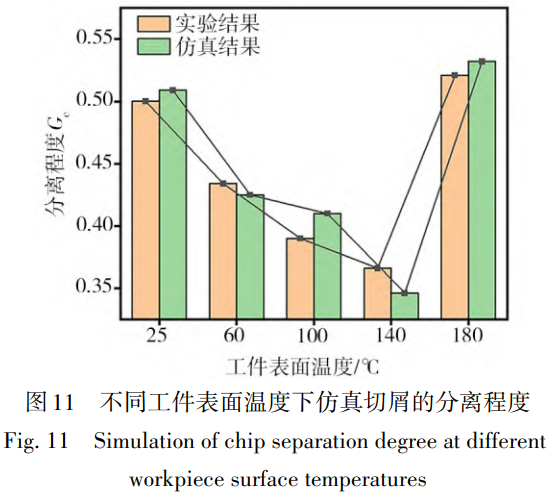

隨著工件表面溫度的升高,TC11合金切削仿真切屑形貌如圖 10所示,切屑的鋸齒狀形貌變化趨勢與實驗基本吻合����。在 25 ~ 140 °C,隨著工件表面溫度的升高,切屑的分離程度降低;在 180 °C時,切屑的分離程度再次增大。

仿真切屑與實驗切屑的分離程度對比如圖11所示,工件表面溫度在25����、60�、100���、140�����、180℃下,仿真結果與實驗結果的誤差為1.8%���、2.07%��、5.13%、5.46%����、2.11%,仿真切屑與實驗切屑基本吻合���。

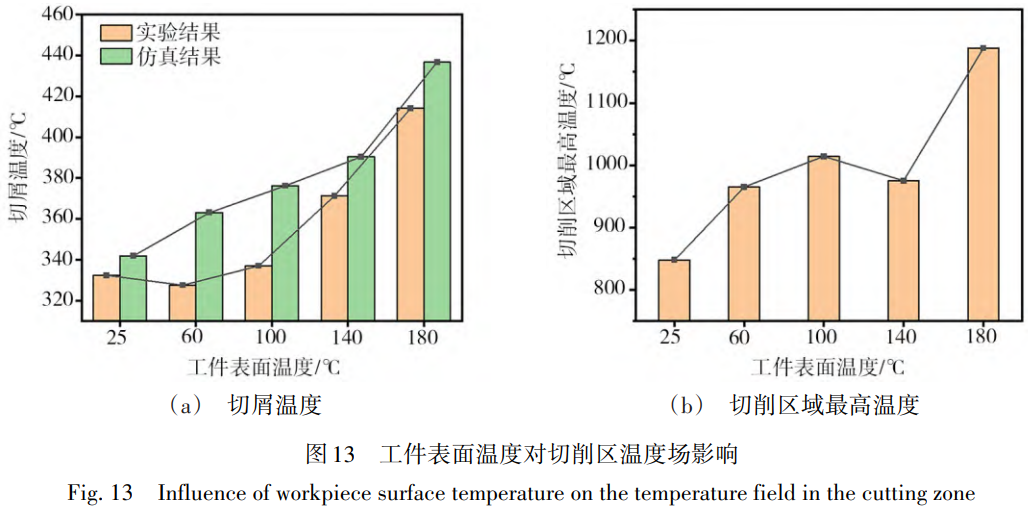

形成高溫���,當切屑流出刀具時�����,熱量流失���,溫度降低���。由圖13(a)所示��,使用手持紅外測溫儀測量所得的切屑溫度與仿真所得基本吻合��,仿真與實驗結果誤差分別為1.7%、10.99%、11.63%����、5.14%����、5.46%,再次驗證仿真的可靠性���。而仿真所得切屑溫度普遍高于實驗所得,這是由于在實驗中�,刀具前刀面出現(xiàn)積屑瘤�,減弱了刀具與切屑之間的摩擦�,切削溫度降低,在仿真實驗中�,沒考慮積屑瘤對切削溫度的影響�����。

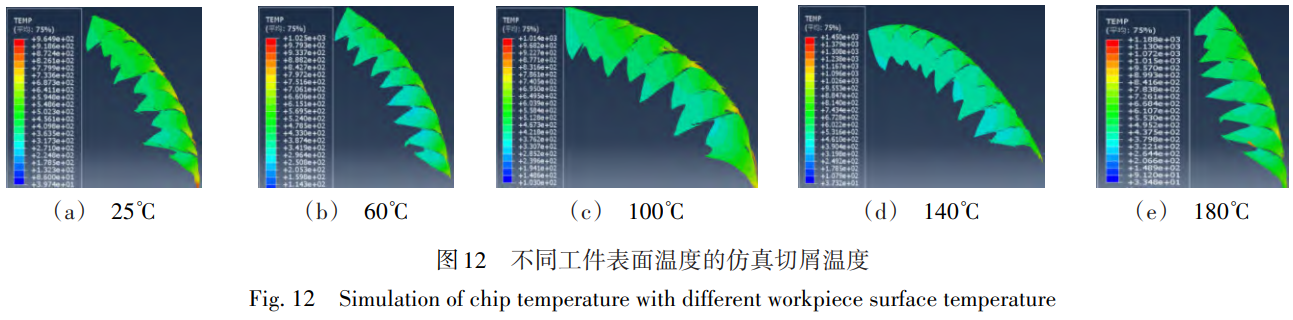

由圖12、圖13可以看出����,隨著工件表面溫度的升高���,切削區(qū)最高溫度呈現(xiàn)升高�����、降低��、再升高的趨勢��。在工件表面溫度從25℃升高至60℃時,工件材料軟化��,在仿真實驗中���,切屑與刀具前刀面接觸面積沒有減少�����,工件表面溫度升高��,導致切削區(qū)域最高溫度升高;在100℃時,切屑彎曲度明顯變大,切屑與刀具前刀面的接觸面積減小,由刀具前刀面與切屑摩擦產(chǎn)生的熱量減少,但由于工件表面溫度升高����,切削圖12為不同工件表面溫度下�,切削過程中切削區(qū)溫度場變化趨勢����。切削區(qū)最高溫度主要集中在第二變形區(qū)。在第一變形區(qū)工件發(fā)生剪切變形,產(chǎn)生大量熱�����,在第二變形區(qū)切屑與刀具前刀面劇烈摩擦��,區(qū)域最高溫度略微升高;當表面溫度達到140℃時��,工件持續(xù)軟化,切屑彎曲程度增大����,刀屑之間的摩擦情況減弱,導致切削區(qū)域最高溫度下降�。工件表面溫度在25~140℃時����,工件塑性提高����,在第一變形區(qū)由材料剪切變形產(chǎn)生的熱量減少,切屑溫度升高�����,切屑流出時帶走的熱量增多����,局部高溫軟化現(xiàn)象減弱,遏制了絕熱剪切帶的形成���,切削的分離程度 G c 降低。當工件表面溫度升高至180℃時����,工件發(fā)生氧化�����,表面硬度提高��,材料發(fā)生剪切變形過程中產(chǎn)生的熱量增加,切屑與刀具前刀面接觸面積增大�,切削區(qū)最高溫度再次升高��,切屑的分離程度G增大。

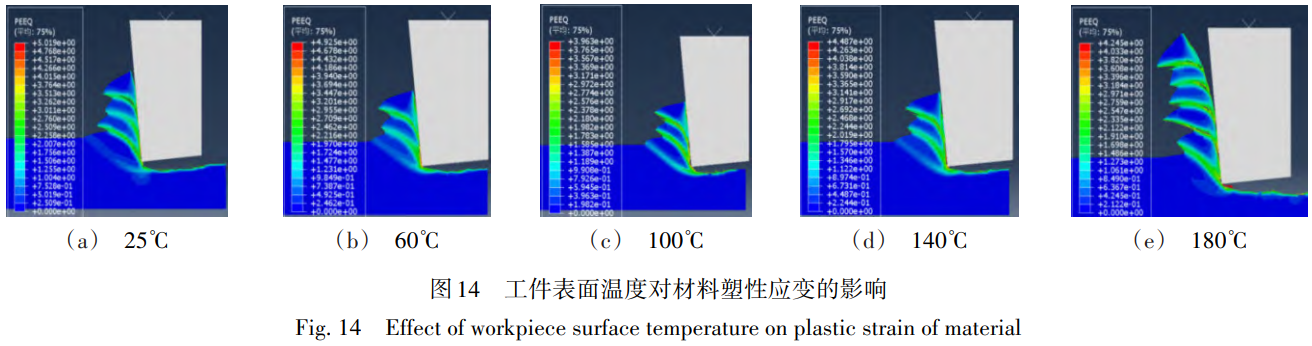

3.2.2材料塑性應變

如圖14所示����,鋸齒狀切屑呈周期性變化,隨著工件表面溫度的升高�����,在切屑的鋸齒開始形成這一時刻,等效塑性應變升高,單位時間內產(chǎn)生的熱增加,由于工件表面溫度提高�����,材料塑性變形能力進一步提高��。當工件表面溫度由25℃升高至100℃時,材料塑性變形能力提高��,在剪切變形還沒有完全進行時�����,刀具施加的切削力超過此處材料的斷裂強度���,發(fā)生剝離現(xiàn)象����,切削棱高度下降��,表面粗糙度值降低;當工件表面升溫至140℃時�,材料塑性變形能力提高�,但材料的初始溫度提高,材料化學活性更加劇烈�,導致在切削過程中切屑粘結和表面撕裂的缺陷增大����,表面粗糙度值增大;當工件表面溫度升高至180℃時���,工件氧化�����,表面硬度提高,由溫度升高帶來的塑性變形能力的提高被抵消,剝離現(xiàn)象減弱���,已加工工件表面粗糙度值增大。

4、結論

(1)工件表面溫度由25℃升高至100℃時����,工件材料軟化�,內部流動應力降低����,TC11鈦合金塑性提高,在剪切變形還未完全進行時,刀具施加的力超過此處材料的斷裂強度,發(fā)生剝離現(xiàn)象����,切削棱高度降低����,已加工工件表面微觀形貌得到改善����,表面粗糙度值降低;在100℃時,相比室溫25℃下降低了19.9%;在140℃時�����,材料的化學活性更加劇烈,切削過程中切屑粘結和表面撕裂的缺陷增大�,表面粗糙度值增大;在180℃時��,材料氧化導致工件表面硬度提高,表面粗糙度值增大�。

(2)在25~140℃時,隨著工件表面溫度的升高,工件材料軟化,塑性提高����,在較小的剪切應力下���,發(fā)生剪切變形��,在一定程度上改善了剪切應力集中現(xiàn)象,切屑的鋸齒化程度減小,切屑的變形系數(shù) r e 增大�,分離程度G減小;在180℃時,工件氧化,切屑的變形系數(shù)減小��,分離程度G增大。

(3)仿真結果顯示,在25~140℃間,隨著工件表面溫度的升高,切屑的彎曲程度增大�����,刀屑摩擦情況得到改善;在140℃時����,切屑彎曲程度越來越大,切削區(qū)域最高溫度降低���。在同一時刻,材料的等效塑性應變隨工件表面溫度的增大而增大��,材料的塑性變形能力提高��,工件表面粗糙度值降低;在180℃時�����,工件氧化帶來的硬度提高將溫度升高導致的塑性能力的提高抵消。

參考文獻

[1] ALLYSON B, BROCHURE M, BROCHURE M.Characterization of bending vibration fatigue of slm fabricated TI-6AL-4V[J]. International Journal of Fatigue,2017,99(PART 1):25-34.

[2] XIE H Y,DONG X H,LIU K,et al. Experimental investigation on electroplastic effect of dp980 advanced high strength steel[J]. Materials Science And Engineering:A,2015,637:23-28.

[3] MOLOTSKII M, FLEUROV V. Dislocation paths in a magnetic field[J]. The Journal Of Physical Chemistry B,2000,104(16):3812-3816.

[4] TROITSKII O A. Pressure shaping by the application of a high energy[J]. Materials Science And Engineering,1985,75(1-2):37-50.

[5]張碩,王海波���,張冰,等.高能電脈沖對淬火態(tài)GCR15鋼切削性能的影響[J].稀有金屬材料與工程,2018,47(2):574-580.

ZHANG S, WANG H B, ZHANG B, et al. Effect of electropulsing assisted cutting process on cutting properties of quenched GCR15 bearing steel[J]. Rare Metal Materials And Engineering,2018,47(2):574-580.

[6]王海波.304不銹鋼的電脈沖輔助車削與聲電耦合表面加工研究[D].北京:清華大學,2016.

WANG H B. Research on the electropulsing assisted turning and ultrasonic-electropulsing coupling surface process for the 304 stainless steel[D]. BEIJING: Tsinghua University,2016.

[7]施宇豪.激光加熱輔助條件下的鈦合金切削過程分析與建模[D].南京航空航天大學,2014.

SHI Y H. Analysis and modeling of titanium alloy laser heating assisted milling process[D]. Nanjing University of Aeronautics and Astronautics,2014.

[8]黎昊宇.鈦合金TC4激光加熱輔助車削工藝參數(shù)優(yōu)化研究[D].華中科技大學,2018.

LI H Y. Study on the optimization of turning process parameters for laser assisted turning of Ti6Al4V[D]. Huazhong University of Science and Technology,2018.

[9] SUTTER G, LIST G. Very high speed cutting of Ti-6Al-4V titanium alloy-change in morphology and mechanism of

chip formation[J]. International Journal Of Machine Tools&Manufacture,2013,66:37-43.

[10] IN J H, LIN Y X, MENG X X, et al. Formation mechanism of sawtooth chip in high speed milling of aeronautical aluminum alloy 7075-T651[J]. Surface Technology,2019,48(5):175-284.

[11] CHEN M,NIU Q L,AN Q L,et al. Johnson-cook constitutive equation for titanium alloy TC11[J]. Key Engineering Materials,2014,589-590:140-146.

[12]易俊杰.鈦合金高速銑削力試驗與有限元數(shù)值分析[D].南京航空航天大學,2009.

YI J J. Titanium alloy high-speed milling experiments and finite element analysis[D]. Nanjing University of Aeronautics and Astronautics,2009.

[13]丁源.ABAQUS2018有限元分析從入門到精通[M].北京:清華大學出版社,2019.

DING Y. Abaqus 2018 finite element analysis from fundamentals to mastery[M]. BEIJING: Tsinghua University Press,2019.

(注,原文標題:電脈沖的熱效應對TC11鈦合金切削加工性能的影響)

相關鏈接