鍛件作為工業領域的關鍵基礎部件,廣泛應用于石油天然氣、航空航天、核電等高端裝備制造領域。其性能直接決定了裝備的可靠性、安全性與服役壽命,而材料選擇、鍛造工藝、熱處理工藝及質量檢測技術的協同優化,是保障鍛件高性能的核心環節。隨著深海、北極等極端環境資源開發及航空發動機推重比提升等需求的不斷升級,對鍛件的強度、韌性、疲勞性能等提出了更嚴苛的要求,推動著相關制造與檢測技術的持續創新。

低合金鋼與鈦合金是當前高端鍛件的主流材料。低合金鋼憑借高強度、高韌性及低成本優勢,成為石油天然氣水下高壓部件的首選;鈦合金則以低密度、優異的耐腐蝕性和中溫強度,在航空發動機葉盤等輕量化、高性能部件中不可或缺。兩類材料的鍛件性能均高度依賴鍛造過程中的塑性變形調控與熱處理過程中的顯微組織優化,而超聲波檢驗等無損檢測技術則是確保鍛件內部質量的關鍵手段。

本文基于四篇相關研究論文,系統整合了大型低合金鋼鍛件的制造與熱處理工藝、鈦合金鍛件的鍛造工藝對組織性能的影響、超聲波檢驗在鍛件質量控制中的應用,以及鈦合金熱處理工藝的優化方法。通過梳理材料特性、工藝參數與性能的關聯規律,總結關鍵技術要點與發展趨勢,為高端鍛件的研發與生產提供理論參考和實踐指導。

1、鍛件材料及制造工藝基礎

1.1 低合金鋼大型鍛件的制造流程

低合金鋼大型鍛件(如石油天然氣用水下高壓部件)的制造是一個多環節協同的復雜過程,主要包括煉鋼、軋制、鍛造、熱處理及機械加工等步驟,各環節的質量控制直接影響最終鍛件的性能。

煉鋼環節需嚴格控制化學成分與純凈度,以滿足低合金鋼的強度與韌性需求。例如,用于深海環境的 AISI8630M 低合金鋼,需通過精準調控碳、錳、鎳、鉻等元素含量,奠定材料的基礎性能。軋制過程則通過塑性變形細化晶粒,改善材料的致密度,為后續鍛造與熱處理提供均勻的原始組織。

鍛造是決定鍛件形狀與初步性能的關鍵工序,包括開式模鍛、環件軋制等操作。鍛造過程中,需嚴格控制變形溫度(通常為 1100℃-1250℃)、變形量及變形速率,以實現晶粒的定向流動與細化。研究表明,鍛造過程中的塑性變形程度直接影響鍛件的各向異性:縱軸方向變形量越大,晶粒沿縱向流動越顯著,導致縱向與橫向機械性能差異越明顯。此外,鍛造后的冷卻速率不均勻可能導致鍛件壁厚方向形成非均勻組織,需通過后續熱處理消除。

機械加工作為最終工序,需在保證尺寸精度的前提下,避免加工應力對鍛件性能的負面影響。但由于大型鍛件尺寸龐大、結構復雜,實時監測鍛造與軋制過程中的參數(如溫度、變形量)存在技術難點 —— 工業設備中難以安裝直接測量裝置,導致部分關鍵參數只能通過間接計算推導,增加了質量控制的不確定性。

1.2 鈦合金鍛件的材料特性與制造特點

鈦合金鍛件(如 TC17、TC4)因低密度(約 4.5g/cm3)、高比強度及優異的中溫性能,在航空航天領域(如發動機葉盤)應用廣泛。其制造工藝與低合金鋼存在顯著差異,核心在于利用鈦合金的多相轉變特性(α→β 相變)調控組織與性能。

TC17 鈦合金是典型的 α+β 型鈦合金,其(Mo+Cr)含量達 8%,中溫強度顯著高于 TC4 和 Ti-6242 合金,適合制造發動機風扇與壓縮機葉盤。其化學成分(如 5.12Al、4.14Cr、4.06Mo)決定了 β 相變點(約 893℃),而鍛造溫度與該相變點的相對關系(高于或低于)是工藝設計的核心。例如,β 鍛工藝是將坯料加熱至 β 相變點以上(如 Tβ+25℃),通過完全奧氏體化(β 相)后的塑性變形獲得均勻的網籃組織;近 β 鍛則加熱至 β 相變點以下(如 Tβ-20℃),保留部分初生 α 相,形成等軸 α+ 條狀 α+β 的三態組織。

TC4 鈦合金則常用于對強度與塑性平衡要求較高的部件,但其常規再結晶退火(780-800℃×1-3h 空冷)后常出現抗拉強度偏低的問題。研究表明,這與組織中等軸 α 相含量過高(約 65%)相關,需通過優化熱處理工藝調整 α 相的數量、形態與分布,以提升強度。

2、熱處理工藝對鍛件性能的調控機制

2.1 低合金鋼的熱處理工藝

熱處理是低合金鋼大型鍛件性能調控的 “最后一公里”,通過正火、淬火、回火的組合工藝,實現顯微組織的優化與力學性能的平衡。

正火處理的核心作用是消除鍛造后的組織不均勻性與各向異性。工藝過程為:將鍛件加熱至奧氏體化溫度(900℃-950℃),保溫至完全轉變為面心立方結構的奧氏體,隨后空冷至室溫。此過程可細化鍛造產生的粗晶粒(鍛造溫度 1100℃-1250℃易導致晶粒粗大),形成均勻的鐵素體 - 珠光體組織。例如,AISI8630M 低合金鋼經正火后,縱向與橫向的沖擊韌性差異可降低 30% 以上,顯著改善各向異性。

淬火處理是提升強度的關鍵步驟,通過快速冷卻促進奧氏體向亞穩態馬氏體或貝氏體轉變。工藝要點包括:將鍛件重新加熱至奧氏體范圍(通常與正火溫度接近),保溫后迅速浸入淬火介質(油或水),控制冷卻速率以避免珠光體等脆性組織生成。對于壁厚較大的大型鍛件,需采用超大型淬火槽與精準的冷卻系統,確保沿壁厚方向冷卻均勻,避免開裂。研究表明,當冷卻速率足夠快時,AISI8630M 鋼的奧氏體可完全轉變為馬氏體,抗拉強度可提升至 1000MPa 以上。

回火處理用于改善淬火馬氏體的脆性,通過加熱至 200℃-600℃并保溫,使馬氏體分解為回火馬氏體(針狀鐵素體基體 + 碳化物沉淀)。回火溫度與時間需根據鍛件厚度與性能需求調整:厚度每增加 25mm,回火時間增加 1h;溫度過高(如超過 600℃)會導致碳化物粗化,降低屈服強度與極限拉伸強度,而溫度過低則韌性不足。例如,鎳鉻鉬鋼在 200℃回火時,屈服強度可達 900MPa,但沖擊韌性僅為 20J;在 500℃回火時,屈服強度降至 750MPa,沖擊韌性則提升至 60J,實現強度與韌性的平衡。

回火過程的顯微組織演變可分為三個階段:100-200℃時形成 ε- 碳化物(Fe?.?C);200-350℃時殘余奧氏體轉變為鐵素體與滲碳體混合物;250-750℃時生成 Fe?C 或 M?C 滲碳體,終止馬氏體的體心四方性并降低內應力。需注意,回火最高溫度需低于 Acl(奧氏體轉變起始溫度),避免二次奧氏體化。

2.2 鈦合金的熱處理工藝優化

鈦合金的熱處理工藝需結合其相變特性,通過固溶、時效或退火調整 α 相比例,實現性能調控。

TC17 鈦合金的熱處理需與鍛造工藝匹配。β 鍛件經 “800℃×4h 水淬 + 630℃×8h 空冷” 處理后,網籃組織中的條狀 α 相均勻分布,斷裂韌性可達 66.8MPa?m1/2,滿足發動機葉盤的抗疲勞需求;近 β 鍛件雖經 “850℃×3h 空冷 + 800℃×4h 水淬 + 630℃×8h 空冷” 處理,強度與塑性略高,但斷裂韌性僅 35.9MPa?m1/2,無法承受極端工況下的沖擊載荷。

TC4 鈦合金的強化熱處理針對常規退火后強度不足的問題,提出 “高溫固溶 + 快速冷卻 + 常規退火” 的組合工藝。實驗表明,采用 “965℃×1h 水冷 + 780℃×3h 空冷” 工藝時,等軸 α 相含量從 65% 降至 30%,馬氏體分解產生的細密碳化物均勻分布,抗拉強度從 815MPa 提升至 917MPa,延伸率保持在 15% 以上,同時 400℃熱暴露 100h 后的持久性能仍滿足技術要求(>105h)。其核心機制是:高溫固溶促進 α 相溶解于 β 相,快速冷卻(水冷)抑制 α 相析出,形成亞穩態馬氏體;后續常規退火使馬氏體分解為細小板條 α 相,在提升強度的同時保留塑性。

3、鍛造工藝對鈦合金鍛件組織與性能的影響

3.1 鍛造溫度對 TC17 鈦合金組織的調控

TC17 鈦合金的鍛造工藝中,溫度是決定組織類型的核心參數,直接影響鍛件的力學性能。β 鍛與近 β 鍛的對比實驗揭示了溫度對組織的調控規律:

近 β 鍛:加熱溫度為 Tβ-20℃(約 873℃),變形量 40%,鍛后水冷。此時部分 α 相未溶解,形成 “等軸 α+ 條狀 α+β” 的三態組織,初生 α 相含量約 20%,沿原始晶界分布,晶粒尺寸較小且晶界破碎。這種組織使鍛件在室溫拉伸中表現出較高的強度(抗拉強度 1230MPa)與塑性(延伸率 17.2%),但斷裂韌性偏低(35.9MPa?m1/2),原因是初生 α 相的不連續分布導致裂紋易沿晶界擴展。

β 鍛:加熱溫度為 Tβ+25℃(約 918℃),變形量 55%,鍛后空冷。此時 α 相完全溶解,變形后形成均勻的網籃組織(條狀 α 相交織分布),無明顯晶界破碎。該組織雖室溫強度(1184MPa)略低于近 β 鍛,但斷裂韌性顯著提升(66.8MPa?m1/2),且高溫拉伸(400℃)與熱穩定性能(400℃×100h)更優,完全滿足發動機葉盤對疲勞與抗蠕變的要求。

3.2 變形量與冷卻方式的協同作用

變形量與冷卻方式通過影響晶粒細化與相變動力學,進一步調控 TC17 鈦合金的性能。β 鍛中 55% 的大變形量促進 β 相晶粒破碎,為空冷過程中條狀 α 相的均勻析出提供更多形核點,形成細密的網籃結構;而近 β 鍛 40% 的變形量較小,難以完全破碎原始晶粒,導致組織均勻性不足。

冷卻方式的影響同樣顯著:β 鍛后空冷使 β 相緩慢析出條狀 α 相,避免了快速冷卻導致的內應力集中;近 β 鍛后水冷則抑制了部分 α 相析出,保留更多亞穩態 β 相,雖提升了強度,但也增加了組織應力,降低了斷裂韌性。實驗數據顯示,β 鍛件的高周疲勞強度(556.9MPa)雖低于近 β 鍛(584.7MPa),但綜合考慮斷裂韌性與熱穩定性,仍是發動機葉盤的最優選擇。

4、超聲波檢驗在鍛件質量控制中的應用

4.1 超聲波檢驗的技術優勢與適用范圍

超聲波檢驗作為鍛件內部缺陷檢測的核心手段,具有穿透能力強(可檢測壁厚 > 200mm 的鍛件)、靈敏度高(可檢出 φ0.8mm 的小缺陷)、定位精準(誤差 < 1mm)及對環境要求低等優勢,廣泛應用于核電、石油化工等領域的鍛件質量控制。

與其他無損檢測方法相比,超聲波檢驗更適合檢測面積型缺陷(如裂紋、分層),而射線檢驗擅長體積型缺陷(如氣孔),磁粉與液體滲透檢驗則僅適用于表面及近表面缺陷。對于大型鍛件,超聲波檢驗可覆蓋從原材料到成品的全流程,尤其在調質熱處理后進行,能有效檢出鍛造與熱處理過程中產生的內部裂紋、夾雜等缺陷。

4.2 不同類型鍛件的超聲波檢驗方法

鍛件的幾何形狀與鍛造工藝決定了缺陷的取向與分布,需針對性設計檢驗方案:

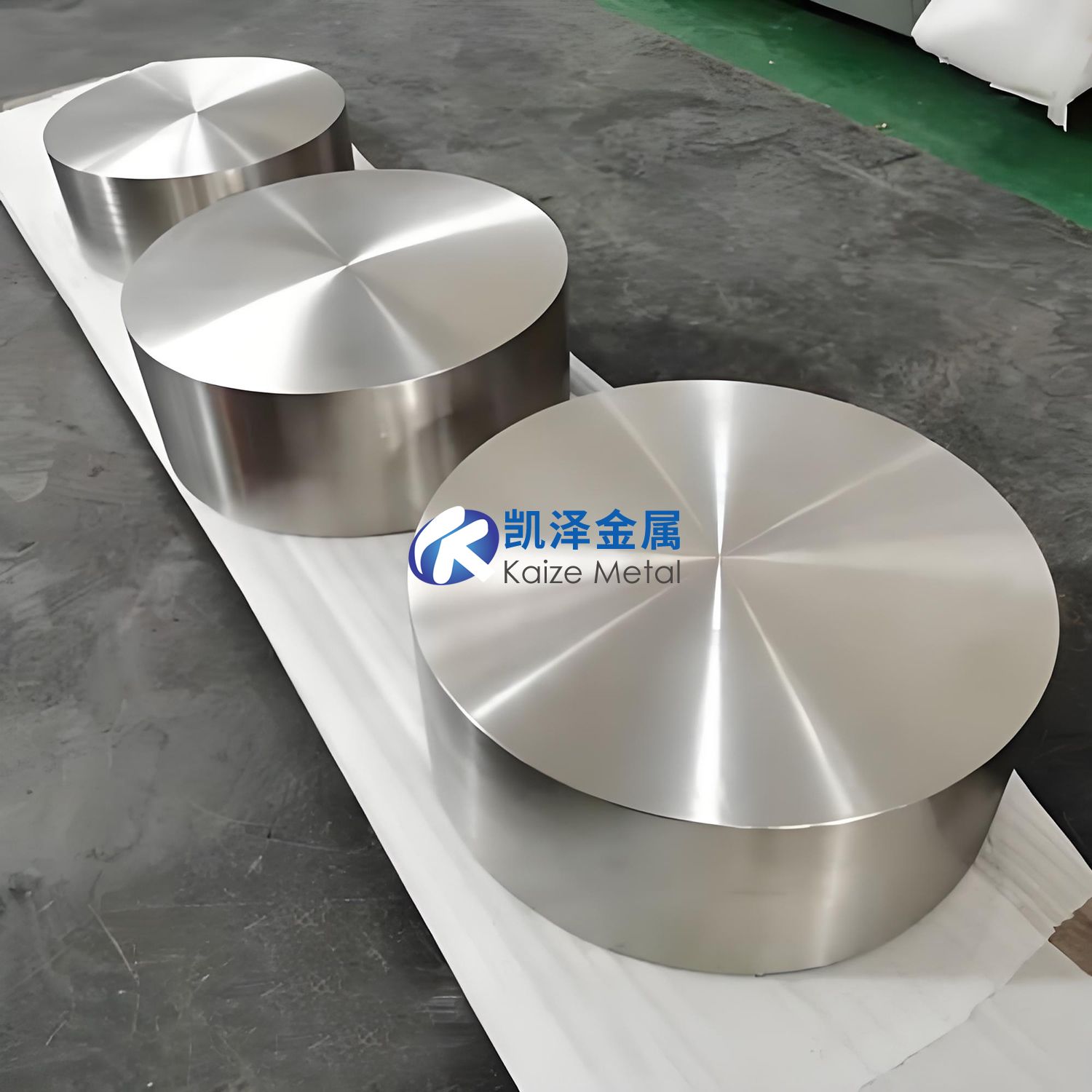

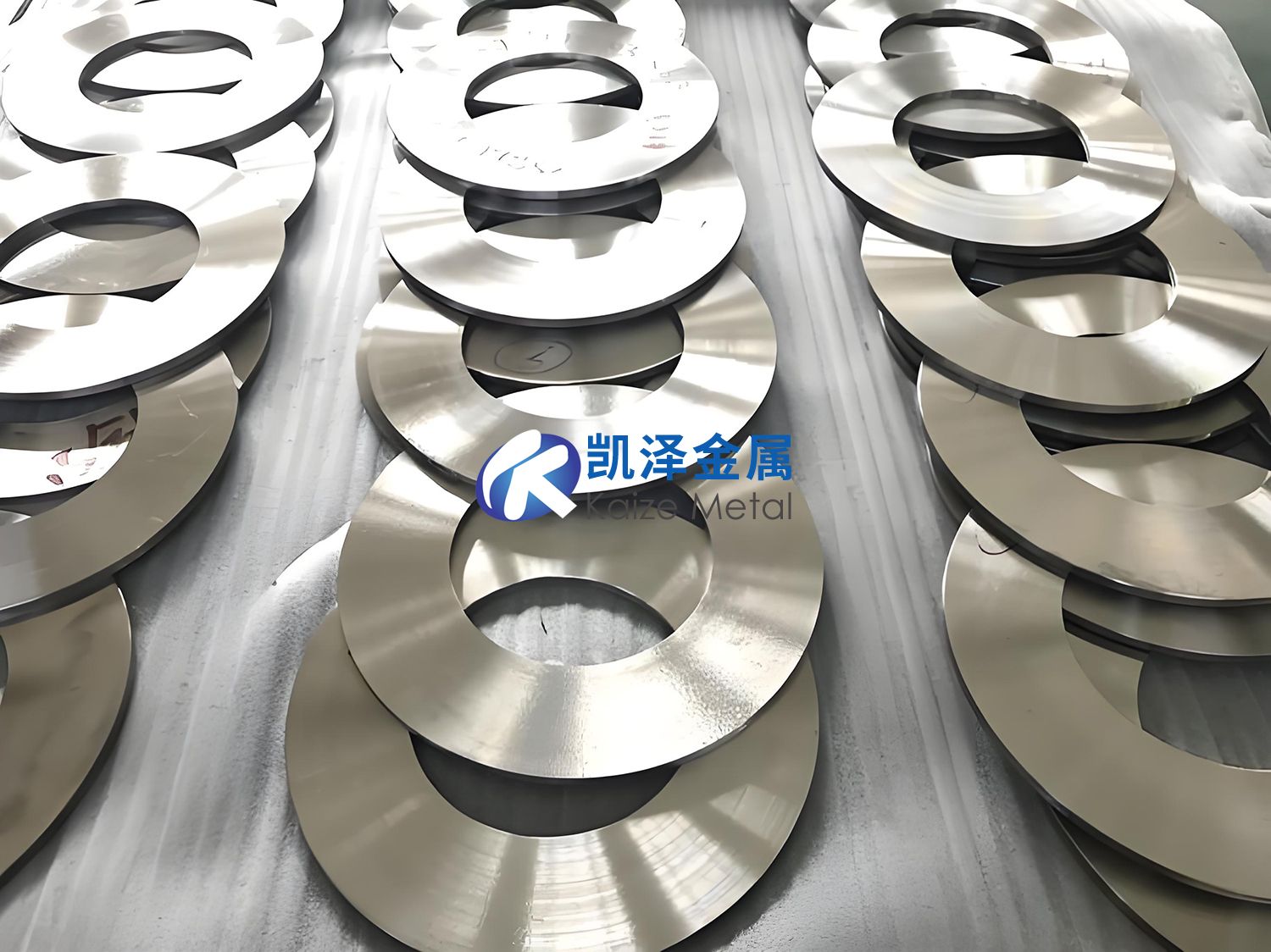

1 型鍛件(如人孔螺栓,1a 型為圓柱形,1b 型為矩形):鍛造以拔長為主,缺陷多平行于軸線,采用縱波直探頭檢測。對于直徑較小(如 M48×527mm)的 1a 型鍛件,需加裝與工件曲率吻合的探頭靴,確保耦合良好;長度過長時易產生側壁干涉,可分段檢測或增加斜探頭軸向補充檢驗。

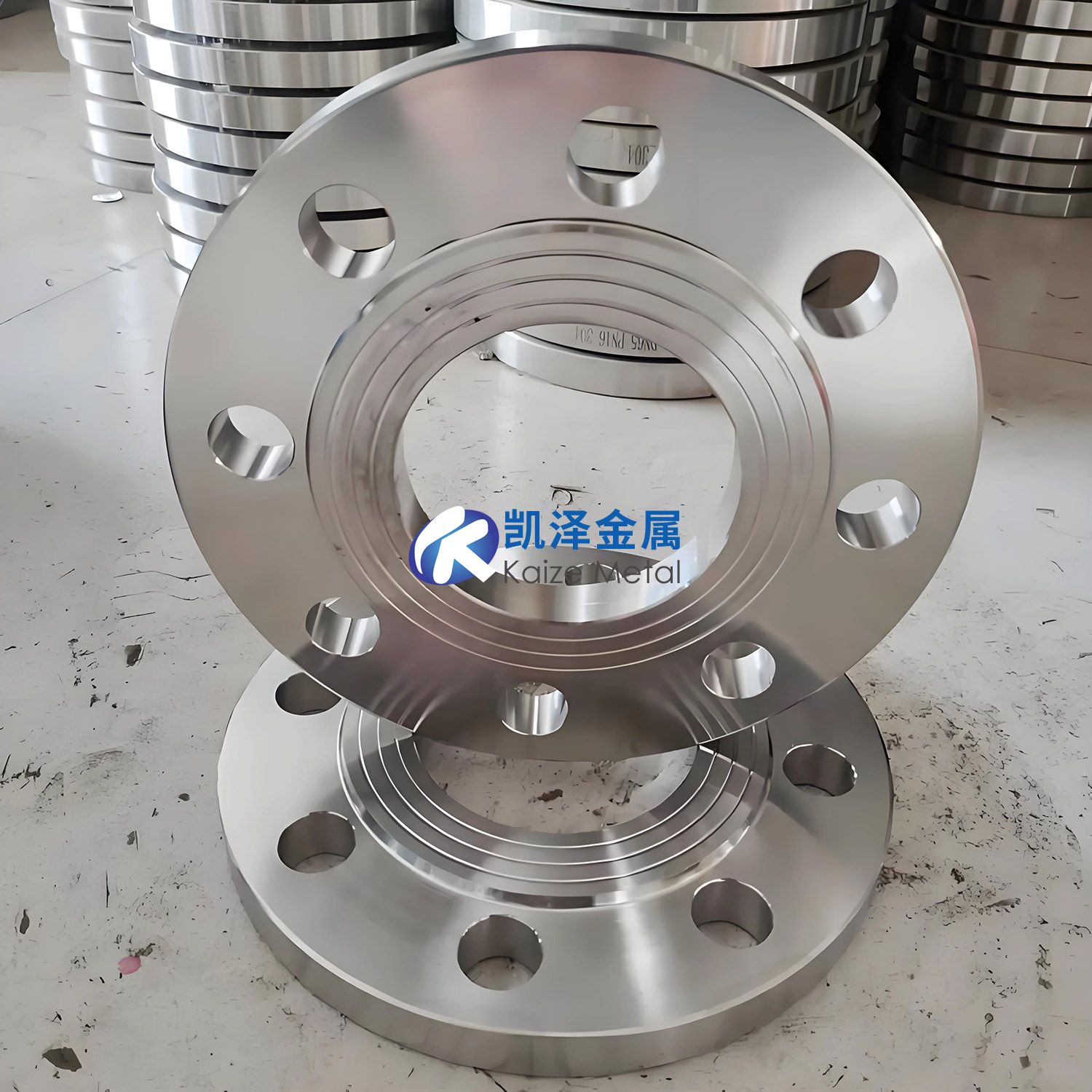

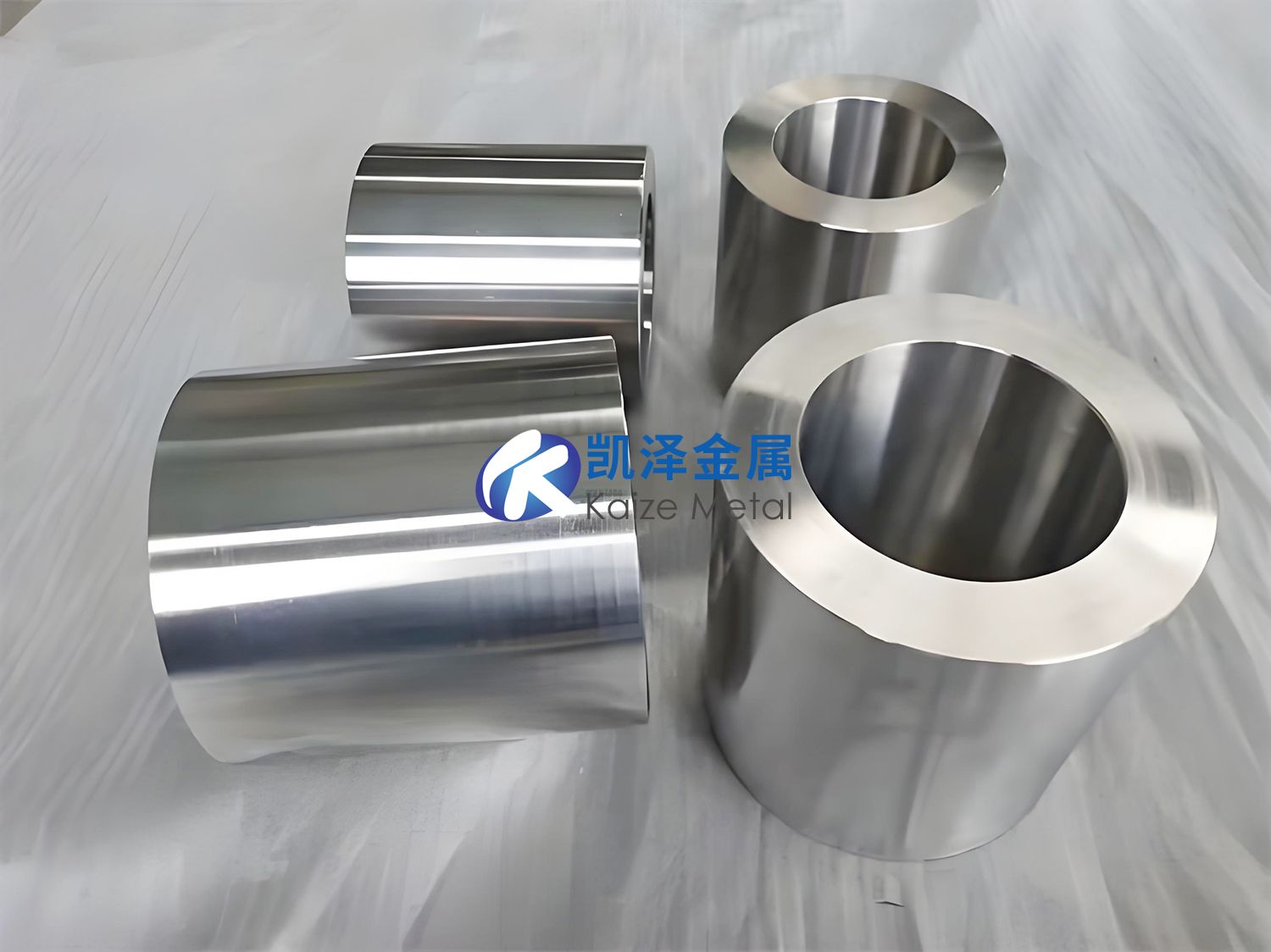

3 型鍛件(如穩壓器接管、法蘭):鍛造經鐓粗、沖孔、滾壓,缺陷取向復雜,需結合縱波直探頭與橫波斜探頭。當外內徑之比≤1.6 時,必須進行周向斜射波檢驗;對于小直徑接管(如 φ35×φ23mm),采用水浸聚焦探頭(頻率 5MHz,焦距 50mm)可減少聲束發散,提升靈敏度。

4 型鍛件(如封頭本體):鍛造以鐓粗為主,缺陷多平行于端面,需用直探頭在平面掃查,并結合斜探頭在四個方向進行斜射波檢驗,確保覆蓋所有可能的缺陷取向。

4.3 檢驗過程的關鍵控制點

為保證檢驗可靠性,需嚴格控制以下環節:

時機選擇:優先在調質熱處理后、機加工(鉆孔、開槽)前進行,避免加工對缺陷的掩蓋;若因形狀限制需提前檢驗,熱處理后必須復探。

探頭與試塊匹配:曲率半徑≤250mm 的鍛件,需采用相同曲率的對比試塊校準靈敏度;斜探頭角度需根據鍛件厚度調整,確保聲束覆蓋全截面。

耦合與干擾控制:接觸法檢驗時,探頭與工件間隙≤0.5mm,可修磨探頭斜楔或選用小晶片探頭;水浸法需控制水層厚度(如 28mm)與偏心距(如 4.8mm),減少界面反射干擾。

缺陷判定:除關注當量超標的缺陷外,需監測底波降低量(多個小缺陷可能導致底波衰減),避免漏判。

5、鍛件制造技術的發展趨勢

5.1 信息化與智能化技術的深度融合

計算機技術在鍛件制造中的應用正從輔助工具向核心控制手段轉變,主要體現在:

數據庫與建模:建立材料成分 - 工藝參數 - 性能關聯數據庫,存儲 CCT(連續冷卻轉變)、TTT(等溫轉變)曲線等關鍵信息,實現材料選擇與工藝設計的快速優化。

過程仿真與預測:通過有限元模擬鍛造變形、熱處理相變過程,預測顯微組織(如晶粒尺寸、相含量)與力學性能(如硬度、韌性),減少物理實驗成本。例如,AISI8630M 鋼的淬火冷卻過程仿真可精準預測馬氏體含量,誤差 < 5%。

實時監控與反饋:結合固態傳感器與物聯網技術,實時采集鍛造溫度、淬火冷卻速率等參數,通過算法動態調整工藝,實現閉環控制。

5.2 工藝創新與集成化生產

新型熱處理技術:如等離子輔助表面硬化、激光表面合金化等,可在提升表面性能的同時減少對基體的影響;連續退火生產線的應用實現了熱處理的高效化與批量化。

短流程制造:從鑄鋼到熱處理的連續加工(如連鑄 - 直接軋制 - 在線熱處理)可減少工序間等待時間,降低氧化與脫碳風險,提升生產效率 30% 以上。

鈦合金近凈成形:結合近 β 鍛造與精準熱處理,實現葉盤等復雜件的少余量制造,材料利用率從傳統工藝的 30% 提升至 60% 以上。

6、總結

本文系統梳理了低合金鋼與鈦合金鍛件的制造工藝、性能調控及質量檢測技術,核心結論如下:

低合金鋼大型鍛件的性能依賴于 “煉鋼 - 鍛造 - 熱處理” 的全流程控制,正火細化晶粒、淬火提升強度、回火平衡韌性,三者的參數匹配是保障深海等極端環境服役性能的關鍵。

鈦合金鍛件的組織與性能受鍛造溫度(β 相轉變點上下)、變形量與冷卻方式協同調控:TC17 鈦合金 β 鍛的網籃組織綜合性能最優,TC4 鈦合金 “高溫固溶 + 快速冷卻 + 常規退火” 工藝可有效提升強度。

超聲波檢驗需根據鍛件類型(1 型、3 型、4 型)設計方案,控制時機、探頭匹配與耦合質量,是檢出內部缺陷的可靠手段。

未來發展趨勢聚焦于信息化(計算機建模、實時監控)與工藝集成化(短流程、近凈成形),推動鍛件制造向高效、精準、低成本方向升級。

引用論文

[1] 閆利軍,張小磊,趙玉琳,冀強,馮金龍。大型鍛件材料及熱處理工藝的研究與思考 [J]. 中文科技期刊數據庫 (全文版) 工程技術,2021 (10):142-144.

[2] 翟婉妮。鍛造工藝對鈦合金鍛件組織性能的影響 [J]. 冶金冶煉,2021 (14):19-20.

[3] 張杰。超聲波檢驗在鍛件質量控制中的應用 [J]. 中文科技期刊數據庫 (引文版) 工程技術,2021:272-275.

[4] 孟祥康,周義剛,俞漢清,張幢畢,劉潤農,絳好義。改善 TC4 鈦合金鍛件機械性能的熱處理工藝 [J]. 金屬熱處理,1991 (1):48-49.

相關鏈接