引言

第二代高溫超導帶材為多層薄膜結構,由哈氏合金基帶、種子層、隔離層、帽子層(模板層)、超導層和保護層組成。目前已知的較為成熟的制備稀土鋇銅氧化物(ReBCO)帶材的方法有十余種,其中應用較廣的有脈沖激光沉積(Pulsed Laser Deposition,PLD)、磁控濺射、金屬有機物沉積、金屬有機物氣相沉積和離子輔助沉積等。其中,PLD沉積效率高,實驗周期短,制備的樣品具有與靶材一致的化學計量比,成分均勻,結構良好,是一種具有良好應用前景的薄膜制備方法。

脈沖激光沉積制備薄膜的基本原理是:將準分子脈沖激光器所產生的高功率脈沖激光束聚焦作用于靶材表面,使靶材表面產生高溫熔蝕物,并進一步產生高溫高壓等離子體,這種等離子體能夠產生定向局域膨脹發射并在襯底上沉積成膜。

1、平板脈沖激光沉積鍍膜設備及走靶系統

1.1平板脈沖激光沉積鍍膜設備

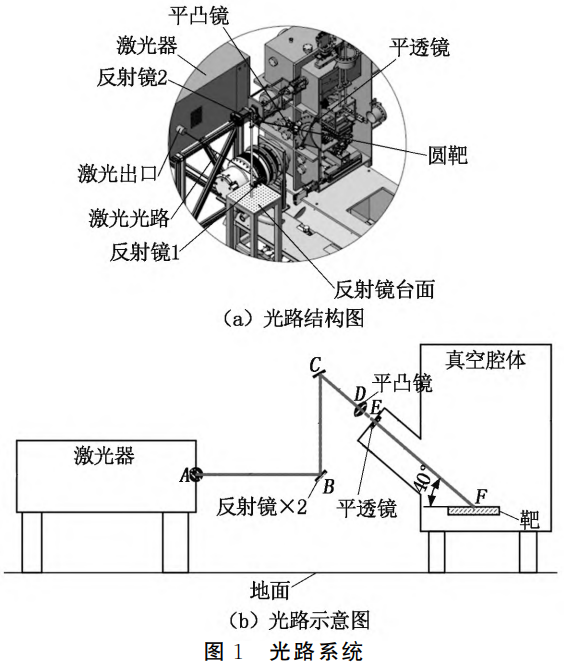

平板脈沖激光沉積鍍膜設備是PLD法制備帽子層的重要工序裝備,具有承上啟下的作用,它主要由準分子脈沖激光器、光路系統(會聚透鏡、激光窗等)、真空系統、傳動系統、走靶系統、加熱系統等部分組成。其中,光路系統如圖1所示。準分子脈沖激光器所產生的高功率脈沖激光束經反射鏡1、2反射后通過平凸鏡、平透鏡能量聚焦轟擊氧化鈰圓靶,圖1(b)中AB、BC、CD、DE、EF為光路路徑。

1.2走靶系統

由于光路相對固定不可調,激光轟擊點就相對固定不可移動。為使靶材能夠被激光均勻轟擊,提高靶材利用率,只有通過控制走靶系統運動軌跡來改變激光轟擊點與靶材的相對位置。

1.2.1走靶系統機械結構組成

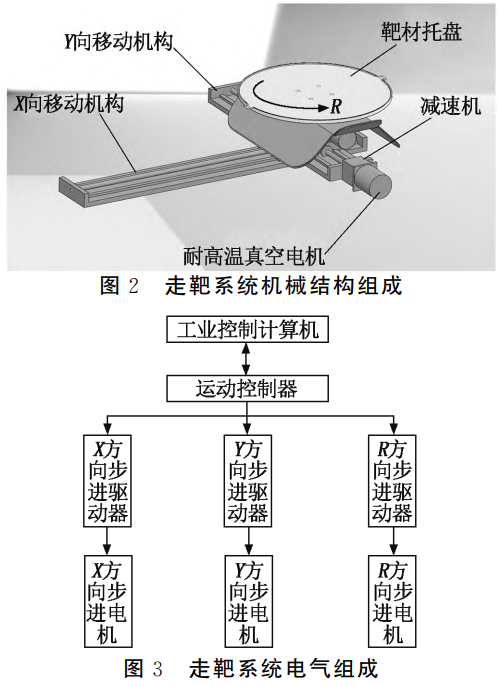

為使激光轟擊點作用于靶材的任意位置,至少需要兩個方向的自由度設計,即需X、Y兩個方向的運動控制設計。受走靶系統機械慣性和換向影響,X、Y方向的移動速度相對較低,而高能激光脈沖轟擊點持續能量釋放致使靶材容易碎裂,在靶材表面形成凹坑,為此需要快速持續變換轟擊點位,因此引入R方向的快速旋轉以避免對靶面單點持續轟擊。據此,設計了X、Y方向控制加方向軸自轉的走靶運動方式,走靶系統機械結構如圖2所示。走靶系統機械結構主要包括可快速旋轉的靶材托盤、耐高溫真空電機、減速機以及X、Y向移動機構。

1.2.2電氣部分

走靶運動方式的控制采用位置控制,需要選用控制電機(如伺服電機、步進電機)實現。鍍膜時,腔內溫度高達800℃,編碼器、光電開關等各類電子元件均無法正常工作,因而走靶系統只能選用步進電機開環運動控制方式,通過手動人工示教設置各類數據。走靶系統需要X、Y、R三個方向的自由度,因此采用三軸以上的運動控制系統,走靶系統電氣組成主要包括工業控制計算機、X方向移動電機、Y方向移動電機、R方向旋轉電機以及運動控制器,走靶系統電氣組成如圖3所示。

2、真空腔體及主要硬件選型

2.1真空腔體

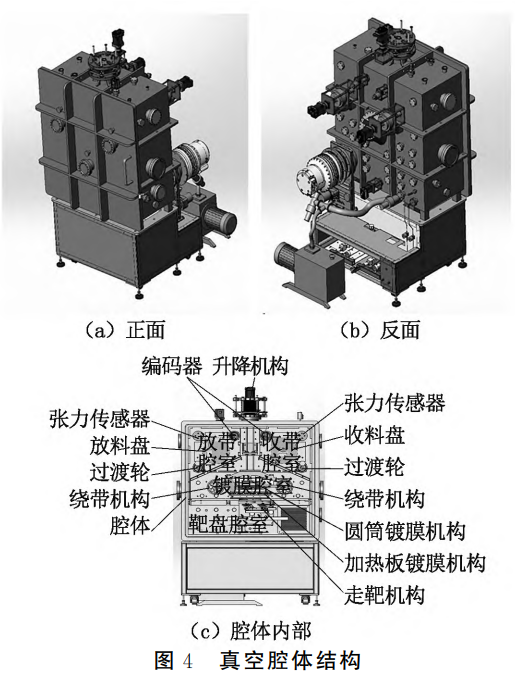

真空腔體本底真空6.7x10^{-5}Pa(鍍膜前需要將真空腔體抽到本底真空,然后再通入工藝氣體,控制工藝真空),工藝真空2.7Pa~4.0Pa,真空腔體由收帶腔室、放帶腔室、鍍膜腔室和靶盤腔室四個腔室組成,真空腔體結構如圖4所示。收、放帶腔室用于往復式多道卷對卷超導帶材的收放料,即傳動系統,收放料時帶材經過鍍膜腔室和靶盤腔室在帶材上進行真空鍍膜制備帽子層。

鍍膜腔室內有由加熱燈管、水冷板等組合而成的加熱板鍍膜機構,加熱板鍍膜機構將鍍膜區快速加熱至800℃~900℃形成真空鍍膜工藝氛圍。走靶系統機械結構工作于靶盤腔室內,受鍍膜腔室熱傳導影響,靶盤腔室溫度達150℃~280℃,對走靶系統機械結構設計和硬件選型要求極為苛刻。

2.2主要硬件選型

千米級帶材在進行鍍膜時,通常需要連續工作10h以上,任何不可預測的故障往往都會對帶材鍍膜帶來不可逆轉的損失,形成電流低點、斷點等缺陷,因而系統穩定性、可靠性是設計走靶系統的關鍵。工業控制計算機在長時間運行中受人機交互、內存管理等方面影響,穩定性和可靠性均會有所降低,無法滿足走靶系統長時間穩定運行的工作要求,基于此,本系統采用了脫機運動控制器進行走靶控制,在鍍膜前通過人機交互的方式將軌跡參數下發至運動控制器,由運動控制器自動進行走靶軌跡控制,從而提高了系統穩定性和可靠性。

2.2.1運動控制器

超導帽子層氧化鈰靶材為圓形靶材,因此走靶系統需要進行圓形軌跡控制。雷賽運動控制器是一種廣泛應用于自動化生產、數控加工等領域的運動控制設備,具有高速穩定、精度高的特點,受到眾多專業人士的青睞。SMC304運動控制器如圖5所示,采用嵌入式處理器和FPGA硬件結構,可獨立工作,也支持上位機程序調用API控制,以及利用通信接口與其它控制器、人機界面配合使用,實現功能更復雜、操作更便利的綜合控制。SMC304運動控制器提供四軸電機控制接口,具備點位運動、多軸直線插補、圓弧插補等運動控制功能,支持以太網口、RS485、RS232等通信接口,可實現點位運動和連續插補運動,通過在SMC Basic Studio軟件環境下調用BASIC指令、G代碼指令實現控制器的編程,能夠滿足走靶系統離線獨立工作和控制要求。因而,本鍍膜設備走靶系統運動控制器選用雷賽SMC304運動控制器進行走靶軌跡控制。

2.2.2步進電機

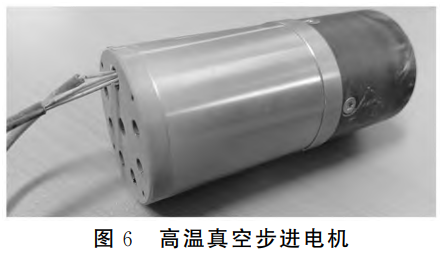

走靶系統X方向電機和R方向電機工作于靶盤腔室,鍍膜時真空靶盤腔室溫度在150℃~300℃之間。其中,X方向電機移動區域溫度150℃~200℃,R方向電機移動區域溫度150℃~250℃,因而對X方向和R方向的電機應選用高溫真空步進電機。基于靶材質量、機械結構等數據計算,走靶系統選用了PhytronVSS42/57系列耐高溫真空步進電機,如圖6所示,電機可工作于低、中、高、超高真空環境中,工作環境溫度范圍為-270℃~+300℃,滿足工況要求。走靶系統Y方向電機通過磁流體與Y方向移動機構連接,工作于室溫環境中,選用雷賽配套電機和驅動器即可。

2.2.3步進驅動器

步進驅動器用于驅動步進電機,根據高溫真空步進電機選型匹配相應驅動器即可,本設計走靶系統選用了雷賽科技DM系列步進驅動器,主要技術參數如表1所示。

表1 DM系列步進驅動器主要技術參數

| 主要參數 | 最小值 | 典型值 | 最大值 |

| 輸出電流/A | 1.0 |

| 4.2 |

| 輸入電源電壓/V | 20 | 24/36 | 50 |

| 控制信號輸入電流/mA | 7 | 10 | 16 |

| 步進脈沖頻率/kHz | 0 |

| 200 |

3、軟件設計

工業控制計算機通過RS232與運動控制器通訊進行數據交互,SMC304運動控制器采用脫機運動控制方式運行,走靶系統的軟件設計包括運動控制器的運動控制編程以及上位機軟件設計兩部分。

3.1走靶軌跡設計

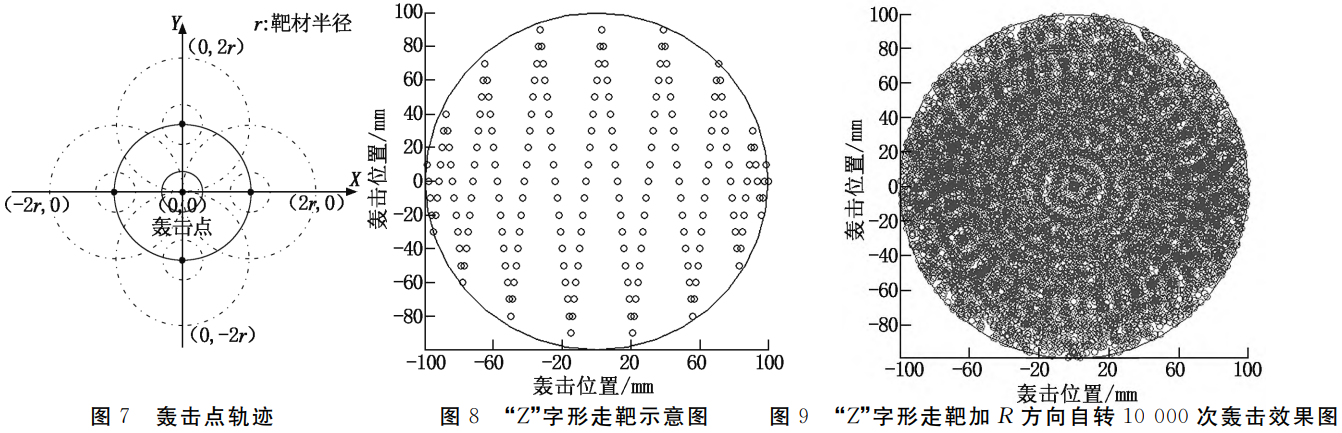

由于激光器位置固定,光路相對固定,因此激光作用于靶材上的轟擊點也是相對固定的。靶材圓心相對靶材為固定點,以激光作用于靶材上的轟擊點為坐標原點,將靶材圓心調整至坐標原點位并對運動控制器示教原點,則對靶材圓心的控制即為轟擊點軌跡的控制,轟擊點軌跡如圖7所示。走靶系統采用X、Y方向“Z”字形走靶方式,如圖8所示。

在X、Y方向“Z”字走靶的基礎上復合R方向旋轉運動,通過相關軟件模擬10000次轟擊效果如圖9所示。從圖9可以看出:轟擊點能夠均勻地轟擊在靶材各位置,“Z”字形走靶方式和R方向自轉能夠滿足均勻轟擊靶材的需求。

3.2運動控制軟件設計

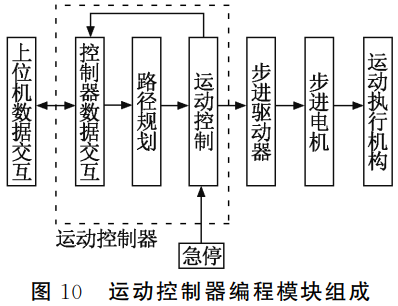

SMC304運動控制器采用脫機工作方式,需要在SMC Basic Studio軟件環境下調用BASIC指令進行運動控制和交互指令編程。運動控制器編程模塊組成如圖10所示,主要包括控制器數據交互、路徑規劃、運動控制等。

控制器數據交互模塊用于上位機與運動軌跡控制參數、位置調整控制以及運動狀態的實時反饋數據交互。

路徑規劃模塊用于根據控制參數進行位置的運動軌跡規劃,如“Z”字形走靶軌跡控制、原點歸位等。

運動控制模塊則根據路徑規劃驅動對應的步進驅動器動作。

3.3上位機軟件設計

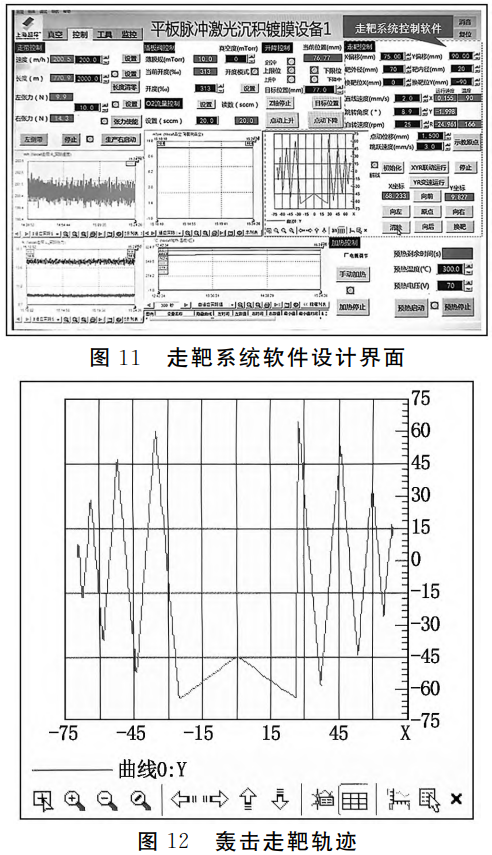

上位機軟件采用組態軟件KingView組態王設計,主要用于走靶系統控制和參數的傳遞、運動軌跡的實時數據、軌跡呈現和數據存儲,通過Modbus協議完成與運動控制器的數據交互,走靶系統軟件設計界面如圖11所示。

走靶控制中通過靶內、外徑控制轟擊點作用在靶材上的轟擊區域,通過直線速度控制X、Y方向插補軸運行速度,通過跳轉角度、自轉速度控制“Z”字插補點位和R方向的自轉速度。示教原點、前、后、左、右等按鈕用于靶材位置的手動調整,曲線圖則用于走靶軌跡的實時呈現。

4、走靶驗證

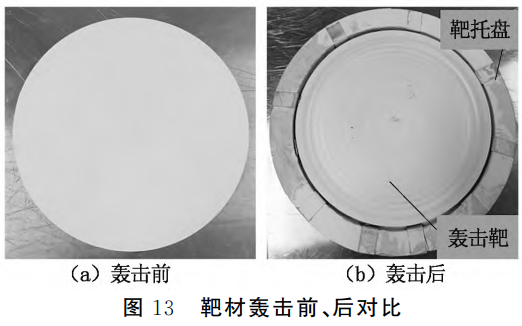

在靶外徑70mm、內徑20mm、直線速度2mm/s、跳轉角度8.9°和自轉速度25r/min的走靶軌跡參數控制下進行氧化鈰鍍膜生產,走靶軌跡如圖12所示。同時采用Coherent LEAP 300C激光器以300 Hz的脈沖頻率對氧化鈰靶材進行連續15h的持續不間斷轟擊打靶,靶材轟擊前、后對比如圖13所示。

從圖12、圖13可以看出,在走靶軌跡控制區域靶面非常平整,未出現碎靶現象,且無明顯環形臺階,以生產鍍膜時的走帶速度200m/h計算,能夠滿足2500m帽子層氧化鈰鍍膜需要。

結束語

本設計首次將數控運動控制技術SMC304運動控制器引入至第二代高溫超導平板脈沖激光沉積鍍膜設備中,采用脫機運動控制方式設計實現了氧化鈰靶材的“Z”字疊加R方向自轉復合運動走靶方式下的激光轟擊,系統穩定性和可靠性得到了有效提升。走靶系統的投入應用解決了超導帽子層超長帶材制備瓶頸,以及氧化鈰靶材碎靶、凹坑、環形臺階導致的電流低點等問題,帽子層制備長度由750m突破至2500m,同時提高了氧化鈰靶材的利用率。

參考文獻:

[1]蔡傳兵,楊召,郭艷群.新型電力傳輸材料--REBaCuO高溫超導涂層導體[J].物理,2020,49(11):747-754.

[2]趙躍,張智巍,朱佳敏,等.面向實用化的第二代高溫超導帶材研究進展[J].電工電能新技術,2017,36(10):69-75.

[3]張翼鵬.新型脈沖激光沉積設備的搭建及其在超導鈮薄膜制備中的應用[D].天津:天津大學,2022:8-9.

[4]林澤豐,孫偉軒,劉天想,等.脈沖激光沉積技術制備超導薄膜的研究進展[J].人工晶體學報,2023,52(6):1036-1051.

[5]李文,高健.基于雷賽運動控制器手輪功能的設計[J].機械工程師,2023(1):57-59,65.

(注,原文標題:平板脈沖激光沉積鍍膜設備走靶系統的設計)

無相關信息