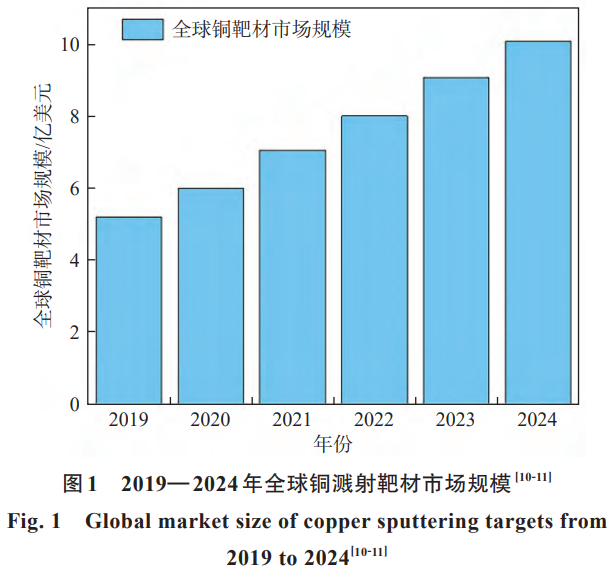

濺射是一種薄膜材料制備技術�,主要利用高能離子在真空中加速聚集形成高能離子束流轟擊固體�����,使固體表面原子逸出�、沉積在基底表面����,制成的膜材料稱作濺射靶材[1-2]。濺射技術源于1842年格洛夫在實驗室里發現的陰極濺射現象����,隨后磁控濺射技術的出現��,使濺射靶材能在實驗室小規模生產,到20世紀80年代才正式進入工業化生產階段[3-4]�����。根據濺射靶材成分不同可分為純金屬靶材��、合金靶材、無機非金屬靶材或復合靶材;根據形狀不同可分為平面靶材、圓柱形靶材��、管狀靶材及不規則形狀靶材;按應用領域則可分為半導體芯片靶材����、信息存儲靶材、超導靶材及平板顯示靶材等[5-7]。其中����,銅靶材因其優異的導電性�、導熱性����、延展性及低電阻率和突出的抗電遷移特性,成為當前大規模集成電路技術互連材料的主要選擇,是電子信息行業中應用最多的金屬靶材之-[4,8-9]。圖1為2019-2024年全球銅濺射靶材市場規模統計數據,2020年全球銅靶材市場規模約為6億美元,隨著行業規模的不斷擴大�,至2024年底�����,全球銅濺射靶材市場規模高達10.09億美元,銅靶材市場前景廣闊[10-11]。

國外銅靶材研究起步較早��,日礦金屬���、霍尼韋爾是世界銅靶材的主要供應商,其中���,日礦金屬占據全球銅靶材市場份額的80%左右[4,12]。國外企業在技術上積累了較大優勢���,但隨著國內相關行業對銅靶材領域的持續關注,我國銅靶材行業發展迅速�。其中��,銅靶材專利申請數量從2019年的25件增長到2024年的63件(國家知識產權局檢索數據),漲幅超過150%。江豐電子銅靶已進入5nm工藝����,有研新材是世界第三家擁有完整的超高純銅提純、超高純銅及銅合金靶材產品制備技術并實現批量應用的企業,河南國璽超純新材料股份有限公司研發的超純銅已突破8N級別�����,同創普潤量產6N高純銅靶材的全球出貨量占比40%����,其3nm制程用靶材通過了中芯國際驗證[12-14],這表明我國在銅的純化、高性能銅靶制備等方面不斷進步,打破了國外的技術壟斷。為推動國內銅靶材產業的發展��,本文回顧了銅濺射靶材的基本類型及相關制備方法��,重點論述了純度���、晶粒尺寸���、晶粒取向��、致密度等主要技術要求及靶材性能調控方法,并展望了未來銅濺射靶材的發展方向。

1��、銅濺射靶材的分類及技術要求

1.1銅濺射靶材的分類

銅濺射靶材主要分為兩類:高純銅靶材和銅合金靶材[4]����。高純銅靶材一般采用純度4N以上金屬銅進行生產,主要在信息存儲、集成電路��、液晶顯示屏����、電子控制器件等領域應用(表1),是制備集成電路互連線、信息存儲行業磁頭、平面顯示薄膜晶體管等信息產業關鍵源產品[15]�����。其中���,集成電路布線過程中阻擋層與種子層的沉積[16-17]���,需利用濺射鍍膜工藝進行,一般要求濺射銅靶材的純度大于6N,晶粒尺寸小于50μm�����,布線寬度為45~90nm [16]。在信息存儲產業中���,可利用銅靶材的高純度與良好的導電性,制造硬盤磁頭的磁性薄膜及光盤的反射層和記錄層����,一般要求銅靶材純度達到5N以上;在平板顯示產業中�����,銅靶材可用于制造顯示器中的反射層、透明電極����、發射極與陰極等���,一般要求銅靶材的純度達到4N以上;對于其他電子元器件產業中���,普通電阻薄膜以及電容內部電極薄膜的制造,銅靶材的純度一般要求達到4N以上[12]�。

表1高純銅靶材在不同產業中的應用及質量要求

Table 1 Applications and quality requirements of high-purity copper target in various industries

| 應用產業 | 主要應用領域 | 典型產品 | 質量要求 |

| 集成電路產業 | 芯片制造、 封裝 | 晶圓����、封裝基板 | 純度≥6N、晶粒 尺寸<50μm |

| 信息存儲產業 | 數據記錄介質 | 硬盤�����、磁頭����、 磁光相變光盤 | 純度≥5N |

| 平板顯示產業 | 液晶顯示、 等離子顯示 | 電視�、顯示器��、 筆記本電腦屏幕 | 純度≥4N |

| 其他電子元器件 | 電子電路、 被動元件 | 電阻����、電容�、 電路板 | 純度≥4N |

而銅合金靶材是在高純銅中添加一種或多種質量分數小于10%的金屬元素制成的高純合金靶材��,相較于高純銅靶材�,其晶粒尺寸更易控制�、粒徑分布更均勻、電遷移率更低及強度更高���,主要包括銅鋁合金、銅錳合金��、銅錫合金及銅三元合金等��,廣泛應用于集成電路制造中的接觸層�����、通孔、阻擋層和互連線等PVD鍍膜工藝[17]��。

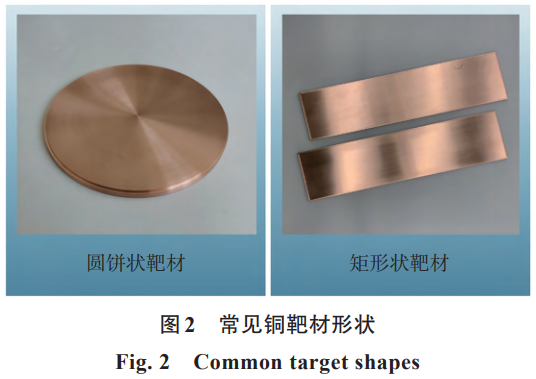

銅濺射靶材的幾何形狀各異����,常用的銅靶材形狀主要為圓餅狀和矩形(圖2)�����,圓餅狀濺射靶材常用于集成電路���,而大型顯示面板常用矩形靶材制備透明電鍍膜[2,18]��。不同類型的銅靶材在制備方法上會有所差異,應嚴格控制生產流程,生產出合格的靶材產品,以滿足靶材應用的技術要求十分重要�����。

1.2銅濺射靶材的技術要求

1.2.1銅靶材的純度

銅靶材的純度對濺射鍍膜的質量有重要影響����,雜質會影響薄膜的均勻性,降低薄膜的電導率[17,19]。因此����,純度越高的銅靶材��,其濺射薄膜的綜合性能越好。不同產業對銅靶材純度的要求存在區別,集成電路產業中晶圓�����、高性能芯片封裝用銅靶材對純度要求最高����,需達到99.9999%以上[4,12]。銅靶材中雜質主要源于高純銅制備過程(如電解、熔煉����、鑄造等工藝)����,包括銀��、鐵�����、鎳、鋁、砷、鉍等元素[17]����。因此���,制備高純度的銅靶材的關鍵是在金屬銅的純化過程中有效去除雜質元素����,提高銅金屬的純度���,從而用高純原料制備出高純度的銅靶材����。

1.2.2銅靶材的晶粒尺寸

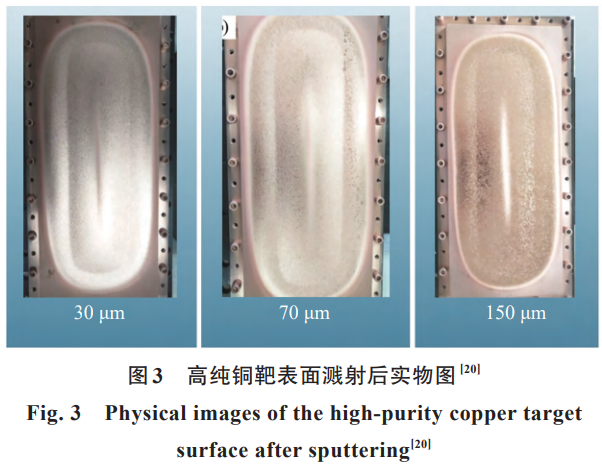

銅靶材的晶粒尺寸對濺射速率有影響,晶粒尺寸減小能提高濺射速率,若在合適的晶粒尺寸范圍內�,濺射鍍膜時等離子體阻抗低、沉積速率高�、薄膜均勻性好 [17,20]。因此,《集成電路用高純銅合金靶材》(GB/T 39159-2020)要求��,細晶高純銅鋁合金和銅錳合金靶材的晶粒度的平均值不大于50μm�����,最大值不超過100μm;超細晶銅錳合金靶材的晶粒度的平均值不大于5μm�,最大值不超過10μm[21]。同時��,有研究表明晶粒尺寸的大小也會影響靶材濺射后的表面形貌特征�。如圖3所示����,3種不同晶粒尺寸的6N高純銅靶在濺射后,其刻蝕跑道的形狀相同�,但表面形貌存在明顯差異�。其中�����,晶粒尺寸為30μm的靶材表面最為致密均勻�,而晶粒尺寸為150μm的靶材則呈現出較為疏松的形貌�����,表面可見兩種顏色交替分布的花紋狀結構�,從而表明晶粒尺寸越小的銅靶濺射后表面形貌越致密[20,22]�����。

為制備出超細晶銅靶材�����,可通過塑性加工和熱處理實現。如將高純銅錠在波紋狀軋輥下設置多個連續波紋(深度0.1~5mm����,寬度2~10mm)���,并進行首次熱軋(溫度100~400℃��,道次變形量10%~30%,減薄量40%~70%)�,再經平輥進行二次熱軋(溫度300800℃,道次變形量10%~30%��,總減薄量60%~98%)����,隨后進行淬火處理(溫度100~800℃,保溫時間2~60min),最終經后處理可獲得晶粒尺寸小于10μm的超細晶高純銅靶材[23]。因此����,在制備超細晶靶材時��,可通過控制各項工藝參數�,如軋制的溫度��、次數���、變形量及熱處理的溫度��、保溫時間等,獲得晶粒尺寸更小的銅靶材��。

1.2.3銅靶材的晶粒取向

銅靶材的晶粒取向也會影響濺射速率��、濺射膜層厚度的均勻性[4]��。由于銅靶材中的原子在濺射鍍膜過程中會沿著密集排列的方向優先濺射,當靶材中晶粒取向分布不均勻時�,會導致各個晶面的濺射速率不同�����,從而影響膜層厚度的均勻性。因此�����,銅靶材的晶粒取向越均勻一致��,濺射時不同晶面的濺射速率差異越小�����,沉積薄膜厚度的均勻性就越好�����。在控制銅靶材的晶粒取向時��,也可通過塑性加工、熱處理工藝實現。如表2所示��,將純度為99.99%的高純銅錠在600℃條件下�����,進行變形量為55%的熱軋�����,并在280℃、300℃和320℃的條件下退火2h,其晶粒特征表明��,較高的退火溫度有利于增強高純銅錠在〈110〉的取向[24]�。而對銅鑄件進行冷鍛、第一熱處理�、靜壓處理��、冷軋和第二熱處理,控制靜壓、冷鍛過程的形變量�����,可制備出晶面指數為〈110〉的晶粒占比大于45%的銅靶材[25]�。除此之外,將超高純銅鑄件依次進行熱鍛、一次熱處理、冷鍛、二次熱處理����、靜壓及軋制處理,能制備出〈110〉面取向晶粒占比達30%~50%的超高純銅靶材[26]��。因此�,通過合理控制鍛造、軋制�、熱處理工藝的溫度�����、次數、變形量等技術參數�����,可有效調控銅靶材的晶粒取向��,促進銅靶材〈110〉取向的形成�,提升銅靶材的濺射性能。

表2銅靶材晶粒取向方面的研究總結

Table 2 Summary of researches on grain orientation of copper targets

| 制備原料 | 工藝步驟 | 結果 |

| 純度99.99%的高純銅靶材 | 600℃熱軋(55%變形) →退火(280/300/320℃) | 隨退火溫度的升高, 孿晶含量緩慢減低, 在〈110〉取向增強 |

| 銅鑄件[25] | 冷鍛→第一熱處理→ 靜壓→冷軋→第二熱 處理�。 | 〈110〉取向晶粒占比 >45% |

| 超高純銅鑄件[26] | 熱鍛→一次熱處理→ 冷鍛→二次熱處理→ 靜壓→軋制 | 〈110〉取向晶粒占比 30%~50% |

1.2.4銅靶材的致密度

銅靶材致密度的高低也是影響濺射鍍膜質量的關鍵指標�����。致密度高的銅靶材強度高、有效濺射面積大��,且具有優異的導電性和導熱性�����,可提高濺射鍍膜的效率�����,并獲得低電阻率、高透光率、壽命長且不易開裂的薄膜;而致密度低的銅靶材在濺射時會產生不均勻沖蝕,增大薄膜應力,導致薄膜電導率降低�����,增加器件的功率損耗[17,19]���。同時����,致密度越低的銅靶材�,其孔隙率會越高,孔隙內壁會吸附難以消除的雜質�,降低靶材的純度[19]��。

銅靶材制備過程使用的原材料粒度、制坯方法�����、后續處理方式等都會影響靶材的致密度[27]����。如選用粉末冶金法,并結合熱等靜壓�����、微波燒結等技術�����,制備的銅靶材致密度達到97.0%以上;采用鑄造法時�����,在熔煉過程中結合磁場攪拌并減少冒口,改進鍛造���、軋制、熱處理等工藝��,可制備出致密度達98.0%以上的銅靶材;或按特定配比將Cu錠�、Sn錠進行熔煉噴射成型���、熱擠壓�、機加工,可得到致密度最高為99.9%的銅錫合金靶材 [27?28]。因此,不斷探索優化靶材制備的生產工藝,結合新型制備技術��,可制出高致密度的銅靶材�����。

2����、濺射靶材用銅的純化技術

濺射靶材用銅純度一般應達到4N以上,可采用電解精煉法�����、區域熔煉法����、陰離子交換法等工藝進行純化處理[29-32]。

2.1電解精煉法

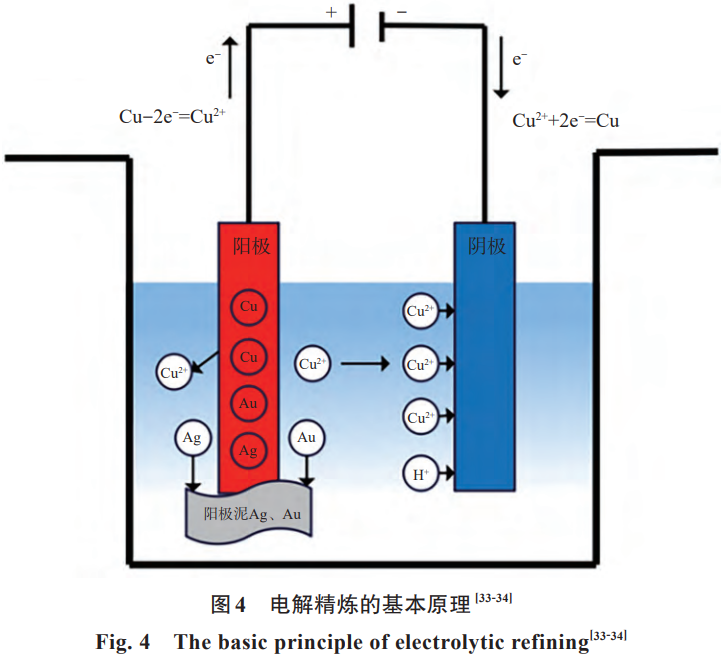

電解精煉法是目前應用最廣泛的純化方法,主要是利用電化學氧化-還原反應實現銅的提純,其生產工藝簡單����、適合大規模生產 [30,32],其基本原理如圖 4所示���。電解時,銅離子從陽極溶解并向陰極移動,在陰極發生還原反應析出純銅;陽極上負電性較強的雜質(如Ni���、Zn)優先溶解進入電解液,但進入電解液的各種雜質離子濃度遠低于銅離子,析出電位相對較低,難以在陰極放電析出;陽極上正電性較強的金屬(如 Au��、Ag)優先析出,形成陽極泥 [33]。該工藝的關鍵是對電解液進行高度純化,電解液的體系主要有硫酸銅溶液體系�、硝酸銅溶液體系和硫酸銅-硝酸銅溶液體系 [35]。其中硫酸銅電解液成本較低,但其中雜質含量比同等級硝酸高 4~5倍 [29,32]。硫酸體系在電解過程中一般采用純度在 4N以上的銅作為陽極,如在硫酸體系中,設置電解液溫度24℃,極間距70 mm,電流密度 100A/m2,對 4N陽極銅進行一次電解工藝,成功制備出 5N高純銅 [36]。

硝酸體系中溶液雜質含量更低,有利于As���、Sb、Bi等雜質被氧化成高價離子生成膠狀沉淀,在高純銅制備可取得良好的效果,得到了廣泛的應用 [35]�。在通過硝酸體系電解精煉制備高純銅時�,最終產品的質量受H2O2添加量��、電流密度����、電解液pH�、Cu濃度等因素的影響。H2O2可將溶液中的HNO2氧化為HNO3��,降低亞硝酸根離子對電解過程的不利影響;溶液中pH過低時���,會導致H與Cu2+競爭放電�����,使陰極析出氫氣,降低電流效率;電流密度會直接影響電解過程中銅的沉積速率和產品純度;添加適宜濃度的 Cu 2+可以維持銅在陽極溶解和陰極析出過程的動態平衡�,保障電解精煉過程持續��、穩定 [37]��。有研究表明,硝酸體系電解精煉制備高純銅的最佳條件為:Cu2+濃度80 g/L、pH=1.0、H2O2添加量1.0 mL/L、電流密度200A/m2,在此條件下可制備出5N高純銅[37]。另有研究表明硝酸體系相比硫酸體系更適合6N及以上高純銅制備�����,如以4N陰極銅為原料�,純度為99%的Cu(NO3)2·3H2O配制電解液,在電解液中Cu2+的質量濃度為50g/L、HNO3質量濃度31.5g/L��、Cl質量濃度為0.1g/L��、電解周期72~120h的工藝條件下�����,可制備出純度達6N5的高純銅[38]��。但硝酸體系工藝復雜����、溶液不穩定���,硝酸根離子會在陰極放電����,會影響電解精煉過程的穩定性[30.38]。

硫酸銅-硝酸銅溶液體系是硫酸體系和硝酸體系的結合���,通常可以采用兩步或多步電解進行高純銅的制備[34]���。如采用兩步電解精煉:首先以4N電解銅為陽極,在高純硫酸銅溶液中進行電解�����,通過添加氯離子并通人氫氣作為還原劑���,將溶液電位從850mV降至660mV,從而將溶液中銀的質量分數降低至0.09x10-6;再將第一步得到的銅錠鑄成新陽極�,在高純硝酸銅溶液中電解����,加入還原劑控制電位�,使銀、硫質量分數分別降至0.03x10-6與0.01x10-6,再結合真空熔煉�,最終獲得7N高純銅[34,39]���。

2.2區域熔煉法

區域熔煉法是利用雜質元素在固態與熔融態中溶解度差異,通過熔區移動使 K>1 的雜質向錠尾�、K<1 的雜質向錠首定向富集�,切除兩端后獲得中部提純產物 [40]

��。區域熔煉法主要分為水平區域熔煉(銅原料水平放置)和垂直區域熔煉(銅原料垂直放置)��,由于垂直區域熔煉中銅原料受重力因素的影響,雜質元素遷移速率更快�,一般情況下垂直區域熔煉除雜效果更優 [29]

���。進行區域熔煉時�����,需在真空或無氧環境下進行,并選用高純還原材料制造的模具設備 [17]

��。在熔煉過程中�,也可以通入保護氣氛提高銅的純度,如將純度為 99.9876% 的無氧銅����,在氬氣的保護下����,經 13 道次水平區域熔煉���,使銅的純度提高至99.9917%[40]

����;或將純度為 99.996% 的純銅,在有氬氣氛圍保護的高純石墨舟中進行 15 次精煉���,得到中間位置純度為 99.999% 的高純銅 [41]

。

進行垂直區域熔煉時���,主要采用電子束加熱的方式�����,這比傳統電阻加熱有更高的加熱效率����,能提升高純銅的制備效率[29]����。如在真空度0.15Pa,功率20kW,熔煉時間25min的條件下,對4N陰極銅進行10kg級和100kg級電子束熔煉試驗�����,得到的10kg級高純銅的主控雜質含量在1x10-5(質量分數)以下���,氧含量在2x10-6以下����,滿足國標要求的5N高純銅的標準;100kg級高純銅錠主控雜質元素含量在2.373x10-6以下,氧含量在2.2x10-6以下[15]。相較于電解法����,區域熔煉具有環保���、高效的優勢�����,適用于高純銅生產�,但需優化操作參數或減少副效應以改善金屬雜質的分離效果[40-41]���。

2.3陰離子交換法

陰離子交換法是通過離子交換����,除去銅溶液中的雜質離子�����,蒸干溶液得到高純CuCl2���,再對CuCl2進行還原�,從而得到高純銅[35]�����。如采用陰離子交換法����,用聚苯代二乙烯基季銨型強堿性陰離子交換樹脂��,在封閉反應器中對銅箔(純度>4N)進行氮氣加壓的首次離子交換���,將所得溶液稀釋并進行二次交換�,獲得高純CuCl2-HCl溶液��,經石英容器蒸干得到CuCl2晶體后����,通過電加熱石英容器中的離子交換過程實現Cl與Cu2+的深度分離����,最終制得純度達6N的超高純銅[29,42]�����。但陰離子交換法存在工藝流程長����、含氯煙氣處理負擔重��、廢液處理量大�、產量不穩定等問題�����,尚未得到廣泛使用[29,34]���。

3�����、銅濺射靶材的制備方法與性能調控

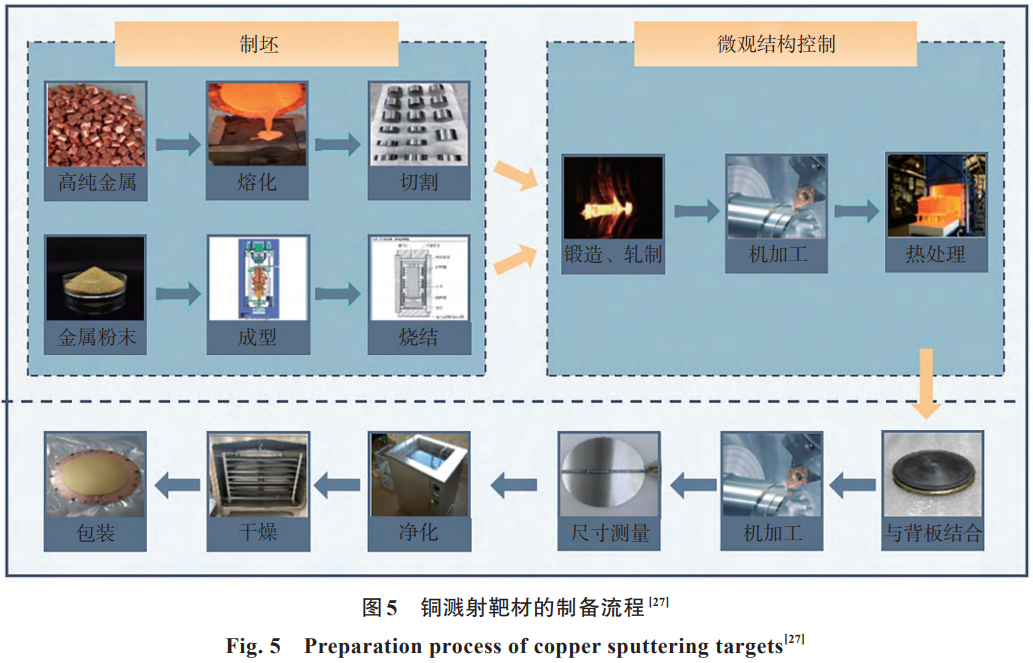

圖5為銅濺射靶材的制備流程,首先是用鑄造法或粉末冶金法進行靶材制坯�����,再對坯體進行鍛造�、軋制、熱處理等環節來改善靶材的微觀結構��,以提高靶材的綜合性能�。

3.1鑄造法

鑄造法是利用真空感應熔煉、真空電弧熔煉和真空電子束熔煉等方法進行錠坯的熔煉或澆鑄�����,以制備出大尺寸��、雜質少、致密度高的靶板[1-2]。三種熔煉方法特性對比如表3所示,真空感應熔煉溫度控制精度高��,適合小批量、高要求的金屬材料的生產;真空電弧熔煉熔化溫度高�����、加熱速度快��,適合大批量生產;真空電子束熔煉加熱效率高����,且能夠均勻加熱�����,適用于高純金屬和合金材料的生產[43]��。

表3熔煉方法特性對比

Table 3 Comparison of smelting methods characteristics

| 特性 | 真空感應熔煉 | 真空電弧熔煉 | 真空電子束熔煉 |

| 加熱原理 | 電磁感應產生 渦流加熱 | 電弧放電加熱 | 高能電子束 轟擊加熱 |

| 加熱方式 | 非接觸式 | 接觸式 | 非接觸式 |

| 熔化控制 | 局部加熱 | 通過電極移動 控制熔池形狀 | 電子束掃描 實現均勻熔化 |

| 溫度控制精度 | 高 | 中 | 高 |

| 適用規模 | 小批量生產 | 大批量生產 | 中小批量生產 |

在真空熔煉過程,需要用真空泵和密封技術將爐內的氣體濃度維持在極低水平����,保證熔煉處于高真空環境���,解決金屬快速氧化問題�,同時也能減少氣體和其它雜質的混人�����,以提高坯體的純度[43-45]���。如萬隆真空冶金有限公司將電解銅在真空熔煉爐中進行熔煉,升溫到1400℃開始精煉,抽真空30min�����,充入氮氣破真空并上引連鑄成銅桿����,經預熱、三道次連續擠壓,制成晶粒度小于20μm,純度大于99.995%的圓棒形高純銅靶材[46]。也有通過簡化后續工藝直接完成靶材制備的研究�����,如昆明冶金研究院將4N陰極銅經電子束熔煉提純得到5N銅液�����,通過關閉電子槍���、啟動振動器(頻率2~10次/30s,持續3~10min)進行二次電子束擾動(功率10~40kW��,沿結晶器內緣向中心旋轉15~30s)達到細化晶粒的目的,最終獲得晶粒尺寸≤100μm的銀銅合金靶材�,該方法將靶材制備流程集成于電子束爐內一步完成���,顯著簡化了生產流程[47]���。但通過鑄造法制備的靶材坯體常存在晶粒粗大�����、硬度低、組織不均勻等問題,通常需結合鍛造��、軋制�、熱處理等工藝���,進一步提升靶材的綜合性能��。

3.2粉末冶金法

粉末冶金法通常用于合金靶材的制備����,是通過冷壓��、真空熱壓�、熱等靜壓等工藝將金屬粉末壓制成形,再利用高溫燒結���、機加工等工藝,形成具有均勻細晶組織的靶材���,具有生產率高、材料用量少的特點[1-2,19,48]����。冷壓通常有普通冷壓和冷等靜壓兩種形式:普通冷壓是將金屬粉末在傳統壓機上通過剛性模單軸壓制成型;冷等靜壓是將封閉在柔性模具中的金屬粉末��,在室溫且各方向的壓力均勻相等的條件下完成壓制[49]。如南京達邁科技將銅粉和石墨烯粉末在混料機內混合均勻,裝入冷等靜壓模具中��,在常溫下預壓成型�,將成型后的石墨烯銅在真空感應電爐中進行熔煉,并在氬氣的保護下進行澆鑄成錠,然后依次進行熱鍛����、多道次熱軋����、退火����、機加工得到晶粒尺寸為15~23μm�、導電率最高為98%IACS的石墨烯銅靶材[50]。真空熱壓是在真空的環境下��,對模具中的粉末進行加熱��,并對其施加壓力��,使材料成形的過程。而先導薄膜材料(廣東)有限公司是將銅粉末和含鈉粉末均質混合物預壓����,再進行真空熱壓燒結�,得到了一種相對密度達到90%的鈉摻雜銅靶材[52]���。

熱等靜壓是將粉末材料置于密閉的超高壓容器中���,在氮氣�����、氬氣等惰性氣體的保護下����,將壓力均勻的傳遞在材料表面�,保證材料表面各方向壓力相等,使粉末材料致密化�,從而獲得目標產品的工藝技術 [54]�。通過熱等靜壓制備的產品具有均勻細小的微觀組織及良好的力學性能 [53?54]��。此外����,熱等靜壓還能用于靶材組件的焊接����。如寧波江豐電子在進行銅靶材坯料和背板的焊接時�,將靶材的第一焊面和背板的第二焊面進行車削形成紋路后,采用熱等靜壓工藝進行焊接,有利于靶材和背板之間的原子擴散�,使靶材組件焊接質量提高[55]���。熱等靜壓與冷壓���、真空熱壓相比在高端靶材的制備中發揮著不可替代的作用����,但存在設備投資高���、制備效率低等問題�。

3.3靶材性能調控

靶材性能調控主要是通過改善靶材的微觀結構來提高靶材的使用性能,靶材的微觀結構是決定薄膜質量的關鍵因素[8],而經鑄造或粉末冶金制成的靶材坯體���,在微觀結構上仍存在明顯缺陷���,需通過鍛造�����、軋制、熱處理等工藝進行優化�,實現消除缺陷����、細化晶粒����、調控織構的目的,以顯著提升靶材的致密度�����、強度�、成分均勻性及再結晶程度����,保證濺射過程的穩定性,獲得高性能���、高質量的薄膜。因此,工藝控制是實現高端靶材制備的關鍵��。

3.3.1鍛造

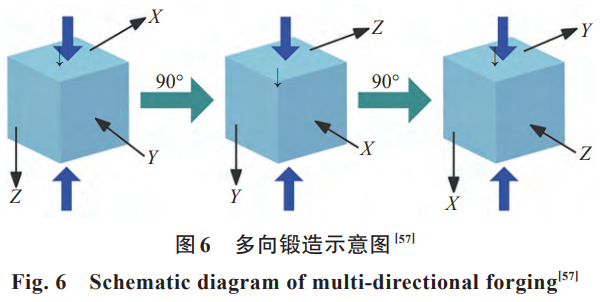

由于使用的金屬銅純度高���,在鑄造熔煉時冷卻速度較慢�����,致使高純銅鑄態組織晶粒粗大����,無法滿足靶材晶粒細小的要求��,需通過鍛造進行初步的晶粒破碎及組織均勻化2�����。在眾多鍛造方式中,多向鍛造(圖6)具有適應工業化生產、產品易于再加工、能和其它加工方式相結合等特點而被廣泛應用56-57�。多向鍛造作用在工件上的力軸是在不停地旋轉和改變的����,這能使細化的組織更加均勻���,有利于對靶材坯體進行進一步加工[58]�。如通過多向鍛造及縱橫交替冷軋工藝����,對高純鋁硅銅靶材坯體進行塑性變形,可使組織內部應力分布更加均勻���,提升晶粒細化的效果另外,通過設置多向鍛造終鍛溫度分別為120�、270�、380����、450℃,研究終鍛溫度對高純銅組織及硬度的影響[57]�����。結果表明���,當終鍛溫度為380℃和450℃時��,終鍛溫度變化對相同部位晶粒尺寸和硬度影響不大;終鍛溫度由270℃降至120℃時�����,試樣心部硬度由113HV升至134HV����,表面附近的硬度由75HV升至102HV�����。因此���,在進行靶材坯體鍛造時,要嚴格控制終鍛溫度��、鍛造道次等因素�,以確保靶材產品的綜合性能達到技術要求。

3.3.2軋制

對鍛造后的靶材坯體進行軋制,可繼續細化晶粒結構�����,引入特定的晶粒取向��,以提高坯體的致密度和織構度[2,60]���。如表4所示�,銅靶材制造過程可采用單向軋制�、交叉軋制等工藝來改善其微觀結構特征[61]。單向軋制是在軋制過程中沿ND方向(法線方向)壓縮�����、RD方向(軋制方向)拉伸�����,一般用于制造對硬度要求較高的普通銅靶;交叉軋制是一種多道次軋制工藝,其通過每道次將軋制方向旋轉90°或保持單方向連續軋制若干道次后再改變軋制方向����,可以用于制造高均勻性���、且對性能要求較高的銅靶 [2,62?65]���。如采用交叉軋制工藝處理變形態高純Cu-0.8at%Mn合金,可使變形態CuMn合金(100)和(110)小角度晶界占比高達76%,這有利于CuMn合金濺射靶材PVD鍍膜的均勻性�����,且具有Brass和Cube混合織構,能顯著提高CuMn合金的強度,保證PVD濺射過程的穩定性 [61]�。因此���,探索軋制工藝與靶材微觀組織��、濺射性能的聯系,不斷優化軋制流程,能滿足高性能濺射靶材的制備需求�����。

表4單向軋制與交叉軋制的區別

Table 4 The difference between unidirectional rolling and cross rolling [2,62?65]

| 特性 | 單向軋制 | 交叉軋制 |

| 軋制方向 | 始終沿單一方向(RD)軋制 | 每道次旋轉90°或間隔 若干道次后改變方向 |

| 變形方式 | ND方向壓縮,RD方向拉伸 | 多方向交替壓縮與拉伸 |

| 適用材料性能 | 高硬度 | 高均勻性 |

| 應用 | 普通銅靶(對硬度要求高) | 高性能銅靶(對綜合 性能要求高) |

3.3.3熱處理

熱處理是指采用適當方式對固態金屬或合金進行加熱�����、保溫和冷卻�,以獲得預期的組織結構與性能的工藝����,通常包括退火、正火、淬火和回火等環節 [66]。退火是指將金屬材料加熱到適當的溫度�����,并保持一定時間����,再進行緩慢冷卻的過程�����,經過軋制后的金屬材料一般需要經過退火工藝來去除殘余應力,進而提高材料的強度和塑性[67-69]��。如純銅在150℃,退火60 min的條件下其抗拉強度�、伸長率比室溫條件下分別提升了11.6%����、34.7%,在100℃退火30 min后表現出優異的熱穩定性,退火時間的延長可以使退火純銅的塑性增強 [67]。另外,將復合變形后的銅板材分別在退火爐溫度180���、350℃,保溫時間5min的條件下進行退火,保溫完成取出空冷至室溫 [70]�。經測算���,180°℃條件下����,平均晶粒尺寸為10.9μm�,偏差為正負5.2μm;350℃條件下,平均晶粒尺寸為7.6μm,偏差為正負4.3μm。退火使得高純銅再結晶,消除了單種變形�,并使晶粒細小���。因此����,銅靶材坯體進行退火工藝時���,可以通過調控退火的溫度�、時間等參數改善靶材的微觀組織與力學性能,以提升靶材的濺射性能��。經退火后的銅靶材坯體經過進一步的機加工����、凈化、干燥等工序,最終包裝成形���。

4、銅濺射靶材制備技術現狀與發展趨勢

目前,我國銅濺射靶材制造在銅金屬提純及高端靶材制備技術方面尚有不足。但在電子信息、集成電路和半導體等行業的需求刺激及政府政策的大力支持下��,我國高端銅靶制造技術將加速發展����,特別是隨著相關行業對靶材質量要求的不斷提高����,其發展將向超高純銅靶材、高性能銅靶材��、大尺寸銅靶材等方向突破��。

1)超高純銅靶材:2025年我國高純銅市場規模預計能到117~195億元�����,但國產5N5以上的高純銅產量較低[4,12]。隨著3nm及以下尺寸半導體工藝的不斷發展��,高純銅靶材作為先進制程互連工藝的核心材料��,純度要求高達6N及以上�,需要不斷改進和突破現有超高純銅的提純技術����,提高生產能力。

2)高性能銅靶材:銅濺射靶材作為集成電路�、信息儲存等領域的關鍵材料����,隨著相關行業對薄膜質量日益嚴格的要求��,對銅靶材的性能要求越來越高�。在半導體領域��,隨著3nm及以下芯片制程的發展���,要求銅靶材晶粒更細小���,確保能濺鍍出無缺陷����、厚度均一的銅互連線;同時�����,銅靶材晶粒取向的均勻一致性和高致密度����,可消除各向異性帶來的濺射不均均�,消除顆粒污染,保證工藝穩定并延長靶材壽命����。需要深入優化生產工藝�����,結合新興制備技術(如放電等離子燒結),制備出晶粒尺寸小�����、取向均勻一致性好�����、致密度高的銅靶材�,以提升靶材的穩定性���,延長使用壽命���。

3)大尺寸銅靶材:隨著半導體晶圓���、顯示面板(G10.5����、G11世代生產線已大量投產)等向大尺寸方向發展���,銅靶材的尺寸需求也在變大�����。但傳統大尺寸靶材制備工藝中��,容易出現組織不均勻、晶粒異常生長等現象,易導致大尺寸銅靶的良品率不高。因此�����,優化大尺寸銅靶的生產工藝�,提高大尺寸銅靶生產的良品率成為亟需研究的方向。

參考文獻

[1]郭金明,田云飛��,韋建峰��,等.濺射用高純銅靶材制備工藝研究[J].裝備制造技術,2015(9):167-169.

GUO J M, TIAN Y F, WEI J F, et al. The preparation technology study of high purity copper[J]. Equipment Manufacturing Technology,2015(9):167-169.

[2]楊漢平.濺射用超高純銅靶材DS軋制工藝研究[D].秦皇島:燕山大學,2023.

YANG H P. Study on DS rolling process of ultrahigh purity copper target for sputtering[D]. Qinhuangdao: Yanshan University,2023.

[3]禹澤海�����,孫鵬,汪春平,等.高純銅濺射靶材的發展及現狀[J].山西冶金�����,2007���,30(5):4-6.

YU Z H, SUN P, WANG C P, et al. Development and current tendency of high purity copper sputtering targets[J]. Shanxi Metallurgy,2007,30(5):4-6.

[4]楊超���,曾墩風���,張信征�����,等.高純銅濺射靶材的發展現狀[J].中國金屬通報,2024(17):1-3.

YANG C, ZENG D F, ZHANG X Z, et al. Development status of high purity copper sputtering target[J]. China Metal Bulletin,2024(17):1-3.

[5]賈國斌�,馮寅楠����,賈英.磁控濺射用難熔金屬靶材制作、應用與發展[J].金屬功能材料,2016,23(6):48-52.

JIA G B, FENG Y N, JIA Y. Manufacture, application and development of refractorymetal target used on magnetron sputtering[J]. Metallic Functional Materials, 2016, 23(6):48-52.

[6]張衛剛,李媛媛��,孫旭東���,等.平板顯示行業用金屬濺射靶材的市場需求分析[J].真空科學與技術學報��,2018�����,38(9):821-824.

ZHANG W G, LI Y Y, SUN X D, et al. Analysis of market demand and supply of sputtering target in flat-panel display industry[J]. Chinese Journal of Vacuum Science and Technology,2018,38(9):821-824.

[7]張衛剛,李媛媛��,孫旭東��,等.半導體芯片行業用金屬濺射靶材市場分析[J].世界有色金屬����,2018(10):1-3.

ZHANG W G, LI Y Y, SUN X D, et al. Market analysis of metal sputtering target materials used in semiconductor chip industry[J]. World Nonferrous Metals, 2018(10): 1-3.

[8]彭海�,陳天天�,聞明,等.純銅靶材的微觀結構調控與成膜特性[J].機械工程材料,2025,49(6):43-51.

PENG H, CHEN T T, WEN M, et al. Microstructure regulation and filming characteristics of pure copper targets[J]. Materials for Mechanical Engineering,2025,49(6):43-51.

[9]文博杰����,代濤�����,韓中奎,等.中國銅資源在用存量與二次供應潛力[J].地球學報,2023,44(2):325-332.

WEN B J, DAI T, HAN Z K, et al. Copper in-use stock and recycling potential in China[J]. Acta Geoscientia Sinica,2023,44(2):325-332.

[10]中金企信國際咨詢.銅濺射靶材可行性研究報告-市場規模同比增長達到12.1%[EB/OL].[2025-06-23].https://www.shangyexinzhi.com/article/24333574.html.

China Business International Consulting. Feasibility study report on copper sputtering targets-market size year-on-year growth reaches 12.1%[EB/OL].[2025-06-23]. https://www.shangyexinzhi.com/article/24333574.html.

[11]貝哲斯咨詢.銅濺射靶材增長前景分析:2024-2032年全球市場規模將增長4.74億美元[EB/OL].[2025-07-18].https://www.globalmarketmonitor.com.cn/market_news/2931347.html.

Bizwit Research& Consulting. Growth prospects analysis of copper sputtering targets: global market size to increase by$474 million during 2024-2032[EB/OL].[2025-07-18].https://www.globalmarketmonitor.com.cn/market_news/2931347.html.

[12]鄒建成.高純銅材料發展現狀和市場需求簡析[J].世界有色金屬,2023(4):157-159.

ZOU J C. Development status and market demand of high purity copper materials[J]. World Nonferrous Metals, 2023(4):157-159.

[13]王鑫.超純金屬超精技術[N].河南日報����,2024-04-08(1).WANG X. Ultra-pure metal ultra-precision technology[N].Henan Daily,2024-04-08(1).

[14] QYR行業資訊.高純銅靶材產業研究和未來市場發展趨勢預測[EB/OL].[2025-07-15].https://baijiahao.baidu.com/s?id=1840784944506485424&wfr=spider&for=pc.

QYR Industry Researchbz. Research on high-purity copper target industry and forecast of future market development trends[EB/OL].[2025-07-15]. https://baijiahao.baidu.com/s?id=1840784944506485424&wfr=spider&for=pc.

[15]林琳��,趙紅梅,李衍林���,等.電子束熔煉高純銅工業化試驗研究[J].云南冶金,2025,54(1):93-103.

LIN L,ZHAO H M,LI Y L,et al. Industrial test research of high-purity copper by electron-beam smelting[J]. Yunnan Metallurgy,2025,54(1):93-103.

[16]高巖,賀昕����,劉曉.大規模集成電路用高純銅及銅合金靶材研究與應用現狀[J].材料導報,2018,32(增刊2):111-113,121.GAO Y,HE X,LIU X.Research and application of high purity copper and copper alloy targets in LSI[J]. Materials Reports,2018,32(Suppl.2):111-113,121.

[17]高巖���,王欣平��,何金江,等.集成電路互連線用高純銅靶材及相關問題研究[J].半導體技術,2011,36(11):826-830.

GAO Y, WANG X P, HE J J, et al. Research on copper sputtering targets in ULSI and related problems[J].Semiconductor Technology,2011,36(11):826-830.

[18]陳海峰�,薛瑩潔.國內外磁控濺射靶材的研究進展[J].表面技術,2016,45(10):56-63.

CHEN H F, XUE Y J. Research progress of magnetron sputtering target at home and abroad[J]. Surface Technology,2016,45(10):56-63.

[19]居炎鵬���,李心然.淺談集成電路用金屬濺射靶材研究現狀[J].有色金屬加工,2024,53(2):1-3,9.

JU Y P, LI X R. Brief introduction on research status of metal sputtering targets for integrated circuits[J]. Nonferrous Metals Processing,2024,53(2):1-3,9.

[20]王帥康�����,唐賓�,鮑明東,等.磁控濺射銅靶晶粒度對濺射性能與沉積性能的影響[J].金屬熱處理,2022,47(11):261-265.

WANG S K, TANG B, BAO M D,et al. Effect of grain size of magnetron sputtering copper target on sputtering performance and deposition performance[J]. Heat Treatment of Metals,2022,47(11):261-265.

[21]國家市場監督管理總局國家標準化管理委員會.集成電路用高純銅合金靶材:GB/T39159-2020[S].北京:中國標準出版社,2020.

Standardization Administration of the People's Republic of China. High purity copper alloy target for integrated circuit:GB/T 39159-2020[S]. Beijing: Standards Press of China,2020.

[22] WANG S K, YANG W H, WANG Y P, et al. Effect of target grain size on target sputter etching morphology and performance[J]. Vacuum,2022,201:111083.DOI:10.1016/j.vacuum.2022.111083.

[23]劉苗,丁振卿��,孫本雙�����,等.基于波紋軋制的超細晶高純銅靶材制備方法:CN120362256A[P].2025-07-25.

LIU M, DING Z Q, SUN B S, et al. Method for preparing ultrafine-grained high-purity copper target based on corrugated rolling: CN120362256A[P].2025-07-25.

[24]張麗民����,張智慧,左玉婷���,等.高純銅靶材微觀組織與取向的EBSD分析[J].金屬熱處理,2020,45(1):199-202.

ZHANG L M, ZHANG Z H, ZUO Y T, et al. EBSD analysis on microstructure and orientation of high purity copper targets[J]. Heat Treatment of Metals, 2020,45(1): 199-202.

[25]蘆海東,黃東長�����,童培云.一種銅靶及其晶粒取向的控制方法:CN118979230A[P].2024-11-19.

LU H D, HUANG D C, DONG P Y. A copper target and its grain orientation control method: CN118979230A[P].2024-11-19.

[26]姚力軍�,邊逸軍,潘杰�����,等.一種超高純銅靶材及其晶粒取向控制方法:CN112921287B[P].2022-10-28.

YAO L J, BIAN Y J, PAN J, et al. An ultra-high-purity copper target and its grain orientation control method:CN112921287B[P].2022-10-28.

[27]潘亞飛��,黃蕾��,張久興.濺射用難熔金屬靶材的制備及再制造工藝研究進展[J].中國粉體技術,2025,31(5):39-52.

PAN Y F, HUANG L, ZHANG J X. Research progress on preparation and remanufacturing of refractory metal targets for sputtering[J]. China Powder Science and Technology, 2025,31(5):39-52.

[28]朱偉.一種銅錫合金靶材及其制備方法:CN116393700A[P].2023-07-07.

ZHU W. A copper-tin alloy target and its preparation method:CN116393700A[P].2023-07-07.

[29]王東,于昊松�����,梁棟���,等.高純銅制備方法及研究進展[J].材料導報��,2024,38(19):153-163.

WANG D, YU H S, LIANG D, et al. Preparation methods and research progress of high purity copper[J]. Materials Reports,2024,38(19):153-163.

[30]李彥坤,盧偉偉��,許愛榮��,等.一次電解精煉高雜質含量陽極銅制備5N高純銅的研究[J].電鍍與涂飾�,2025���,44(4):39-47.

LI Y K, LU W W, XU A R, et al. Preparation of 5N high-purity copper by one-step electrorefining from high-impurity copper anode[J].Electroplating& Finishing,2025,44(4):39-47.

[31]劉林海�,談定生.超高純銅的制備方法和應用[J].上海有色金屬,2004,25(2):60-64,76.

LIU L H, TAN D S. Preparation methods of ultrahigh pure copper and their applications[J]. Shanghai Nonferrous Metals,2004,25(2):60-64,76.

[32]XIE J J, WEI M Y, ZHONG Y W, et al. One-step electrochemical conversion of toxic crude copper sulphate from waste copper electrolyte to high-purity and fine copper powders[J]. Separation and Purification Technology, 2025,376:134103.DOI:10.1016/j.seppur.2025.134103.

[33]朱杰,董開拓�����,伏浩鋒����,等.銅電解不銹鋼陰極板改進的生產實踐[J].中國冶金,2025,35(2):132-139.

ZHU J, DONG K T, FU H F, et al. Improved production practices for copper electrolysis stainless steel cathode plate[J].China Metallurgy,2025,35(2):132-139.

[34]曾文斌,鄧戈����,沐亞玲�,等.高純銅應用及其制備方法研究進展[J].中國冶金,2025,35(9):28-37.

ZENG W B, DENG G, MU Y L, et al. Research progress on applications and preparation methods of high-purity copper[J].China Metallurgy,2025,35(9):28-37.

[35]郭學益�,田慶華.高純金屬材料[M].北京:冶金工業出版社,2010:111.

GUO X Y, TIAN Q H. High-pure metallic materials[M].Beijing: Metallurgical Industry Press,2010:111.

[36]鐘茂禮,周方,吳衛煌.一次電解制備5N高純銅試驗研究[J].黃金,2020,41(2):62-64,68.

ZHONG M L, ZHOU F, WU W H. Experimental study on preparation of 5N high purity copper by one-time electrolysis[J]. Gold,2020,41(2):62-64,68.

[37]李夢陽,徐亮����,葛濤���,等.硝酸體系電解精煉制備高純銅[J].過程工程學報,2024,24(8):955-963.

LI M Y, XU L, GE T,et al. Preparation of high-purity copper by electrolytic refining in nitric acid system[J]. The Chinese Journal of Process Engineering, 2024, 24(8): 955-963.

[38]楊文明��,王雨,羅勁松�,等.硝酸體系電解精煉制備高純銅試驗研究[J].濕法冶金,2024,43(3):293-301.

YANG W M, WANG Y, LUO J S, et al. Experimental study on preparation of high purity copper by electrolytic refining in nitric acid system[J]. Hydrometallurgy of China, 2024, 43(3):293-301.

[39]三宅保彥.工業材料の高純度銅の製造上応用[J].日本金屬學會學報,1992,31(4):267.

YASUHIKO M. Recent aspects on manufacturing methods and applications of super pure copper for industrial use[J]. Journal of the Japan Institute of Metals and Materials, 1992, 31(4):267.

[40]張曦���,李華清,趙解揚��,等.區域熔煉法提純無氧銅工藝研究[J].特種鑄造及有色合金,2015,35(4):446-448.

ZHANG X, LI H Q, ZHAO J Y, et al. Purification of oxygen-free copper by zone refining[J]. Special Casting& Nonferrous Alloys,2015,35(4):446-448.

[41]王玉博���,林琳�,楊妮,等.水平區熔法制備高純銅的研究[J].云南冶金���,2024,53(3):131-134,139.

WANG Y B, LIN L, YANG N, et al. Preparation study of high purity copper by horizontal zone melting method[J]. Yunnan冶金,2024,53(3):131-134,139.

[42] KEKESI T, MIMURA K, ISSHIKI M. Copper extraction from chloride solutions by evaporation and reduction with hydrogen[J]. Materials Transactions, JIM, 1995, 36(5):649-658.

[43]徐萍.真空熔煉在高純度金屬材料制備中的關鍵技術與應用[J].真空,2024,61(6):67-72.

XU P. The key technology and application of vacuum melting in the preparation of high purity metal materials[J]. Vacuum,2024,61(6):67-72.

[44]HAMMON D, ALEXANDER D J, CLARKE K D, et al.Metallography of high carbon content cold-rolled U10Mo-LEU, LA-UR-16-27603[R]. New Mexico: Los Alamos National Laboratory,2016.

[45]楊科威,吳銀花�����,曹丹.有色金屬真空冶金的技術研究[J].能源技術與管理,2024,49(5):205-207.

YANG K W, WU Y H, CAO D. Study on vacuum metallurgy of nonferrous metals[J]. Energy Technology and Management,2024,49(5):205-207.

[46]梁昊冉��,湯德林���,崔華春�,等.一種圓棒形高純銅靶材的制備方法:CN120536842A[P].2025-08-26.

LIANG H R, TANG D L, CUI C H, et al. Method for preparing round bar-shaped high-purity copper target:CN120536842A[P].2025-08-26.

[47]林琳,楊振���,劉俊場,等.一種電子束熔煉制備銅靶材的方法:CN119351805A[P].2025-01-24.

LIN L, YANG Z, LIU J C, et al. Method for preparing copper target by electron beam melting: CN119351805A[P].2025-01-24.

[48]熊薇.粉末冶金純銅導熱材料的孔隙控制研究[D].北京:北京有色金屬研究總院�,2021.

XIONG W. Study on pore control of powder metallurgy pure copper thermal conductive material[D]. Beijing: General Research Institute for Nonferrous Metals, 2021.

[49]朱鵬飛���,謝敬佩��,王愛琴,等.粉末冶金法制備SiC/Al復合材料的研究現狀[J].粉末冶金工業����,2016,26(5):48-56.

ZHU PF,XIE J P,WANG A Q,et al. Research status of SiCp/Al composites prepared by powder metallurgy[J]. Powder Metallurgy Industry,2016,26(5):48-56.

[50]李云�,吳宇寧.一種石墨烯銅靶材的制備方法:CN119115440A[P].2024-12-13.

LI Y,WU Y N. Preparation method of graphene copper target:CN119115440A[P].2024-12-13.

[51]胡忠良�,張博,禹建功���,等.真空熱壓燒結鈮酸鋰壓電陶瓷研究[J].稀有金屬與硬質合金,2024,52(3):72-75,97.

HU Z L, ZHANG B, YU J G, et al. Research on lithium niobate piezoelectric ceramics by vacuum hot-pressing sintering[J].Rare Metals and Cemented Carbides,2024,52(3):72-75,97.

[52]肖翀����,文崇斌,謝小林�,等.一種鈉摻雜銅靶材及其制備方法:CN119710585A[P].2025-03-28.

XIAO C, WEN C B, XIE X L, et al. A sodium-doped copper target and its preparation method: CN119710585A[P].2025-03-28.

[53]藺廣科.鈦合金熱等靜壓近凈成形過程數值模擬及制件性能研究[D].武漢:華中科技大學����,2012.

LIN G K. Numerical simulation of near-net shape forming process and performance study of titanium alloy by hot isostatic pressing[D]. Wuhan: Huazhong University of Science and Technology,2012.

[54]王凱�����,吳戰芳���,呂周晉�����,等.雙相不銹鋼熱等靜壓粉末冶金成形技術研究進展[J].粉末冶金工業,2025,35(2):136-145.WANG K, WU Z F, LU Z J, et al. Research progress on hot isostatic pressing powder metallurgy forming technology for duplex stainless steel[J]. Powder Metallurgy Industry, 2025,35(2):136-145.

[55]姚力軍���,趙凱,相原俊夫���,等.靶材組件的焊接方法:CN107552939A[P].2018-01-09.

YAO L J, ZHAO K, TOSHIO A, et al. Welding method for target assembly: CN107552939A[P].2018-01-09.

[56]張偉華.多向鍛及軋制對高純銅組織性能的影響[D].沈陽:東北大學,2021.

ZHANG W H. Effect of multidirectional forging and rolling on microstructure and properties of high purity copper[D].Shenyang: Northeastern University,2021.

[57]張偉華����,朱慶豐����,余杰�,等.終鍛溫度對多向鍛造高純銅組織及硬度的影響[J].中國有色金屬學報,2020����,30(6):1307-1316.

ZHANG W H, ZHU Q F, YU J, et al. Effect of final forging temperature on microstructure and hardness of multi-directional forged high purity copper[J]. The Chinese Journal of Nonferrous Metals, 2020,30(6): 1307-1316.

[58]錢鵬.多向鍛造與軋制大塑性變形作用下純鋁組織演變[D].沈陽:東北大學,2012.

QIAN P. The microstructure evolution of severe plastic deformation by multiple forging and rolling on pure aluminium[D]. Shenyang: Northeastern University,2012.

[59]沈月,聞明,王傳軍�,等.一種高純鋁硅銅靶材及其制備方法與應用:CN118516627A[P].2024-08-20.

SHEN Y, WEN M, WANG C J, et al. A high-purity aluminum-silicon-copper target material and its preparation method and application: CN118516627A[P].2024-08-20.

[60]馮永山�����,陳飛鵬,李誦斌,等.軋制變形量及退火工藝對鉬靶材顯微組織的影響[J].銅業工程,2024(2):66-72.

FENG Y S, CHEN F P, LI S B, et al. Microstructure of molybdenum target with different rolling deformations and annealing processes[J]. Copper Engineering, 2024(2): 66-72.

[61]王少平,姚力軍�,鐘偉華�����,等.新型超高純CuMn合金濺射靶材的微觀組織表征[J].世界有色金屬,2021(10):115-116.WANG S P, YAO L J, ZHONG W H, et al. Microstructure characterization of novel ultra-high purity Cu-Mn alloy sputtering target[J]. World Nonferrous Metals, 2021(10):115-116.

[62]吳昊,陳昊,賈志強,等.鉭靶制備工藝的進展[J].上海金屬��,2025,47(5):7-13.

WU H, CHEN H, JIA Z Q, et al. Progress in preparation processes for tantalum target[J]. Shanghai Metals, 2025,47(5):7-13.

[63]徐志超�,熊峰,楊文舉,等.稀土鎂合金軋制成形研究進展[J/OL].河南理工大學學報(自然科學版):1-20.[2025-09-10].DOI: 10.16186/j.cnki.1673-9787.2024060023.

XU Z C, XIONG F, YANG W J, et al. Research progress on rolling forming of rare earth magnesium alloys[J/OL]. Journal of Henan Polytechnic University(Natural Science): 1-20.[2025-09-10].DOI:10.16186/j.cnki.1673-9787.2024060023.

[64]黃光杰�,曹勇���,陳江波����,等.高性能鎂合金板材軋制技術的研究[J].材料導報,2009,23(11):94-97,103.

HUANG G J, CAO Y, CHEN J B, et al. Research of rolling technology for high-performance magnesium alloy sheets[J].Materials Review,2009,23(11):94-97,103.

[65] LI J K,REN X P,ZHANG Y L,et al. Microstructural response of copper foil to a novel double-cross rolling process[J].Journal of Materials Research and Technology, 2020, 9(6):15153-15163.

[66]安士忠.熱處理工藝入門[M].北京:化學工業出版社���,2022:1-3.

AN S Z. Introduction to heat treatment process[M]. Beijing:Chemical Industry Press,2022:1-3.

[67]蒙品品����,張曉波.退火處理對純銅微觀組織及力學性能的影響[J].金屬熱處理,2024,49(7):267-273.

MENG P P, ZHANG X B. Effect of annealing treatment on microstructure and mechanical properties of pure copper[J].Heat Treatment of Metals, 2024, 49(7): 267-273.

[68] SHUKLA P, SIKDER A K, ZANTYE P B, et al. Effect of annealing on the structural, mechanical and tribological properties of electroplated Cu thin films[J]. MRS Online Proceedings Library, 2003, 812(1): 316. DOI: 10.1557/PROC-812-F3.16.

[69] MUKHERJEE S K, JOSHI L, BARHAI P K. A comparative study of nanocrystalline Cu film deposited using anodic vacuum arc and DC magnetron sputtering[J]. Surface and Coatings Technology,2011,205(19):4582-4595.

[70]鄧麗萍����,劉勝倫��,杜航.一種適用于連續生產的銅靶材形變熱處理工藝:CN117305739A[P].2023-12-29.DENG L P, LIU S L, DU H. A deformation heat treatment process for copper targets suitable for continuous production:CN117305739A[P].2023-12-29.

(注����,原文標題:銅濺射靶材制備技術現狀與發展趨勢)

相關鏈接