引言

高溫機械強度是指材料在高溫環境下承受外力作用時,保持其結構完整性和功能穩定性的能力��,是保障高溫裝備長期安全運行的科學基石�,目前亦已成為機械強度學的重要分支。作為貫通工業革命與現代科技的關鍵學科��,其研究范疇已從早期經驗公式拓展為多尺度 - 多損傷 - 多學科交叉的系統科學���。伴隨著全球能源轉型與高端制造業發展����,新一代高溫裝備 (如 700℃超超臨界機組、釷基熔鹽堆�����、第五代航空發動機等) 正走向極端化����、復雜化、長壽命化���,將高溫機械強度研究推向新的歷史關口 [1]。

結構強度本身是一個古老的命題����,早在文藝復興時期達?芬奇 (Leonardo da Vinci) 的鐵絲拉伸試驗、胡克 (Robert Hooke) 提出的描述材料彈性行為的胡克定律和 17 世紀伽利略 (Galileo Galilei) 關于斷裂強度的論述中就已萌芽。第一次工業革命時期���,人們更加關注材料強度并構建了上百種強度模型,使機械強度學成為 20 世紀工業繁榮的重要基礎。1910 年英國物理學家 Andrade 對金屬的高溫蠕變進行了系統研究,提出了第一個蠕變經驗公式 [2]��。在同一時期�,耐熱鋼和高速鋼被用于蒸汽機鍋爐和切削工具,體現出提升高溫強度的工程需求。

第二次世界大戰推動航空噴氣發動機����、火箭等尖端武器的發展����,高溫機械強度進入應用起步階段���。英國工程師 Whittle 于 1930 年提出噴氣發動機的概念����,1939 年德國 Heinkel 公司成功試飛了世界首架噴氣飛機。為支撐噴氣和活塞發動機的高溫部件,英國成功研制出 Nimonic 系列鎳基高溫合金�,用于渦輪噴氣發動機的渦輪葉片�。德國開發了用于渦噴發動機葉片的鉻鎳耐熱合金����,但受材料性能的限制,其噴氣發動機的壽命較短。美國雖然在二戰前噴氣技術上起步較晚��,但通過引進英國 Whittle 發動機的設計并投入大量科研����,很快在高溫合金的研制上取得了進展。在此背景下,“高溫機械強度” 這一概念首次在工程實踐中得到體現�,成為航空發動機材料性能的關鍵指標��。此外,戰爭需求還催生了早期火箭發動機耐熱材料和高性能炮管鋼等的研發。在這一階段,高溫機械強度的 “歷史使命” 主要體現在滿足國防尖端裝備的迫切需求�����。高溫強度理論盡管尚處于經驗探索階段��,但為后續的理論發展和工程應用奠定了基礎。

在冷戰時期,高溫機械強度材料的發展進入了快速進步與理論奠基的階段��。軍備競賽推動了噴氣航空��、導彈和核能等領域的迅猛發展�����,同時���,民用航空和電力工業也蓬勃興起�����。隨著服役溫度的不斷升高,各國紛紛研制新一代高溫合金。在此背景下�����,“超合金”(Superalloy) 一詞被正式提出��,用以描述那些能夠在中溫環境中長期保持強度的合金材料 [3]��。美國在此階段建立了系統的材料研究體系,并于 20 世紀 40 至 50 年代先后研制出 Inconel、Hastelloy 和 René 等多種系列高溫合金。與此同時,先進冶金工藝如真空熔煉技術的引入���,顯著提升了合金的純凈度與高溫服役性能。英國的羅爾斯?羅伊斯公司和國家物理實驗室繼續引領發動機材料改進,開發出 Nimonic 80A 等時效沉淀硬化的鎳基合金���,有效提升了渦輪盤和葉片在高溫下的服役性能。核能領域同樣推動了高溫材料的發展。美國和英國的第一代核反應堆在壓力容器和換熱器上開始采用高溫耐蝕合金����,法國也在其氣冷反應堆中應用了高溫石墨和合金材料。在此階段���,高溫機械強度的基礎理論開始發展。1952 年����,美國工程師 Larson 與 Miller 提出了用于蠕變壽命預測的時間 - 溫度等效參數關系��,即著名的 Larson-Miller 參數 [4]。該時期還出現了將塑性變形與高溫蠕變行為統一描述的重要理論突破���。1956 年 Prager 建立了塑性 - 蠕變統一的本構關系模型 [5],標志著高溫強度理論開始由經驗規律向系統化����、理論化的方向發展�。上述理論進展從模型構建與機制揭示兩方面����,促進了高溫機械強度學科體系的初步形成。進入 20 世紀 70 年代��,高溫機械強度領域步入材料與工藝雙重成熟的發展階段�,多種先進制造技術與新型高溫材料相繼涌現。在航空發動機領域����,西方國家率先引入定向凝固與單晶葉片技術����,以提升發動機熱效率與服役壽命����。值得注意的是�����,此階段高溫材料的應用領域進一步拓展���。民用發電領域中�,超臨界與超超臨界火力發電技術相繼發展�����,對材料的高溫強度與抗氧化性能提出更高要求�����。為滿足蒸汽溫度超過 600℃的運行條件,美國率先開發了以 P91 鋼為代表的 9%~12% Cr 系耐熱鋼;隨后德國與日本等國家聯合優化形成了性能更優的 P92 鋼,廣泛應用于高溫高壓鍋爐與蒸汽輸送管道系統中 [6]����。在核能領域�����,隨著核電商業化進程的加快����,美國�����、蘇聯��、英國及法國等國家相繼建造快中子增殖堆等高溫反應堆試驗裝置��,對結構材料在高溫與輻照協同作用下的性能提出嚴峻挑戰�����。這一背景下,科研人員系統開展了奧氏體不銹鋼與耐熱合金的力學性能與輻照損傷機制研究,推動高溫核材料理論與設計方法的快速發展�。例如�����,1978 年,法國科學家 Chaboche 提出非線性循環硬化模型,能更精確地描述高溫下循環塑性變形的記憶效應��,并被納入法國核工業的設計規范���,用于反應堆結構強度分析 [7]�。

21 世紀以來,高溫機械強度在世界范圍內進入了多元化應用的階段。一方面,隨著高端民用高溫裝備需求的快速增長���,高溫材料開始在能源裝備、工業汽輪機、高速列車等領域獲得廣泛應用�����。另一方面���,伴隨新型航空航天計劃和聚變能源等前沿概念的提出����,對材料在超高溫、熱沖擊和輻照環境下的力學性能提出了挑戰����,促使高溫機械強度相關的研究向更嚴苛的方向延伸�。近年來���,中國在高溫機械強度理論革新的活躍期內�����,實現了多項重大工程技術突破。2019 年��,國內首座鉛鉍合金冷卻快堆零功率裝置 “啟明星 Ⅲ 號” 首次實現臨界�,完成了關鍵工程技術的驗證,標志著我國在液態金屬冷卻堆技術上實現了由基礎研究向工程化應用的實質性跨越���。2023 年,液態燃料釷基熔鹽實驗堆獲得國家核安全局頒發的運行許可證��,成為全球首個獲準運行的釷基熔鹽實驗堆����,為未來第四代核能系統的開發提供了重要的試驗基礎。同時��,國產大型航空發動機完成首次掛飛試驗����,發動機總體性能達到預期目標,為后續適航認證與型號定型奠定了基礎����。2024 年����,功率等級達到 300MW 的 F 型重型燃氣輪機在上海臨港實現首次點火,標志著我國在高端能源動力裝備領域取得階段性突破,整機已進入試驗驗證階段���。然而,這些重大成果的商業化落地仍需時間。從試驗驗證到工程化應用,再到規?;虡I運行�,往往存在顯著的時間滯后�����。例如,釷基熔鹽實驗堆仍處于試驗運行階段���,其關鍵材料與系統的長期可靠性尚需進一步驗證。鉛鉍快堆計劃于 2025 年前后建成示范堆��,但距離實際商用仍需跨越多個技術門檻����。國產航空發動機雖已完成掛飛試驗,但按照民航適航流程�,預計在 2025 年以后方可實現實際應用�����。重型燃氣輪機雖已成功點火,但完整驗證流程尚需覆蓋帶負荷試驗����、耐久性測試與工程化樣機運行�,商業化進程尚需數年��。上述 “技術成熟 - 工程應用” 之間的滯后性�,體現了高溫機械強度理論在工程化路徑中的關鍵轉化瓶頸���。一方面�����,理論模型為材料設計與服役安全提供科學依據�����,是保證系統可靠運行的基礎���;另一方面����,理論模型的實際應用必須經過大量試驗數據的驗證與工程審評流程,才能納入工程設計規范。需要強調的是,近十年來國際主流的高溫強度理論框架變化不大����。國外工程界仍主要依賴既有的高溫設計準則和經驗模型�,在諸如 ASME����、R5 和 RCC-MRx 等標準規范中沿用。這些傳統方法大多基于 20 世紀奠定的蠕變破損理論和經驗壽命公式,強調安全裕度和保守設計���。因此,在現有國際規范體系下���,高溫結構設計方法的演進相對緩慢。

為應對新一代高溫服役系統日益復雜的運行工況與性能要求��,高溫強度研究正經歷范式層面的深刻轉型���。這一轉型主要體現在 3 個方面:其一��,多尺度耦合的系統建模成為核心趨勢���。材料從原子尺度的位錯運動與晶格重構���,到微觀組織中的孔洞演化與裂紋萌生�,再到宏觀結構的失效行為,呈現出高度非線性與尺度聯動特征��。多種計算方法的融合�����,如分子動力學、晶體塑性理論與相場方法,正共同推動跨尺度力學模型體系的構建����;其二�,多機制協同損傷逐漸成為強度預測的關鍵挑戰���。高溫環境下常見的蠕變��、疲勞����、氧化��、腐蝕��、輻照等損傷模式往往交叉疊加、相互耦合,導致傳統單一機制模型難以準確刻畫真實失效路徑。這一背景下,面向演化過程的三維損傷映射、高階能量耗散理論以及裂紋局域拘束分析等前沿理論不斷拓展力學建模邊界;其三,多學科融合驅動壽命評估模式重構����。物理建模與數據驅動方法正加速集成���,人工智能��、感知技術與高性能計算的協同應用,為結構狀態識別、剩余壽命評估與服役行為預測提供了新范式���,標志著壽命管理正在由靜態評估向動態感知與智能決策轉型。

基于這一變革背景,本文圍繞高溫結構的損傷演化機制與壽命建模問題展開系統探討,回顧該領域理論體系的演進脈絡���,結合近年來在蠕變 - 疲勞耦合行為、非比例載荷響應建模、多源損傷互作機制���、裂紋尖端力學場精細解析�、試樣尺度效應與結構監測技術等方面的研究進展,提出面向未來的 “多尺度 - 多機制 - 多學科” 一體化研究框架��,旨在推動高溫強度理論從科學探索向工程應用的有效躍遷���,為極端服役條件下關鍵結構的設計����、評估與壽命保障提供堅實理論支撐與方法論基礎。

1����、科學文獻計量與研究熱點演化

1.1 論文發表情況

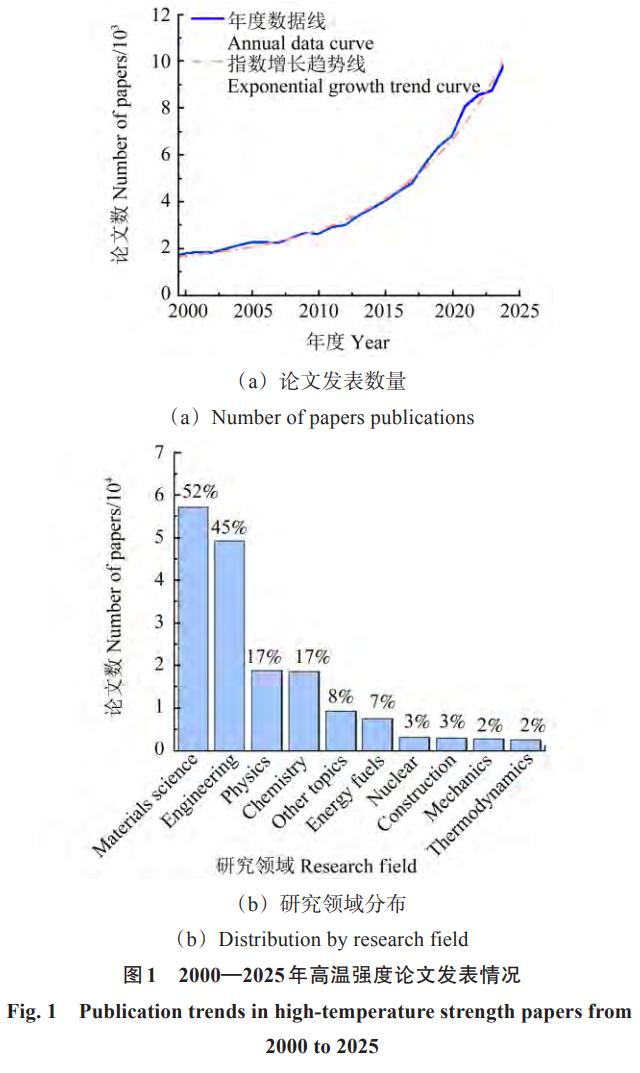

在過去 25 年中�,研究人員圍繞高溫變形與損傷����、高溫疲勞與斷裂、高溫氧化與腐蝕等關鍵問題開展了系統性研究���,相關成果持續積累,研究熱度不斷上升���。基于 Web of Science 數據庫 [檢索式:(creep OR viscoelastic* OR viscoplastic* OR deformation OR strain OR inelastic OR fatigue OR failure OR damage OR fracture OR corrosion OR oxidation) AND (“high temperature”) NOT (“high temperature processing”)]����,圖 1 (a) 顯示了 2000-2025 年該領域研究論文的發表趨勢��。截至 2025 年 5 月,共檢索到相關學術論文 109617 篇����,年均發表量持續上升���,近年已超過每年 8000 篇,呈現出近似指數增長的趨勢。這表明,該研究方向正逐漸成為材料與工程科學領域的熱點之一����。圖 1 (b) 展示了檢索到的高溫機械強度相關論文按學科領域分類的情況���。統計結果顯示�����,該領域研究主要集中在材料科學 (Materials science) 與工程技術 (Engineering) 兩個學科范疇����,合計占比約 97%�����。其中����,約 52% 的論文歸屬至 “材料科學 - 綜合” 類別���。該分布反映出�,高溫機械強度研究具有鮮明的材料與工程并重的特征,即在關注高溫材料變形行為與損傷機制的同時����,同樣重視工程結構的性能設計與服役可靠性分析�。圖 1 (b) 中�����,由于同一篇論文可能屬于多個學科門類,故論文總占比高于 100%。

1.2 重要影響工作分析

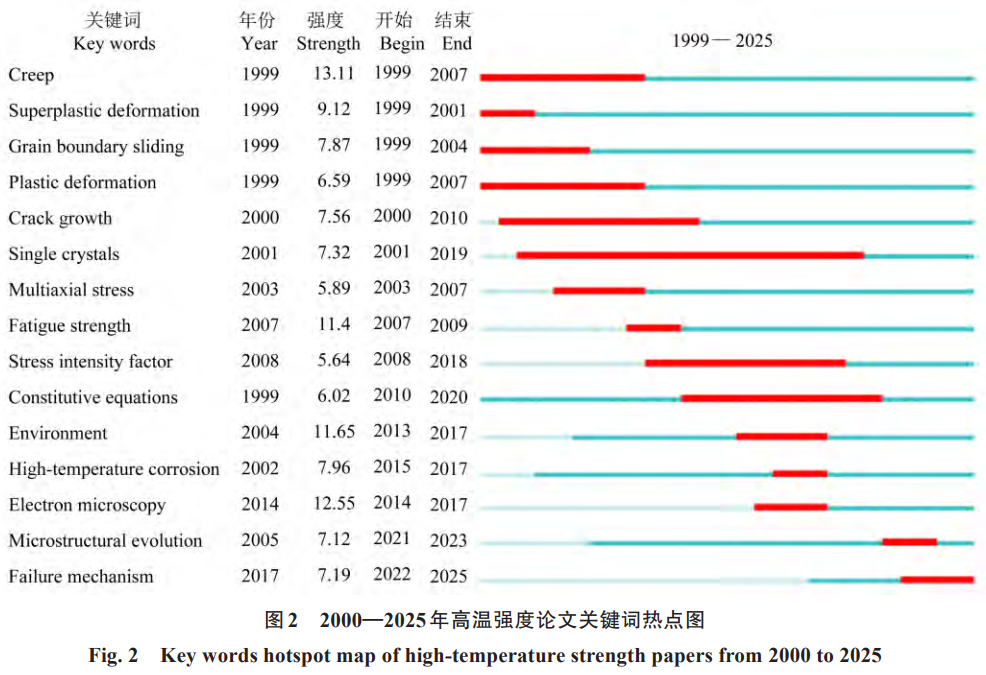

為進一步分析近 25 年疲勞領域的重要影響工作,從 2000-2025 年發表的 109617 篇論文中��,使用 CiteSpace 軟件對引用量靠前的 5000 篇論文進行分析���。從圖 2 可以清晰地觀察到該領域技術路線與研究重心的階段性演進����。1999-2007 年,研究主要聚焦于蠕變 (Creep)����、超塑性變形 (Superplastic deformation)����、晶界滑移 (Grain boundary sliding) 和塑性變形 (Plastic deformation) 等基礎變形機制��,反映出學術界對材料在高溫條件下時間依賴性變形行為的深入探索�。2005-2015 年����,研究熱點逐步轉向宏觀結構性能與完整性評估,裂紋擴展 (Crack growth)、單晶材料 (Single crystals)�、多軸應力 (Multiaxial stress)�、疲勞強度 (Fatigue strength)���、應力強度因子 (Stress intensity factor) 以及本構方程 (Constitutive equations) 等關鍵詞的出現���,標志著多尺度建模與工程化分析的初步融合��。2010 年之后��,隨著高溫服役環境的復雜化,研究進一步拓展至環境效應相關議題,環境 (Environment)����、高溫腐蝕 (High-temperature corrosion) 與電子顯微技術 (Electron microscopy) 等關鍵詞的活躍,表明多學科交叉成為研究的重要趨勢�����。2021 年以來�����,微觀組織演化 (Microstructural evolution) 與失效機制 (Failure mechanism) 等關鍵詞的持續升溫����,反映出當前研究正由微觀機制理解向全壽命預測建模邁進,強調從組織演化到宏觀失效的多尺度關聯機制。總體來看,高溫機械強度研究正從基礎機制分析向結構完整性評估和失效預測不斷深化,多學科融合與數字化建模成為未來發展的關鍵方向���。

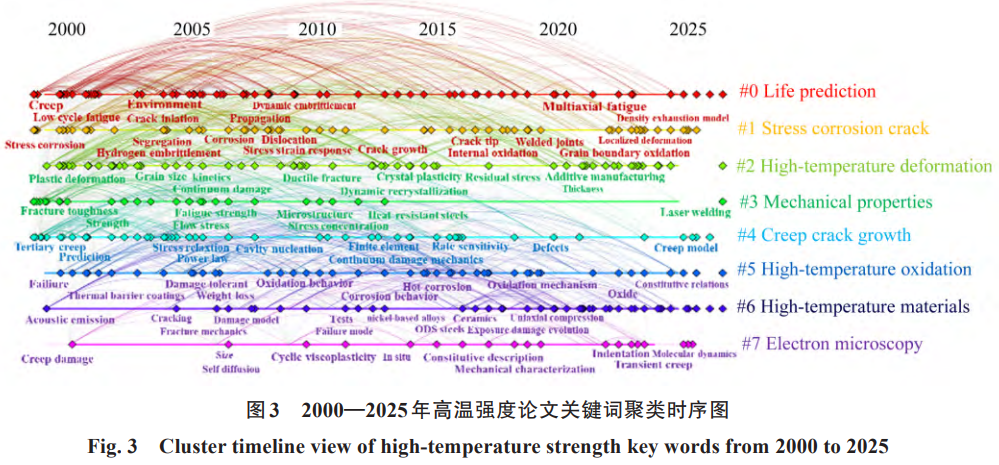

圖 3 展示了 2000-2025 年高溫機械強度研究領域的關鍵詞聚類時序圖 (Cluster timeline view)。圖中每個聚類均以 “# 編號”+“主題名稱” 標識,直觀呈現出不同研究主題的演化路徑及其時間跨度�,進一步揭示了該領域在不同階段的研究重心和發展軌跡�。相較前文的關鍵詞熱點演化圖��,從多尺度�����、多損傷、多學科的視角出發,進一步強化了高溫機械強度領域的知識結構與技術演進脈絡。其中��,壽命預測 (Life prediction) 是目前最活躍且持續時間最長的聚類���。該聚類涵蓋 Creep����、Fatigue、Damage���、Model 等核心詞匯��,重點在于復雜載荷與環境下的壽命預測模型構建��,是該領域從機制認知向結構完整性評估與工程應用過渡的關鍵支撐。應力腐蝕裂紋 (Stress corrosion crack) 聚焦于材料在腐蝕介質與高溫耦合作用下的斷裂行為���,標志著研究范式從單一力學損傷機制擴展至多物理場耦合損傷 (化 - 力 - 環境) 體系,突出環境因素在材料失效過程中的關鍵作用���。高溫變形 (High-temperature deformation) 是早期基礎研究的代表性主題,關鍵詞如 Creep rate�����、Grain boundary���、Diffusion 等表明��,其聚焦微觀變形機制與晶界行為���。該聚類構成了構建本構關系和損傷演化模型的理論基礎����,呼應了高溫材料研究初期的學術主軸���。力學性能 (Mechanical properties) 貫穿多個研究階段��,關注疲勞強度�、延展性與應力響應等宏觀性能指標���,是材料選型��、設計準則制定與安全裕度評估的核心依據����,同時也是實現材料性能向結構性能跨尺度映射的關鍵橋梁����。蠕變裂紋擴展 (Creep crack growth) 作為連接蠕變��、斷裂與壽命評估的關鍵橋梁��,體現了多損傷耦合條件下裂紋擴展機制的研究重點,關鍵詞如 Crack tip 與 Void nucleation 反映出微觀損傷與宏觀破壞的緊密耦合關系���。該聚類在核能與高溫機械裝備等長期服役結構領域具有重要工程價值。高溫氧化 (High-temperature oxidation) 強調氧化層形成與演化對材料力學性能的影響,特別是在如鉛鉍冷卻堆�����、氣冷堆等極端服役環境中。該聚類的興起表明高溫化學環境對材料行為的耦合影響正成為新興研究熱點���,推動壽命評估方法向多損傷協同演化機制拓展。高溫材料 (High-temperature materials) 聚類涵蓋 Nickel-based alloys��、ODS steels 等關鍵詞�,重點關注材料成分優化、組織演化機制與服役性能提升����,體現出材料設計與服役適應性的雙向驅動關系�����。該主題橫跨整個研究周期,構成高溫機械強度技術演進的材料基礎�����。電子顯微技術 (Electron Microscopy, EM) 突顯了微觀機制研究手段的不斷演進�����。透射電鏡 (Transmission Electron Microscopy, TEM) 與電子背散射衍射 (Electron Back Scatter Diffraction, EBSD) 等先進表征技術在揭示組織演化、位錯行為與孔洞形成機制中發揮了關鍵作用,為多尺度建模與損傷機制精細表征提供了技術支撐,是實現微觀 - 宏觀關聯的關鍵抓手����。

綜上所述�����,該聚類時序圖與關鍵詞熱點演化圖互為印證,共同描繪出高溫機械強度研究自 2000 年以來的發展脈絡:從基礎的高溫變形機制研究 (#2、#3)�����,逐步轉向多損傷耦合機制探索 (#1��、#4��、#5),最終走向以壽命預測為核心的結構完整性評估體系 (#0),并由微觀技術手段 (#7) 提供支撐�。這一演化路徑充分體現了本領域多尺度 (從位錯機制到服役壽命)����、多損傷 (蠕變�、疲勞、腐蝕���、氧化) 與多學科 (材料、力學、環境、表征) 融合發展的顯著特征���,為高溫服役材料的可靠性設計提供了堅實的理論與技術基礎。

2、多尺度建模與損傷機制

2.1 多尺度力學

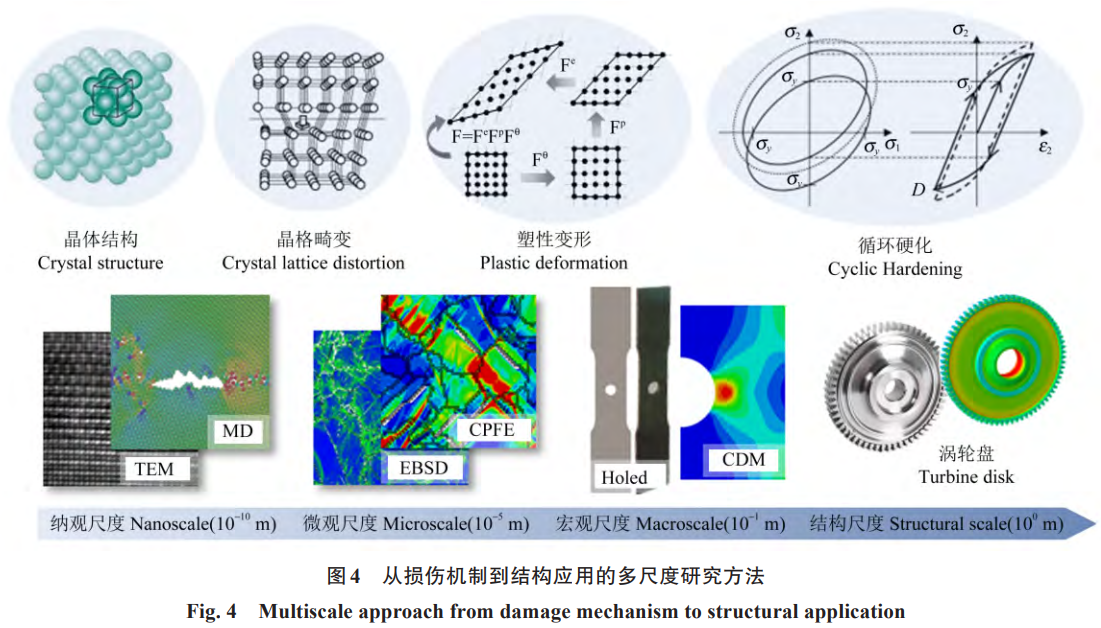

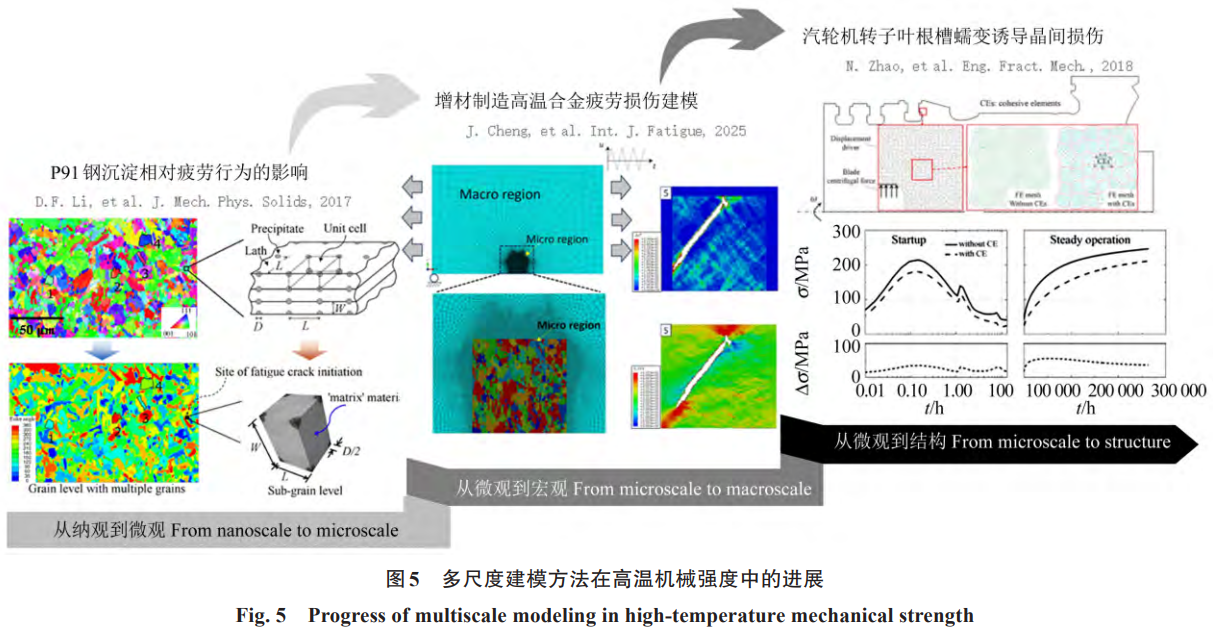

多尺度損傷力學旨在從不同空間尺度出發研究材料的力學行為與損傷演化��,尤其在高溫結構分析中����,常從納觀����、微觀、宏觀及結構四個尺度展開���,如圖 4 所示。當前研究主要集中于并聯式與串聯式兩類多尺度建模策略���。并聯式方法在各尺度上同步進行力學與損傷分析,通過多尺度對照揭示變形與失效機制�����,主要適用于定性研究����。盡管微納尺度表征與模擬可有效揭示損傷機制 [8-9],但難以實現對工程部件的定量壽命預測�。為克服上述限制�,研究者提出串聯式多尺度方法。該方法通過微納尺度模擬獲取關鍵損傷參量�,并將其傳遞至更高尺度模型��,建立微觀損傷與宏觀壽命之間的映射關系 [10-11];或反向利用宏觀尺度變形場,將其作為微尺度模擬的邊界條件,從而實現更真實的多尺度耦合仿真 [12]。分子動力學基于原子間相互作用����,能揭示材料結構演化和損傷過程���,但受限于計算時空尺度及試驗驗證困難�����,難以直接用于高溫部件的壽命設計。晶體塑性有限元可從材料微結構出發,分析局部損傷行為并預測宏觀性能,近年來已廣泛用于高溫結構壽命建模 [13-14][15] 165-177 [16] 196-213���。宏觀連續介質模型則擅長描述結構件的整體應力 - 應變狀態與損傷演化�����,不僅計算效率高���,適用于工程壽命評估 [17-18]����,還可實現高溫部件的薄弱區識別�,為微觀模擬提供邊界條件。

2.2 多尺度力學在高溫機械強度中的進展

在高溫機械強度領域中�����,目前主流方法是將宏觀連續介質理論與晶體塑性理論相結合以實現多尺度有限元模擬�。在材料層面,多尺度模擬方法被廣泛用于分析金屬材料內部典型缺陷對裂紋萌生行為的影響����。非金屬夾雜����、微缺口����、氣孔等制造過程中不可避免的微觀缺陷,尤其在粉末冶金合金及增材制造材料中表現尤為突出���,已被廣泛認為是導致疲勞失效的關鍵誘因 [19-21]。針對上述問題�����,多種多尺度建模方法被發展以揭示缺陷主導下的疲勞損傷機制�。例如�����,構建局部晶體塑性 - 全局連續介質耦合模型����,可有效模擬含非金屬夾雜材料的疲勞行為�����。仿真結果顯示���,裂紋往往起始于基體與夾雜物界面�,該區域因應力集中嚴重��,疊加晶粒取向效應��,易激活多個滑移系,進而引發裂紋萌生 [22]�。進一步分析發現�����,夾雜物的剛度����、尺寸�����、熱膨脹系數及其空間分布等因素顯著影響裂紋形成過程。有限元模擬表明,相較于內部缺陷�,位于材料表面的夾雜更易成為裂紋起始源 [23]�。此外���,圖 5 顯示了采用晶體塑性 - 彈塑性多尺度建模方法���,可深入解析增材制造鎳基合金中的疲勞行為及損傷演化機制�,并結合疲勞指示因子實現對裂紋擴展路徑與壽命的高精度預測 [15] 165-177。在結構層面,多尺度模型同樣展現出獨特優勢���,能夠揭示復雜構件在高溫載荷下的局部損傷機制。例如,將晶體塑性有限元與內聚區模型相結合的方法���,成功模擬了汽輪機轉子榫槽區域在蠕變條件下的晶間裂紋擴展過程,如圖 5 所示 [16] 196-213�����。

結果顯示�,預設初始裂紋可在滿足結構整體變形協調性的前提下抑制裂紋蔓延,有效延緩構件的失效進程。此外�,基于多尺度數值模擬方法還可描述高溫交變載荷作用下的微觀組織退化與損傷演化過程�,并實現對燃氣輪機關鍵部位應力 - 應變響應的精確預測 [24]��。該類方法在提高仿真精度的同時��,促進了微觀組織行為與宏觀性能之間的有效耦合。總體來看���,面向工程的多尺度損傷分析不僅能全面反映高溫結構的整體力學行為,還可識別關鍵區域的微觀損傷機制。然而,由于模型耦合復雜�、計算成本高�����、多物理場邊界條件設置困難等問題,當前尚難在工業領域實現廣泛應用。為此,近年來基于代理模型的快速優化方法逐步發展�����。此類方法通過高精度模型生成的樣本點訓練近似模型�����,在保持物理可解釋性的基礎上實現快速響應計算,尤其適用于高維�、強非線性���、多尺度耦合問題 [25][26] 106677�����。代理模型為高溫結構壽命評估與設計優化提供了有效手段,推動了多尺度損傷理論向工程應用的實質轉化����。

2.3 進展 1:基于小試樣的材料高溫力學性能測試方法

在高溫裝備服役環境日益復雜的背景下�����,材料服役性能的精準建模與可靠性評估面臨多重挑戰。為建立貫穿微觀機制與宏觀響應的多尺度建模體系��,獲取高質量本構參數成為基礎環節���。其中����,小尺寸試樣測試方法憑借其微創性、高通量和適應復雜取樣環境的優勢����,正日益成為力學建模��、損傷分析與壽命預測中的關鍵支撐手段。近年來��,國際上高度重視小試樣技術的發展�����。歐盟標準委員會 (European Committee for Standardization, CEN) 專門成立了小試樣工作組 (Small Specimen Test Technique, SSTT)�,推動該技術的標準化建設與學術交流�����,并在聚變能源計劃 (如國際聚變能源研究中心) 中將其列為核心研究內容�。美國�����、日本等國家亦在核能�����、先進材料等領域深入布局小試樣測試方法的研發,如美國能源部支持的納米強化鋼計劃��、日本原子能機構 (Japan Atomic Energy Agency, JAEA) 推動的國際聚變材料照射設施 (International Fusion Materials Irradiation Facility, IFMIF) 工程等���。英國等國更在此基礎上發展出適用于蠕變性能評估的新型構型��,如圓環���、橢圓環���、矩形框等試樣形式��,力圖實現高溫多機制服役行為的可靠捕捉����。

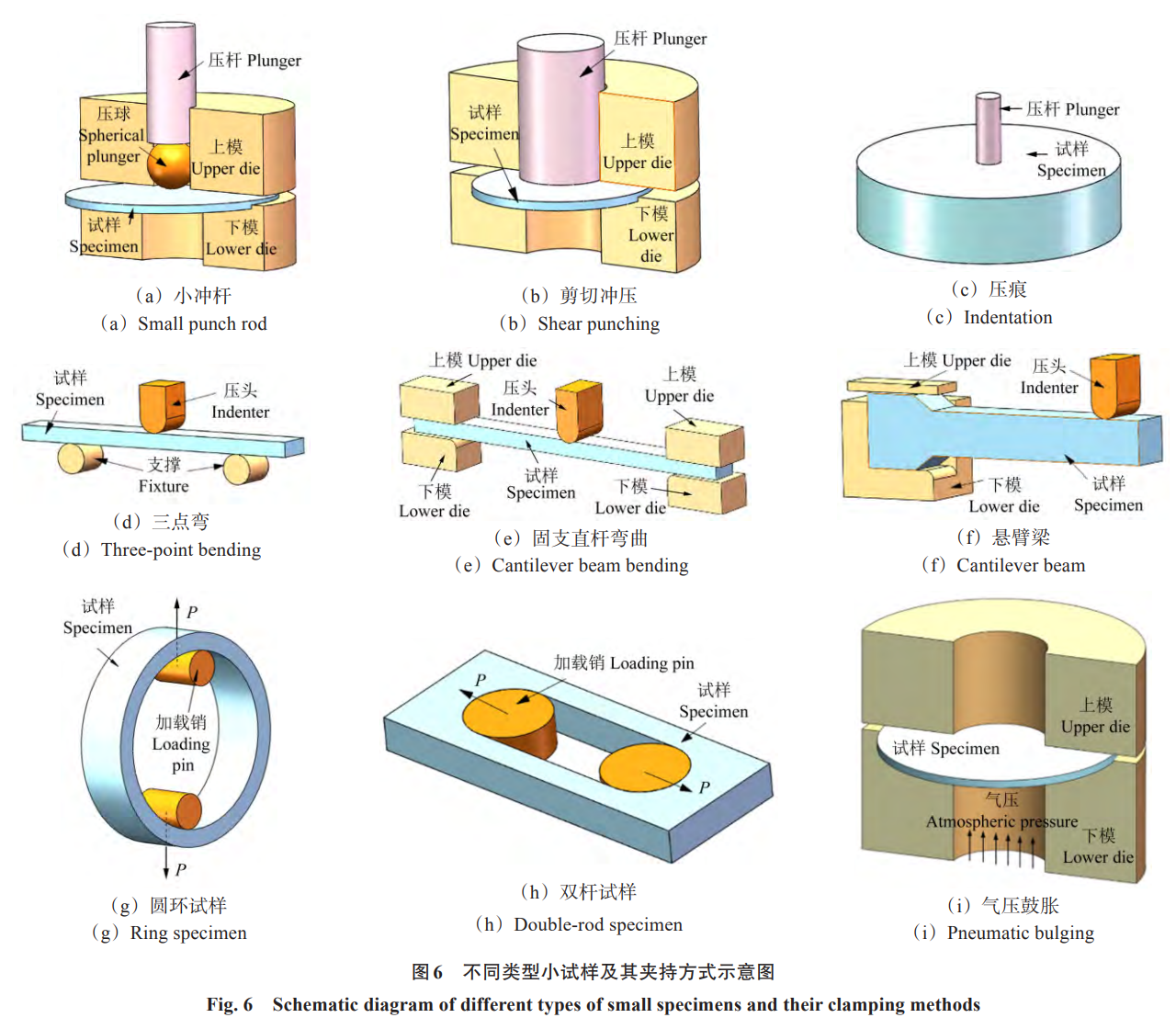

由于小試樣尺寸不符合常規標準試樣的尺寸要求,測試結果必須經過換算才能轉換為標準試樣的材料力學性能��。因此�,建立載荷與應力、位移 (應變) 或位移速率 (應變速率) 的關系是獲得與標準試樣等量材料力學性能的關鍵����。過去多用微懸臂梁來測量微觀的材料力學性能�����,其轉換關系是顯然的。近年來,針對蠕變速率����、持久強度�、屈服強度等高溫力學性能的測量�����,發展了各種小試樣方法����,如四周固定����、中心受圓壓頭作用的圓片試樣 (小沖桿試樣),四周固定、中心受平壓頭作用的圓片試樣 (剪切沖壓),兩端支撐���、中心受彎的直桿試樣 (三點彎),中心受壓的厚圓片試樣 (壓痕),一端固定�����、另一端受彎的直桿試樣 (懸臂梁)��,兩端固定��、中間受彎的直桿試樣 (固支直桿彎曲),雙向受拉的圓形環試樣,雙向受拉的雙桿試樣,四周固定、中心受氣壓作用的圓片試樣 (氣壓鼓脹試樣),等等,如圖 6 所示。理論分析及試驗研究結果均表明����,上述小試樣方法在一定范圍內均可用于測試材料的高溫力學性能��。

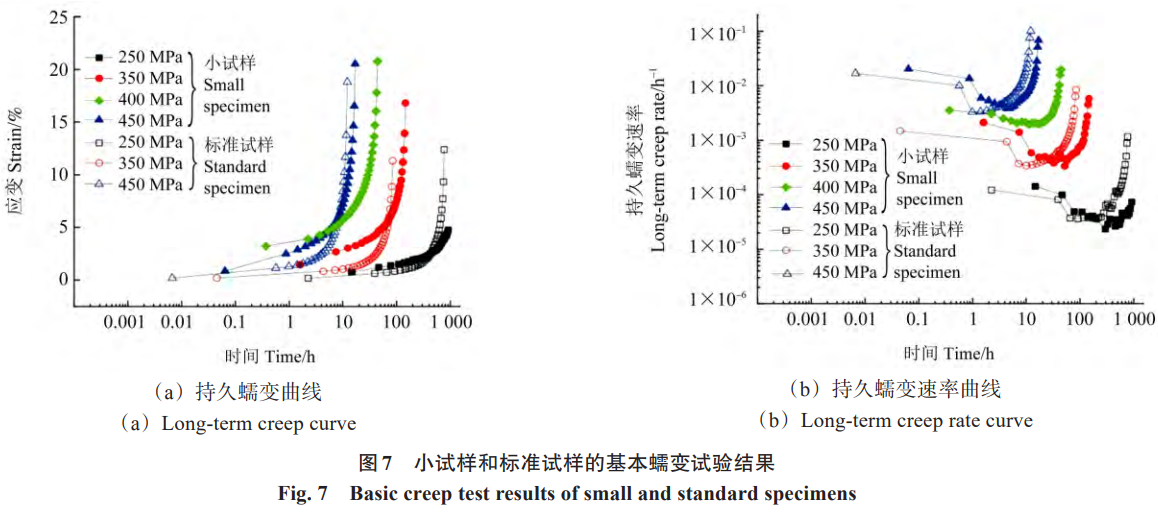

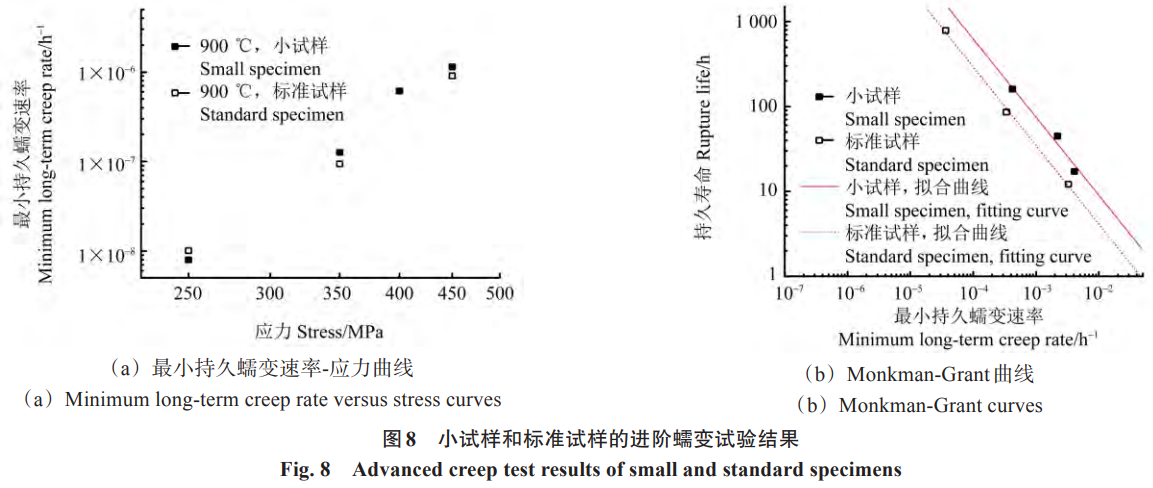

趙杰教授團隊開展了小試樣的高溫蠕變性能表征 [27]。試驗結果表明,小試樣與標準試樣在持久蠕變曲線和蠕變速率曲線方面呈現出相似的演化趨勢:持久蠕變曲線呈單調遞增����,最終斷裂���;蠕變速率曲線呈典型 “U” 形分布�。隨加載應力增大��,小試樣與標準試樣的持久壽命均呈下降趨勢�����,蠕變速率增加;但在相同應力下,小試樣的斷裂應變與持久壽命往往優于標準試樣 (圖 7 和圖 8)��。此外����,小試樣與標準試樣的最小蠕變速率變化趨勢一致,Monkman-Grant 關系曲線在對數坐標下表現出良好的線性相關性,進一步驗證了小試樣在獲取蠕變速率參數方面的可行性。

盡管技術進展顯著�����,小試樣測試仍面臨若干核心挑戰���。其受力狀態復雜���、尺寸與幾何形狀效應顯著�,導致變形過程呈現彎曲���、拉伸��、塑性與蠕變行為的高度耦合����,難以準確分辨測試誤差的來源����,影響結果的可靠性與重復性。此外�,目前尚缺乏統一的測試標準和系統性的統計誤差評估方法�,限制了其在高溫結構可靠性設計和概率安全評估中的工程應用����。

2.4 進展 2:形狀記憶合金熱 - 力耦合細觀力學行為研究

形狀記憶合金是一類重要的智能材料,因其特有的超彈性和形狀記憶效應而受到廣泛關注����,并成功應用于航空航天�、微電子系統�����、汽車工業���、土木工程、生物醫療等眾多領域���。另外,相較于其他類型材料��,形狀記憶合金在變形過程中伴隨著極大的等溫熵變和絕熱溫變���,因而在固態制冷等新技術領域表現出非常好的發展潛力�����。構建精確描述形狀記憶合金在熱 - 力載荷作用下變形行為的本構關系是對該類合金進行材料微結構優化設計�����、性能提升以及相關器件服役性能評估的重要基礎��。

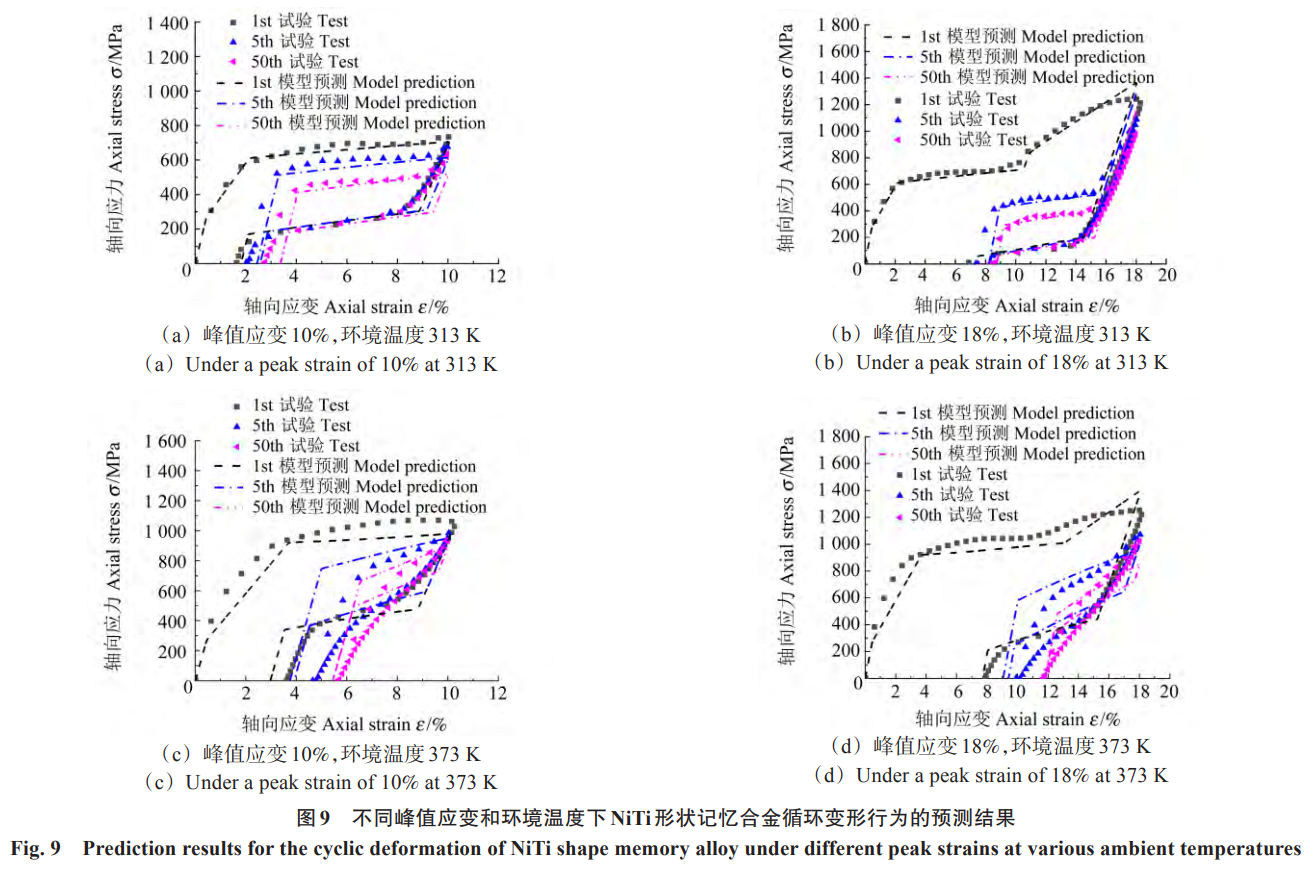

眾所周知,形狀記憶合金的超彈性和形狀記憶效應來源于其熱 - 彈性馬氏體相變機制���。另外,該合金在實際服役過程中常常涉及循環變形��、寬溫域以及多種變形幅值���。試驗結果表明�,循環變形過程中產生的相變誘發塑性機制,高溫環境下誘發的奧氏體塑性機制以及高應力下誘發的馬氏體塑性機制也是該合金幾類重要的非彈性變形機制����。這些非彈性變形機制的交互作用使得形狀記憶合金在變形過程中出現顯著的功能性退化現象���,對相關本構模型的構建帶來了很大的挑戰�。為了描述寬溫域�、不同應變幅值下 NiTi 形狀記憶合金的循環變形行為,SONG 等 [28] 建立了一個基于 ESHELBY 夾雜理論的細觀本構模型����。該模型全面地考慮了馬氏體相變、相變誘發塑性、奧氏體塑性和馬氏體塑性機制���,并在代表性體積單元上引入了奧氏體相區域、馬氏體相區域以及兩相之間的界面區域。通過夾雜理論來度量兩相交互作用和界面區域的高局部應力。該模型對不同峰值應變和環境溫度下 NiTi 形狀記憶合金循環變形行為的預測結果如圖 9 所示�。由預測結果可知�����,該模型很好地捕捉到了形狀記憶合金功能性循環退化隨峰值應變和環境溫度增加而加劇的現象。

形狀記憶合金中的馬氏體相變是典型的一級相變。一方面,相變的臨界應力強烈依賴于環境溫度;另一方面����,相變過程中涉及潛熱的釋放與吸收����,導致變形過程中材料溫度產生明顯變化����。以上兩種因素相互作用,使得形狀記憶合金的變形行為呈現出顯著的率相關性���,即熱 - 力耦合效應。這種熱 - 力耦合效應有別于常規金屬中因位錯滑移的黏性導致的塑性變形對加載率的依賴性。SONG 等 [29] 在上述細觀力學模型的基礎上進一步考慮了變形過程中內部熱源的演化及材料與外界的熱交換,準確地預測了 NiTi 形狀記憶合金的率相關循環變形行為����。

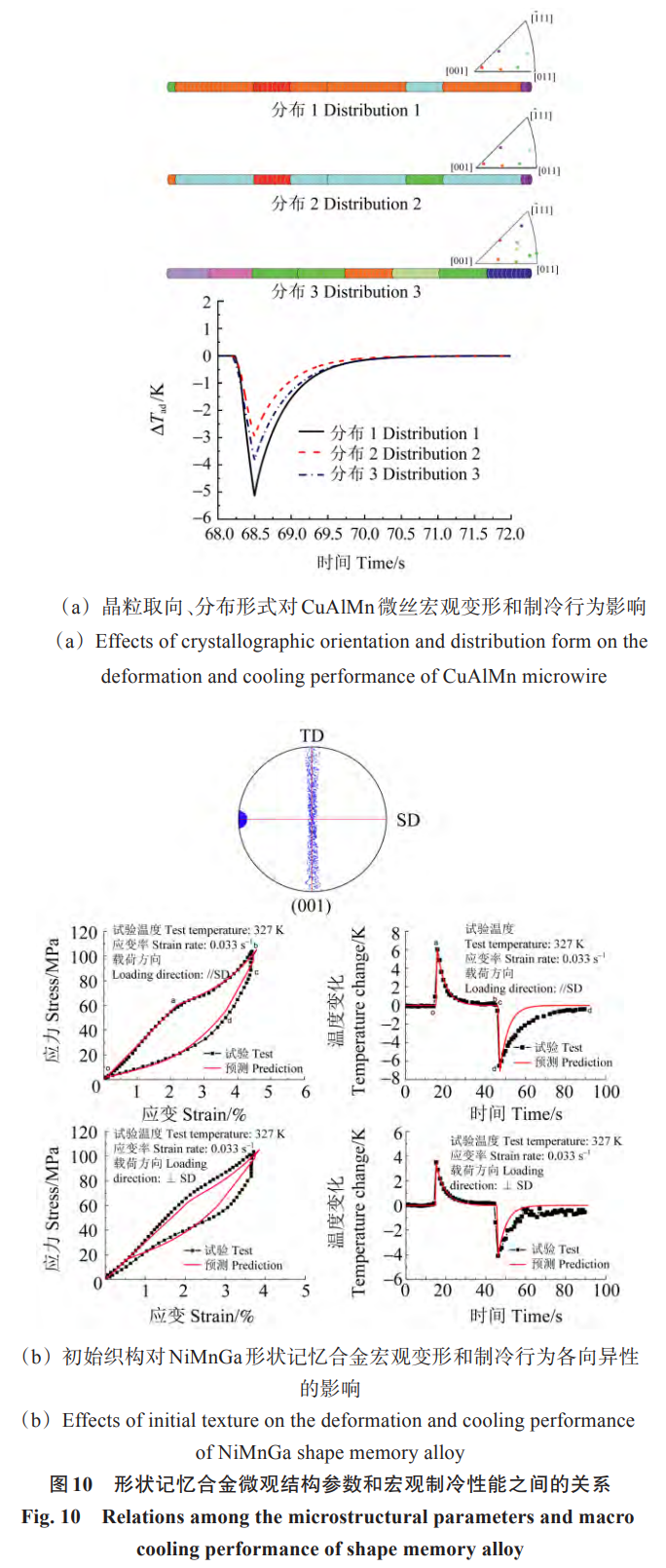

形狀記憶合金在變形過程中涉及溫度變化這一現象也被稱為彈熱效應�,是該合金能夠應用于新型固態制冷技術的重要基礎�����。為了闡明形狀記憶合金的微觀結構參數和宏觀變形����、制冷性能之間的定量關系���,ZHOU 等 [30]��、YU 等 [31-32] 在晶體塑性理論框架下建立了熱 - 力耦合細觀本構模型,揭示了晶粒取向�、分布形式�、多晶織構對形狀記憶合金宏觀變形以及彈熱效應的影響�,如圖 10 所示。由此可見��,細觀力學模型除了能夠準確預測宏觀性能之外��,還能很好地反映關鍵微結構參數的影響����,從而為形狀記憶合金器件的材料結構協同設計提供理論基礎����。

2.5 進展 3:基于雙尺度建模方法的壽命預測

在結構尺度上���,螺栓孔����、焊接接頭等幾何不連續區域通常被視為材料力學性能退化和裂紋擴展加速的薄弱部位 [33-35]��。為構建材料尺度與結構尺度之間的有效關聯��,近年來發展出多種雙尺度建模方法及相應的損傷演化理論框架 [36-37]。本節以含孔結構為研究對象,基于所建立的雙尺度模型,系統揭示其在多軸應力狀態下的蠕變 - 疲勞損傷機制��,并實現對裂紋萌生壽命的高精度預測��。

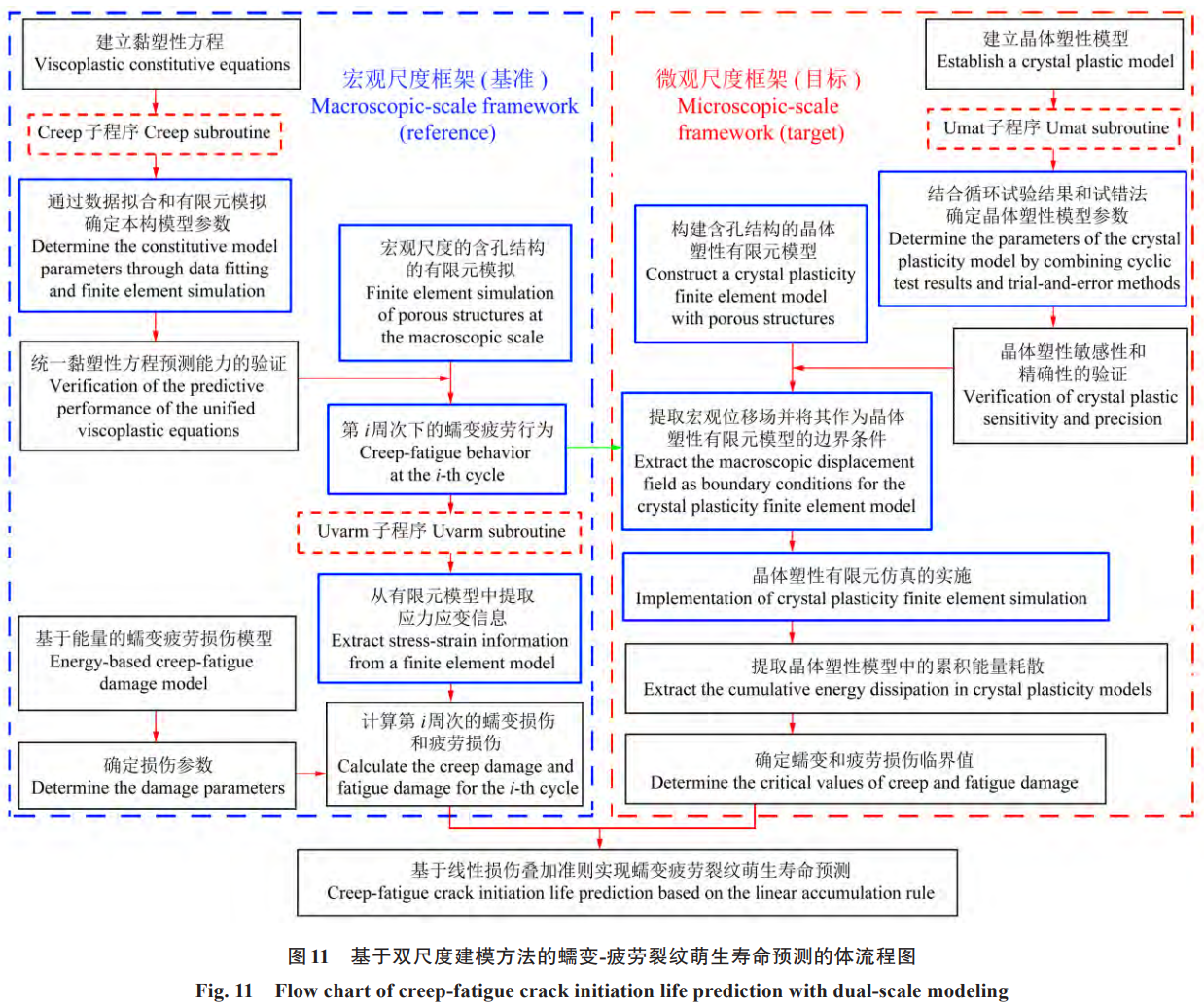

圖 11 展示了基于雙尺度建模方法的含孔試樣蠕變 - 疲勞壽命預測的總體流程��。在該建模框架中,不同尺度下的本構模型與有限元模型承擔不同功能:黏塑性模型與晶體塑性模型用于描述鎳基合金的應力 - 應變響應;代表性體積單元 (Representative Volume Element, RVE) 與含孔試樣的有限元模型分別用于模型參數標定與壽命預測分析。具體流程包括以下幾個步驟:首先�����,在宏觀尺度上構建基于用戶子程序的黏塑性模型����,通過 RVE 模擬確定材料本構參數����,并建立含孔試樣的有限元模型,用于模擬其在蠕變 - 疲勞載荷下的應力 - 應變場響應�。其次����,在微觀尺度下�����,基于晶體塑性模型構建有限元模擬體系���,并以宏觀有限元模型輸出的孔根位移場作為邊界條件����,實現孔根部局部微觀力學響應的精細模擬�����。最后����,結合線性損傷疊加準則�����,綜合應力 - 應變循環信息,完成對裂紋萌生壽命的預測,進而揭示含孔結構在多軸應力作用下的蠕變 - 疲勞損傷機制。

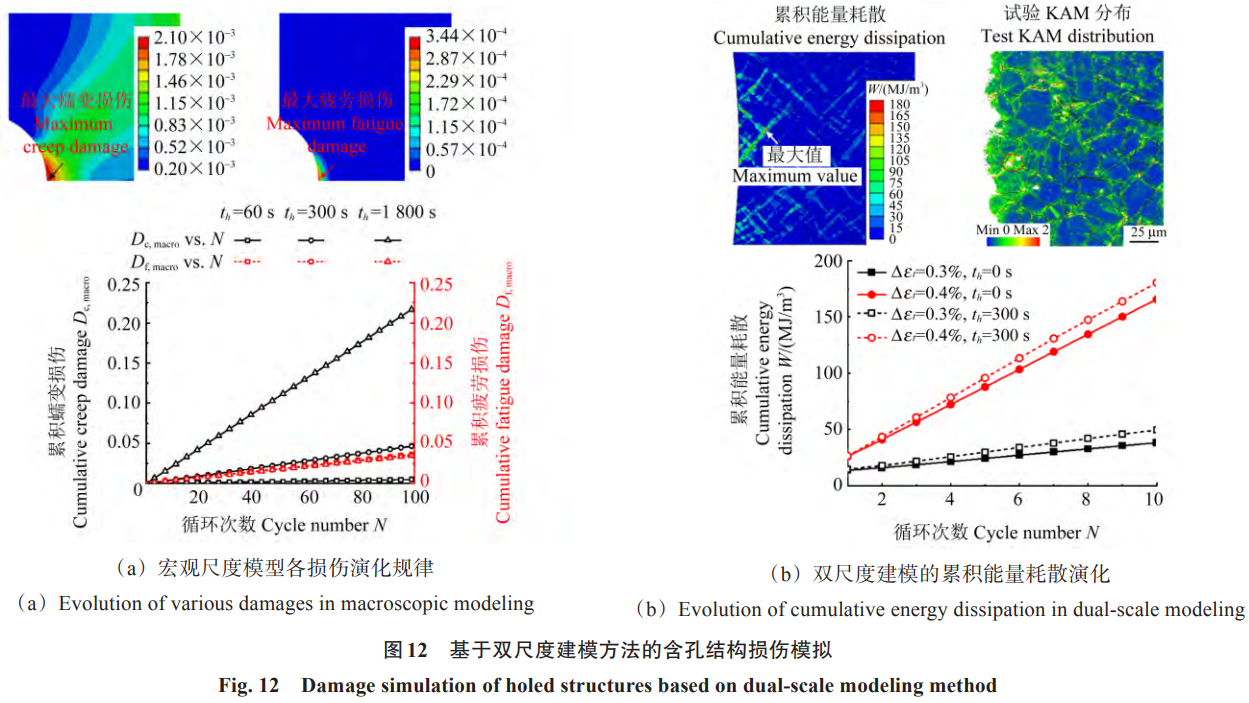

從宏觀尺度分析��,圖 12 (a) 展示了含孔試樣的累積疲勞與蠕變損傷隨循環周次演化的分布特征���,結果表明�����,損傷總量與循環次數之間近似成線性�。其中�����,疲勞損傷對保載時間不敏感���,而蠕變損傷隨保載時間延長顯著增加��。在微觀尺度上���,圖 12 (b) 給出了累積能量耗散隨循環次數的變化趨勢�����,結果顯示最大能量耗散區域位于孔洞根部外若干晶粒尺度范圍內。該模擬結果與試驗中觀察到的晶內平均取向差 (Kernel Average Misorientation, KAM) 分布趨勢高度一致�,均顯示最大值集中于次表面晶粒區域�����,且最大累積能量耗散值隨循環周次呈線性增長趨勢��?;诤晡⒂^損傷演化趨勢的一致性��,以 100 周次內的宏觀損傷增長規律為基礎�����,可為更高周次微觀損傷的預測提供有效參考,進而彌補晶體塑性有限元計算在長壽命模擬中的時空尺度局限�。

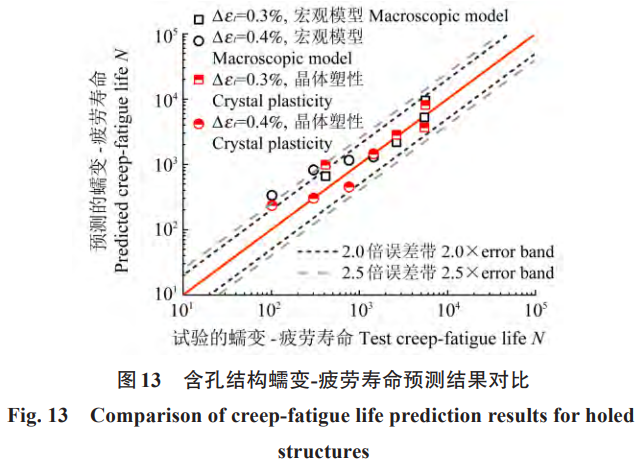

在損傷壽命預測中�����,采用線性損傷疊加準則,當累積疲勞與蠕變損傷之和達到 1 時,即可獲得材料的蠕變 - 疲勞壽命��。盡管不同尺度下損傷計算方式存在差異����,但均基于統一的線性疊加準則進行壽命判定。圖 13 所示為基于黏塑性模型與晶體塑性模型得到的壽命預測結果,絕大多數數據點位于 2 倍誤差帶范圍內�����,驗證了宏觀與微觀建模方法在壽命預測上的一致性����。綜合考慮計算效率與精度,宏觀尺度預測方法在實際工程應用中具有更高的性價比優勢。所構建的雙尺度建模體系在科學與工程兩個層面均展現出顯著優勢:一方面,可用于揭示梯度組織結構、微觀缺陷等因素對材料性能的影響機制;另一方面,基于宏觀有限元的薄弱區識別與微觀晶體塑性模型的局部損傷機制分析的結合����,為高溫關鍵構件的失效預測與壽命延長提供了可靠的理論依據與建模路徑��。

2.6 進展 4:雙尺度建模方法在梯度微觀結構上的應用

表面強化技術實質上是一種通過改善機械零件和結構件表面性能,從而提高材料疲勞強度的工藝方法。由于其成本低、效率高��、收益高�、通用性強等特點��,這類工藝在國內外的高溫機械強度領域有著廣泛的應用��。表面強化工藝包括很多種,常見有冷擠壓強化 [38]�����、噴丸強化 [39-40]��、超聲滾壓強化 [41] 和水射流強化 [42-43] 等�。已有研究基于全尺寸建模方法建立了葉片榫齒與輪盤榫槽的接觸模型�,結果表明,多種表面強化工藝可在接觸區域引入有利的殘余壓應力場�����,有效降低局部接觸應力峰值��,從而顯著減緩輪盤榫槽部位的損傷積累與失效風險 [44]�。此外���,金屬材料表面納米化相關研究系統揭示了表層結構演化機制與加工誘導的微觀組織轉變規律����,明確了納米尺度結構特征在提升材料疲勞性能方面的關鍵作用,為高溫服役構件的強度設計與壽命提升提供了理論依據與技術路徑 [45-47]��。已有研究通過模擬孔擠壓等強化過程獲得殘余應力分布���,并將其引入傳統的宏觀多軸疲勞預測模型中,實現了較為準確的壽命預測 [48]�����,但未能揭示強化材料在疲勞加載過程中的具體損傷機制�����。其他研究將噴丸等強化工藝引入鎳基高溫合金中,將殘余應力場嵌入裂紋擴展模型��,有效預測了試樣在高 - 低周疲勞載荷下的裂紋擴展行為 [49]��。然而�,僅考慮殘余應力的建模方法在揭示強化 - 損傷耦合機制方面仍存在局限����。為提升壽命預測的物理準確性與機制解釋力,需將微觀梯度組織的影響納入壽命評估框架中�����。一種路徑是在多晶體建模中引入應力 - 應變均勻化假設����,以刻畫晶粒間相互作用對宏觀響應的影響 [50];另一種方法則通過引入疲勞指示因子�,將微觀組織演化與局部損傷行為耦合�����,以實現更精細化的壽命預測與損傷評估 [51-53]。

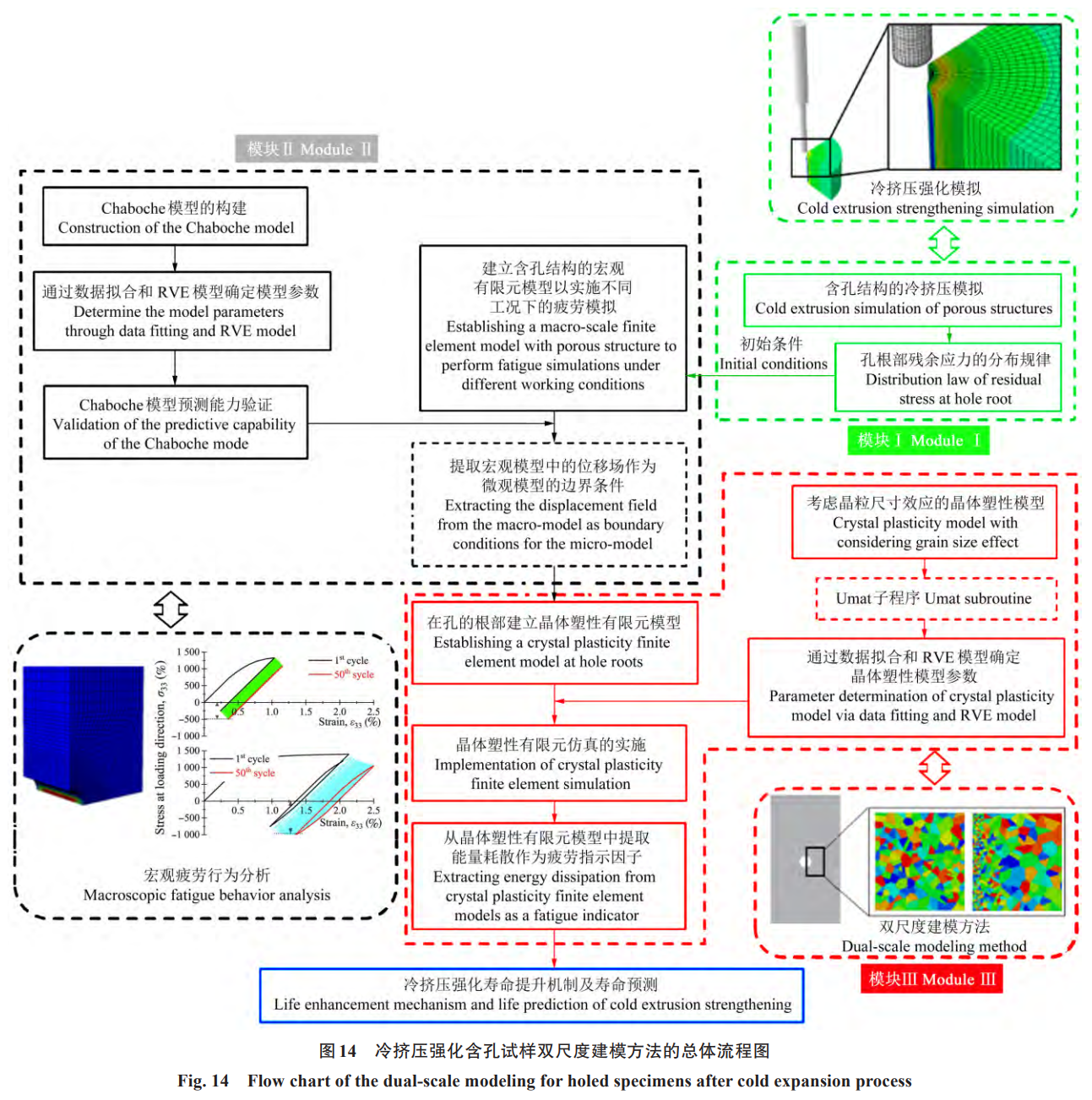

同樣以含孔結構為例�,通過冷擠壓強化工藝提升其疲勞壽命����。為探索疲勞壽命提升的機制并實現精準的疲勞壽命預測����,本研究提出了一種同時考慮殘余應力和塑性層影響的雙尺度建模方法。圖 14 給出了宏 - 微觀雙尺度建模方法的總體流程框架���。在宏觀尺度上�,構建兩個不同的有限元模型以實現冷擠壓強化過程及循環加載的模擬;在微觀尺度上��,基于晶體塑性的疲勞指示因子計算疲勞損傷和預測壽命�����??紤]表面強化效應的雙尺度建模方法具體包括三大模塊:模塊 Ⅰ 為冷擠壓強化有限元模擬��;模塊 Ⅱ 為宏觀尺度含孔結構有限元模擬���;模塊 Ⅲ 為晶體塑性有限元模擬��。基于這三大模塊,可以構建考慮表面強化效應的含孔結構雙尺度有限元模型,通過這種雙尺度建模方法可以精準地描述殘余應力和塑性層對疲勞損傷的影響����。

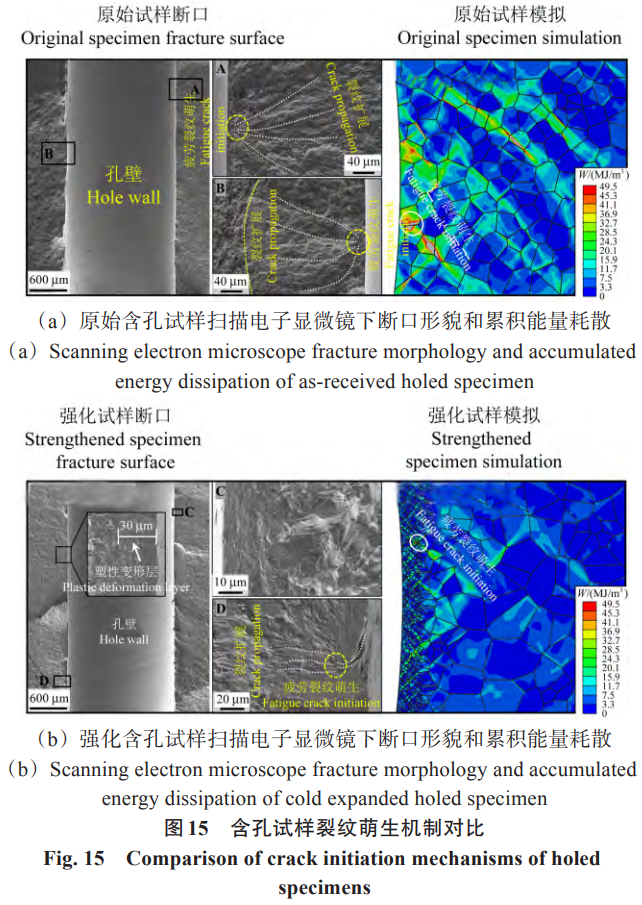

表面強化誘導的塑性層在疲勞壽命提升中也起到重要作用����。通常而言��,塑性層的存在可以抑制試樣表面的疲勞裂紋萌生 [54-56]�。本節同時使用試驗觀察的疲勞斷口和預測的累積能量耗散探究孔根部塑性層對疲勞壽命提升的影響�����。圖 15 (a) 給出了原始含孔試樣的疲勞斷口形貌�����,其中區域 A 和 B 顯示了兩個明顯的裂紋萌生位置,滑移帶在試樣表面的侵入 - 擠出過程導致裂紋萌生于試樣表面。相應的�����,基于雙尺度建模方法的微觀模擬結果可以很好地預測原始含孔試樣的疲勞裂紋萌生行為�。含孔試樣經過冷擠壓強化后,試樣表面的塑性層有助于抑制疲勞裂紋的萌生和滑移帶的形成,如圖 15 (b) 所示���,強化含孔試樣的疲勞裂紋萌生于次表面,即塑性層和材料基體的交界處。

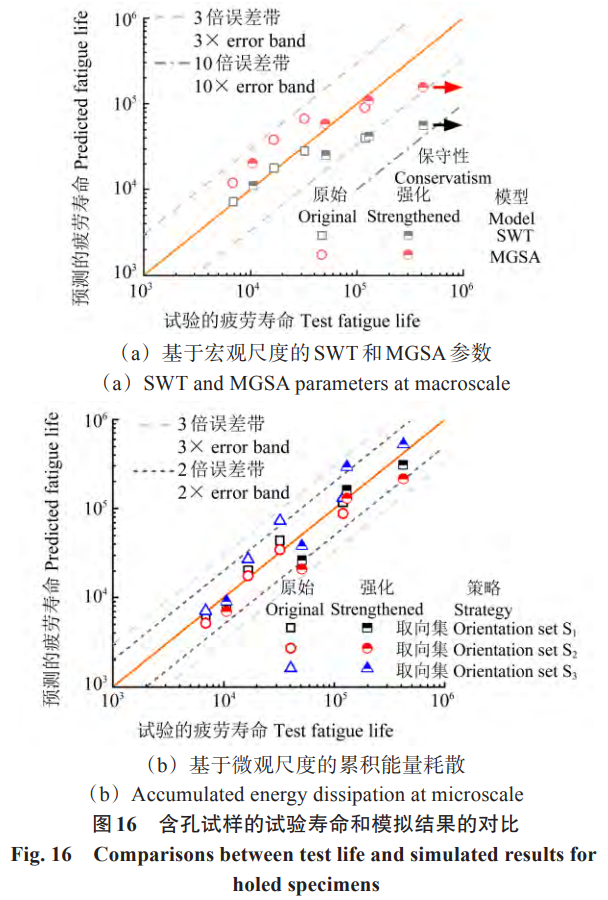

圖 16 給出了試驗壽命和預測結果的對比�����。從圖 16 (a) 可以看出����,使用傳統多軸疲勞模型對原始和強化含孔試樣進行疲勞壽命預測時,其預測的結果較差,如基于史密斯 - 沃森 - 托珀 (Smith-Watson-Topper, SWT) 參數預測的所有數據點落在 10 倍的誤差帶以內,基于改進型疲勞當量應力準則 (Improved Fatigue Equivalent Stress Criterion, IFERC) 的壽命預測能力好于 SWT 參數����,所有數據點均落在 3 倍的誤差帶以內�����。但是基于 SWT 和修正廣義應力 - 應變幅 (Modified Generalized Stress-Strain Amplitude, MGSA) 參數的整體預測結果有一個相同的規律,即針對強化試樣的壽命預測結果較為保守���,這是由于這兩種宏觀尺度的預測方法未考慮塑性層對疲勞壽命的影響,導致 SWT 和 MGSA 參數在低應力水平的預測壽命和試驗壽命之間產生了一定保守性的差距�。圖 16 (b) 顯示了所提出方法的壽命預測精度�。從圖 16 (b) 可以看出��,通過同時考慮殘余應力和塑性層的雙尺度建模方法可以獲得更加準確的壽命預測結果�����。所有數據點 (每個含孔試樣包含取向集 S?、S?和 S?,共計 3 種模擬策略) 均落在 3 倍的誤差帶以內��,且大約 88% 的數據均落在 2 倍的誤差帶以內���,表明微觀結構和晶粒取向對疲勞壽命預測的影響在可接受的誤差范圍內���。

3����、多機制耦合損傷與壽命預測

3.1 多損傷評定

傳統的連續損傷力學理論多聚焦于單一損傷模式的建模與分析�����,如塑性���、蠕變�、疲勞或脆性損傷����。然而,隨著高溫重大裝備的發展��,其服役環境日益趨向高溫����、高壓及多物理場耦合等極端復雜工況,導致材料在長期服役過程中面臨多種損傷機制的共同作用�,如高溫氧化����、環境腐蝕及氫脆等 [57-58]�。這些多源損傷模式之間的相互作用顯著加劇了材料力學性能的退化,特別是在強度與延性方面��,進而對結構的承載能力與服役可靠性構成嚴峻挑戰 [59]�����。以能源發電裝備為代表的高溫工程系統中,諸如鍋爐��、蒸汽管道等關鍵部件在高溫高壓蒸汽環境下長期運行����,常面臨由蠕變�����、疲勞及環境作用共同驅動的多機制損傷累積問題。尤其是汽輪機轉子����、鍋爐本體和高溫蒸汽輸送管道等重要承壓構件���,在持續高溫高壓載荷作用下極易發生不可逆的蠕變變形��,該類變形通常具有隱蔽性和不可恢復性�,一旦失效將可能引發嚴重的系統性安全事故 [60]。隨著可再生能源在電力系統中滲透率的不斷提升�,其輸出功率的間歇性與波動性對傳統電網調度能力提出了更高要求,深度調峰技術作為調節火電機組靈活性的關鍵手段����,對于實現電網負荷平衡和提升能源利用效率具有重要意義 [61]�。該技術通過頻繁調整機組運行狀態以響應電網波動,在提升系統靈活性的同時����,也顯著增加了機組啟停頻率�。每一次啟停過程均伴隨著劇烈的熱 - 力載荷波動����,進而誘發設備構件在高溫多軸應力狀態下的顯著疲勞損傷。此外���,蒸汽溫度�、壓力和流速的動態變化進一步加劇了構件表面與內部的熱疲勞響應 [62]。值得注意的是,鍋爐����、汽輪機����、熱交換器及蒸汽管道等部件在服役過程中不可避免地暴露于高溫富氧環境中�����,長期氧化反應將導致材料表層逐漸減薄���、力學性能下降����,進而誘發裂紋的萌生與擴展��,嚴重威脅構件的結構完整性和使用壽命 [63]���。蠕變��、疲勞與氧化等損傷機制在高溫服役條件下呈現出明顯的交互耦合特征,構成高溫構件失效的主要根源,因此��,深入開展蠕變 - 疲勞 - 氧化耦合作用下的材料失效機制研究�,對提升火電機組運行的安全性與可靠性具有重要工程價值。此外,發電裝備中的關鍵部件普遍存在初始微裂紋、孔洞或其他制造缺陷����,在多機制耦合作用下�,這些缺陷的擴展行為將顯著加速�,進而可能引發構件早期失效���,甚至造成系統級故障 [64][65] 19-64���。

3.2 多損傷評定在高溫機械強度中的進展

高溫環境下的蠕變 - 疲勞損傷通常會帶來力學性能的顯著下降�����,常通過拉伸試驗獲得材料的基本力學性能����,用于支撐高溫部件的強度設計與制造 [66]。但此類性能指標易受循環載荷過程中材料軟化或硬化行為的影響����,難以作為統一的退化評估參量適用于不同材料和加載路徑下的退化行為描述�。例如�,P92 鋼在蠕變 - 疲勞壽命分數增加的過程中表現出強度下降趨勢 [67],而 316 型奧氏體不銹鋼則在循環加載中呈現出強度增強的趨勢 [68]。此外,一些常規力學參量 (如彈性模量) 對疲勞或蠕變 - 疲勞損傷的敏感性較低,通常僅在最終失效前數個循環內才出現快速下降 [69]�,這限制了其在早期損傷評估中的實用性���。近年來����,研究提出采用拉伸塑性應變能密度作為性能退化的表征指標之一�,顯示出一定的潛力 [70],但其在蠕變 - 疲勞耦合條件下的適用性仍需進一步驗證。與此同時����,已有研究嘗試從微觀尺度出發���,通過微觀組織演化行為識別材料的不同損傷等級 [71-72]�����,為多損傷分級提供了新的思路���。然而�,單一依賴宏觀力學性能或微觀結構特征作為損傷判斷依據,可能導致對在役材料真實損傷狀態的片面理解���。因此,建立微觀結構演化與宏觀力學性能退化之間的耦合映射模型�,是構建多尺度損傷分級評價方法的關鍵路徑����,不僅有助于提升損傷判定的準確性���,也進一步豐富了工程損傷力學的理論體系�����。目前�,在疲勞及蠕變 - 疲勞服役條件下����,該類多尺度映射模型尚處于探索階段,仍需進一步系統構建與驗證�����。

對于更為復雜的 “蠕變 - 疲勞 - 氧化” 多損傷交互機制�,已有試驗研究表明:在鎳基高溫合金中,氧化沿晶界的擴展行為與滑移帶的交互可導致疲勞裂紋的早期萌生���,表明氧化在疲勞損傷機制中具有重要作用 [73]。相關研究指出�,氧化層的形成與生長會顯著增強材料局部區域的脆性�,進而促進蠕變 - 疲勞裂紋的快速生成 [65] 19-64����。在單晶高溫合金中觀察到�,高溫氧化引起的局部組織退化顯著降低了疲勞裂紋萌生壽命,最高可達 1/3 [74]。在 600℃溫度下進行的 IN 718 合金保載蠕變 - 疲勞試驗顯示,碳化物粒子在高溫下易發生優先氧化,誘發微裂紋的形成,加速了裂紋的萌生過程并縮短了整體壽命 [75]。對奧氏體不銹鋼 Alloy 709 開展的蠕變 - 疲勞試驗結果表明�����,在 750℃高溫條件下��,表面氧化開裂程度與裂紋密度明顯高于 650℃�����,反映出氧化環境對疲勞裂紋擴展的強化作用 [76]。在 900℃溫度下的 Alloy 617 合金試驗中發現����,隨著保載時間延長�����,氧化作用逐漸向材料內部滲透����,促使晶間形成細小脆性裂紋����,導致蠕變 - 疲勞壽命明顯降低 [77]。進一步的研究表明���,在 950℃和保載時間長達 9000s 的蠕變 - 疲勞條件下,試樣表面晶界發生嚴重氧化���,裂紋提前萌生且以沿晶路徑擴展����。隨著氧化裂紋的深入發展,該過程與內部蠕變沿晶裂紋發生合并,最終形成由氧化與蠕變共同主導的沿晶斷裂失效模式 [78]。在 2.25Cr-1Mo-0.25V 鋼中觀察到,表面氧化層的形成同樣加速了疲勞裂紋的萌生�����,導致壽命顯著降低 [79]���。對于 Haynes 282 合金的蠕變 - 疲勞測試顯示�����,高溫氧化促使試樣表面形成多個裂紋源�����,加快了裂紋擴展與失效過程 [80]。在 700℃下對 Sanicro 25 奧氏體不銹鋼的試驗中,采用聚焦離子束技術對失效機制進行微觀分析發現��,表面晶界首先發生氧化���,隨后在蠕變 - 疲勞耦合作用下發生開裂�����,形成早期裂紋�。隨著保載時間的延長�����,晶界氧化和開裂的趨勢增強�,并在材料內部形成典型的楔形開裂結構�。蠕變引起的晶界滑移在晶界氧化的協同作用下進一步加劇裂紋萌生���,表現出典型的多損傷機制交互特征 [81]����。此外,相關研究指出����,鎳基合金的低周疲勞壽命不僅受控于滑移模式��,也受氧化行為顯著影響。在較低溫度下���,材料微觀結構較為穩定,氧化作用較弱���,疲勞壽命主要受控于變形機制;而在中溫環境下���,盡管結構穩定性仍可保持,但環境腐蝕性增強��,晶界氧化及氧化物開裂成為疲勞壽命降低的主因��;當溫度進一步升高�����,氧化作用急劇加劇���,疲勞壽命表現出強烈的對氧化損傷的依賴性 [82]���。

3.3 進展 1:應力應變混合控制蠕變 - 疲勞載荷下的損傷失效機制

掌握高溫裝備損傷演化規律的前提是在試驗中有效模擬實際工程結構的真實承載狀態?�,F有試驗載荷主要沿用各類試驗標準中的傳統形式 [83-84]�����,如應變控制蠕變 - 疲勞載荷��,與工程結構的實際受載情況存在顯著差異。通常����,頻繁的啟停過程所引起的溫度波動���,會使高溫部件處于應變控制的疲勞載荷狀態 [85-86]���;而在裝備長期穩定運行階段����,恒定的內壓或離心力又使其承受恒應力控制的蠕變載荷作用�。因此,實驗室采用的傳統應變控制蠕變 - 疲勞試驗難以高保真地再現服役高溫結構的真實承載特點����。此外���,在傳統應變控制載荷下���,由于應力松弛�,所引入的蠕變損傷隨保載時間延長逐漸趨于飽和�����,難以誘發長時服役造成的蠕變損傷主導的蠕變 - 疲勞失效 [87-88]。鑒于此�����,本節以應力應變混合控制蠕變 - 疲勞載荷為研究對象�,系統地揭示應力應變混合控制下典型高溫材料的蠕變 - 疲勞損傷失效機制。

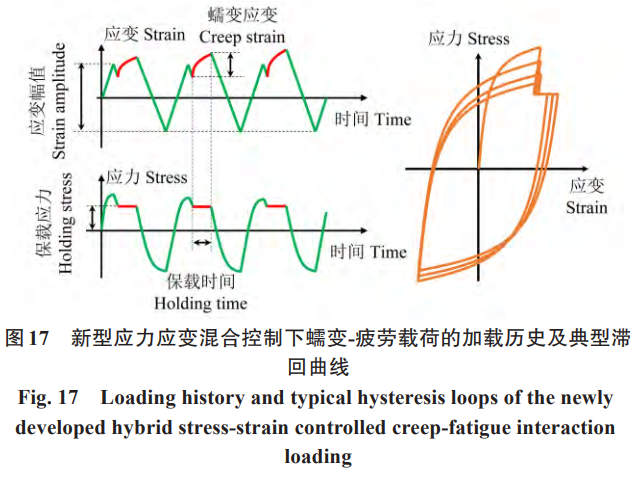

圖 17 給出了新型應力應變混合控制下蠕變 - 疲勞載荷的加載歷史及典型滯回曲線。其中�����,綠線代表應變控制階段����,紅線代表應力控制階段。疲勞加載階段,混合控制載荷以恒定的應變速率加載到規定的應變幅值�;待達到峰值應變后����,加載方向反轉�����,以相同的應變速率進行卸載��,同時監控應力,待達到保載應力時,載荷控制模式由應變控制切換為應力控制��,并進行恒應力保載����。應力保載期間,材料承受純蠕變 - 載荷作用,蠕變應變隨著時間增加����;保載結束后�,控制模式再次切換回應變控制,以相同的應變速率卸載至預設的應變幅值����,如此進行周期性加載。

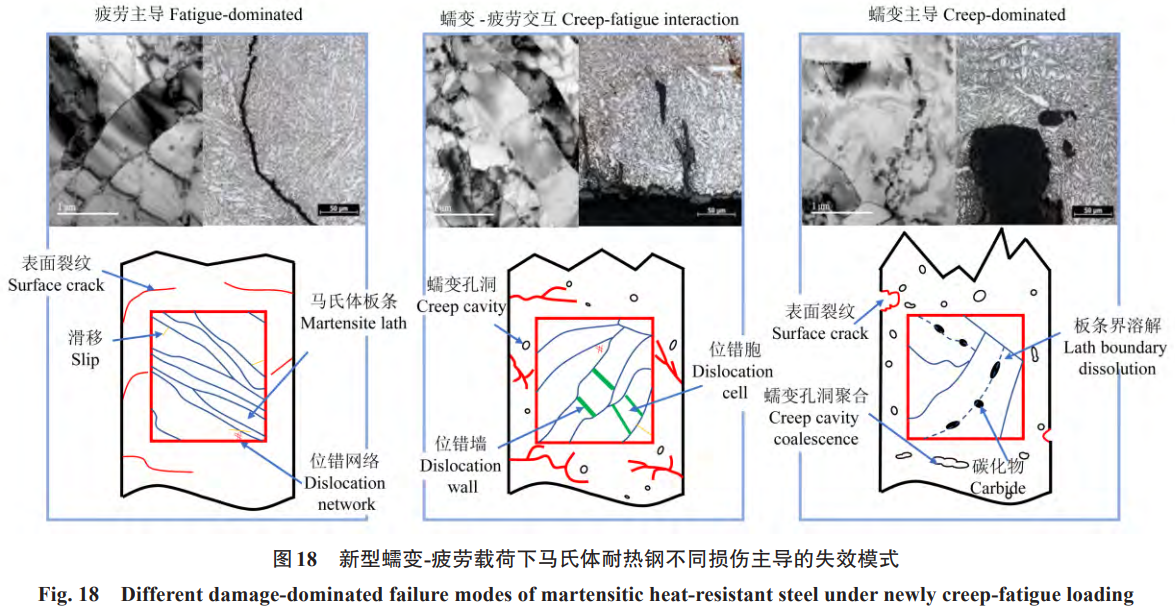

根據上述應力應變混合控制的載荷模式,通過調整應變幅值、保載應力和保載時間可以獲得馬氏體耐熱鋼不同損傷主導的失效模式��,如圖 18 所示��。當應變幅值較大��、保載應力較小、保載時間較短時,馬氏體鋼呈現出多源起裂的特征,表面裂紋數量眾多且分叉明顯�����,裂紋擴展路徑復雜����,材料內部的馬氏體板條趨于均勻化,這主要歸因于強烈的蠕變和疲勞交互作用;相反的�����,當應變幅值較小�����、保載應力較大���、保載時間較長時���,材料內部的板條結構消失�����,蠕變孔洞顯著增多�����,由蠕變孔洞導致的試樣表面裂紋鈍化成為蠕變損傷主導失效的重要特征�。

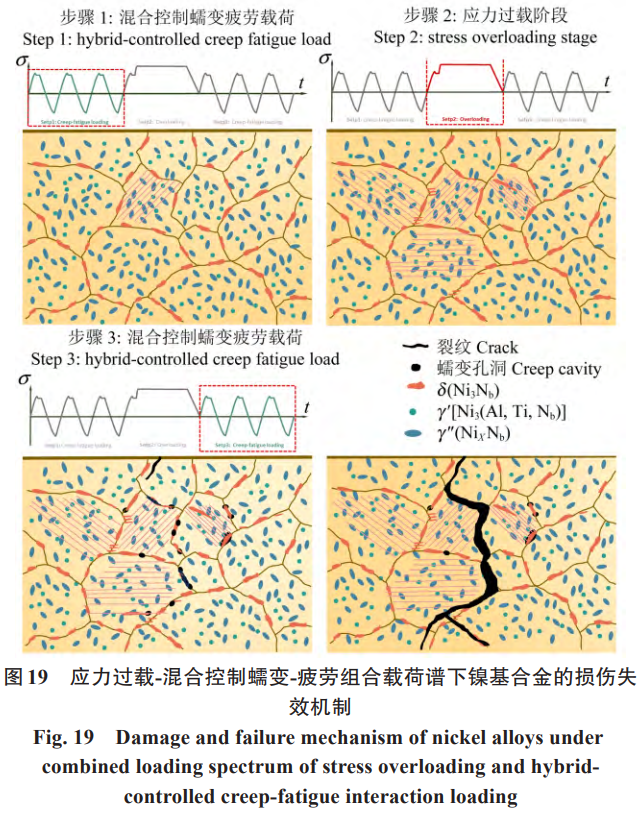

基于應力應變混合控制蠕變 - 疲勞載荷可靈活控制保載應力的特點���,衍生出應力過載與混合控制蠕變 - 疲勞相結合的載荷譜�,以模擬航空發動機單發失效的極端工況。應力過載階段引入的過量塑性變形將顯著縮短鎳基合金后續的服役壽命�����。微觀層面上�����,過載期間劇烈的晶內滑移不僅導致晶界處位錯塞積與應力集中��,還會產生大量結構缺陷,從而促進 δ 相形核���。在隨后的蠕變 - 疲勞過程中,δ 相的形態演變與晶界應力集中效應相互協同��,顯著加速蠕變孔洞的形核與裂紋擴展速率��,最終導致材料損傷的快速累積����,如圖 19 所示�。

3.4 進展 2:考慮力學性能退化的損傷分級評價方法

高溫構件在服役過程中面臨長期高溫與交變載荷的共同作用,蠕變 - 疲勞已成為其主要失效模式之一�。在這一過程中���,材料的力學性能隨服役時間逐步退化��,表現為強度����、塑性���、延性等關鍵參數的下降 [89]����。然而��,現有多數損傷模型與損傷累積準則通?����;诓牧铣跏剂W性能進行構建,未能充分考慮性能退化對結構安全評估造成的非保守性影響�����,尤其在蠕變 - 疲勞耦合作用下�����,缺乏對退化程度明確且連續的判定標準��,限制了損傷狀態的動態評估與精準判定。

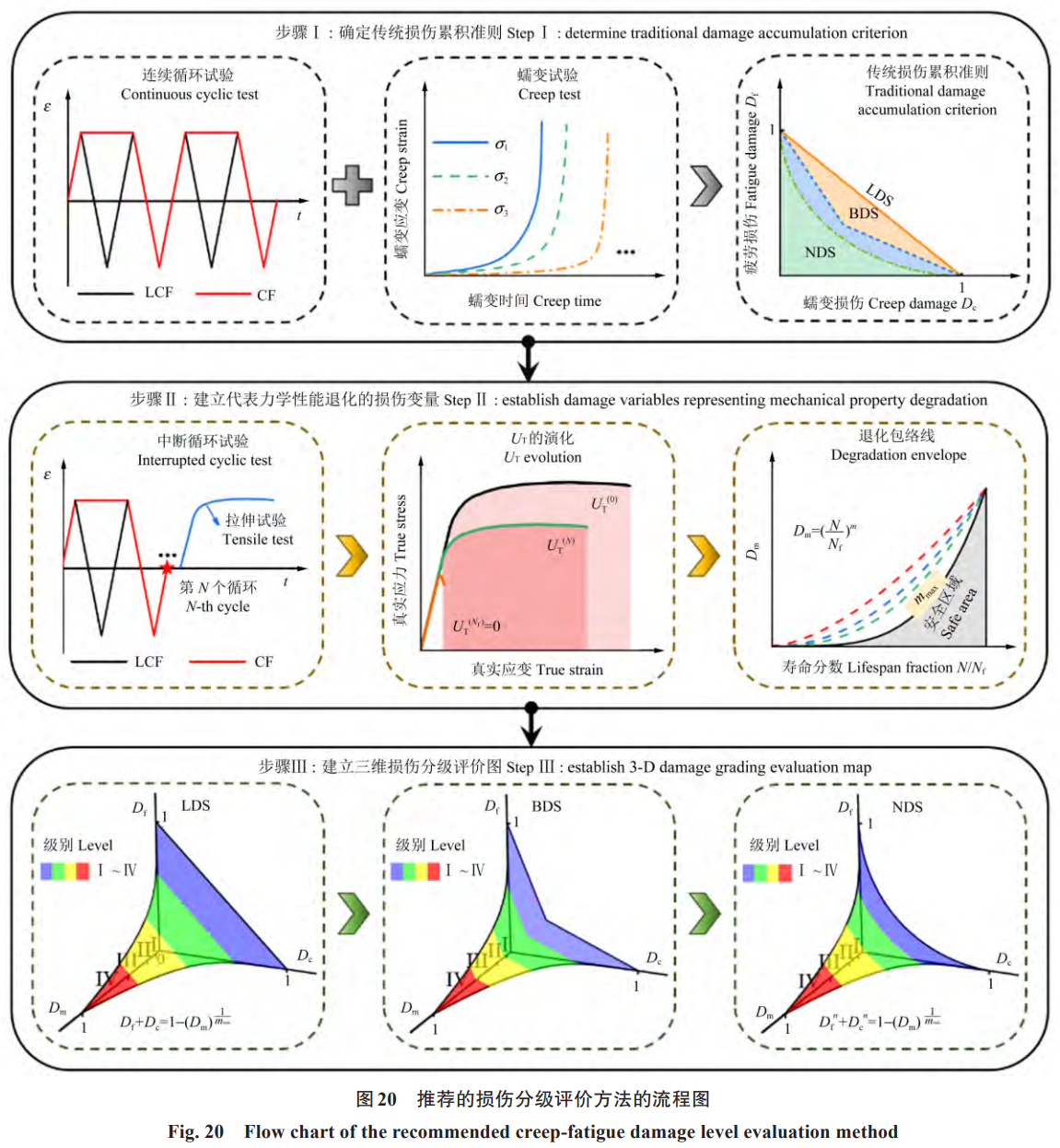

考慮力學性能退化的推薦的損傷分級評價方法流程圖如圖 20 所示�����。首先�����,通過疲勞、蠕變及蠕變 - 疲勞試驗,建立傳統的損傷累積準則,分別獲取各類載荷作用下的材料參數����,進而繪制二維損傷交互作用圖��,并基于工程安全性選取適當的累積準則邊界。其次,定義能夠表征材料力學性能退化的損傷變量��,通常通過不同壽命階段的中斷試驗結合拉伸試驗獲取應力 - 應變能量變化���,并構建退化變量與壽命分數之間的函數關系����,由此擬合出材料的退化演化規律,形成描述不同加載條件下材料性能衰減的退化包絡線��。最后�����,基于性能退化變量的演化趨勢���,將材料服役過程劃分為多個損傷等級��,并將退化包絡線與二維損傷準則結合,構建三維損傷分級評價圖,實現對不同損傷階段的可視化判定和分級評估,為高溫結構的壽命預測與安全設計提供可靠依據��。

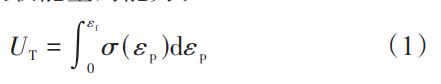

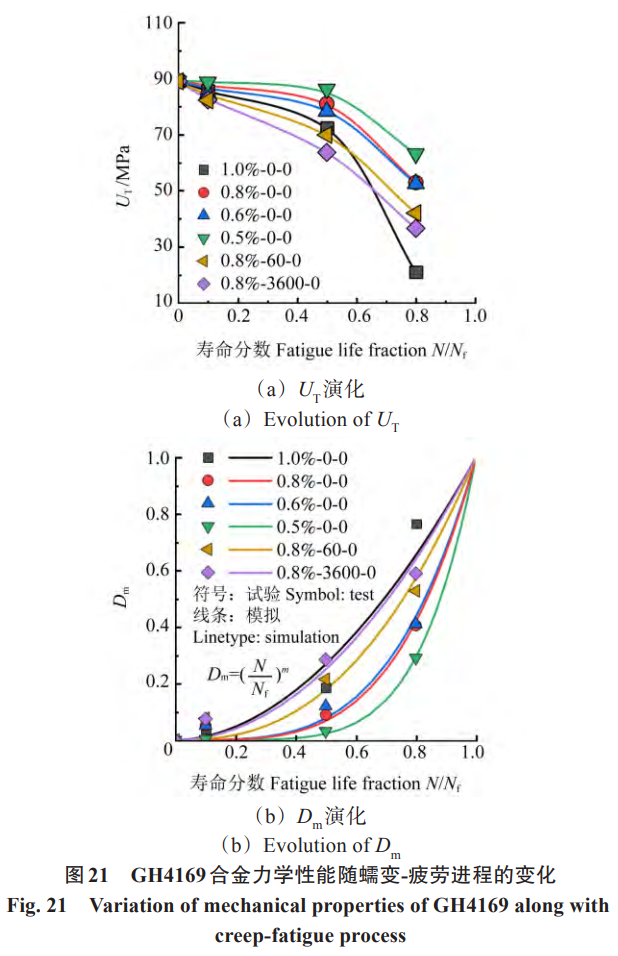

為了綜合表示拉伸力學性能在疲勞及蠕變 - 疲勞過程中的退化程度����,采用拉伸塑性應變能密度 (U_T) 對力學性能退化進行統一參數化表征。U_T 被定義為真實應力 - 應變曲線所包圍的塑性變形面積,其代表了材料在變形過程中吸收能量的能力:

式中�, ε p 為真實塑性應變����; ε 1 為真實斷裂應變���; σ為與塑性應變對應的真實應力�����。以 GH4169 合金為例,U_T 隨著壽命分數的演化情況如圖 21 (a) 所示����。U_T 呈現了兩階段的下降��,包括穩定下降階段和快速下降階段�����,并且具有明顯的載荷相關性。材料退化過程可以視為 U_T 的不可逆耗散,直至達到失效的臨界值�����。因此��,從能量角度出發����,用以表征材料退化的損傷變量 D_m 可以合理地定義為已耗散應變能密度與初始應變能密度的比值:

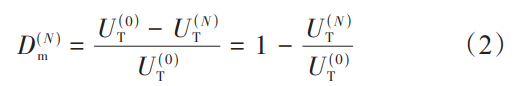

式中���, U T (0) 和 U T (N) 分別為初始的和第 N 個循環周次的應變能密度��。圖 21 (b) 展示了 GH4169 合金的損傷變量 D_m 隨著壽命分數的演化情況�����,D_m 的增長速率均隨著壽命分數的增加而逐漸加快�����。此外��,隨著應變幅值和保載時間的增加,D_m 的增長速率也會加快��。這表明��,D_m 具有載荷相關的特性���。為了方便工程應用并統一描述所有材料的損傷����,采用簡單的冪指數函數對 D_m 與壽命分數之間的關系進行擬合���。根據能量失效準則���,D_m 的臨界值被設為 1����,因此擬合公式可表示為:

式中,m 為通過擬合得到的指數�����。擬合結果和 m 的數值如圖 21 (b) 所示����,擬合曲線與試驗數據吻合良好。為便于工程應用及考慮載荷相關性的影響��,根據冪指數 m 與載荷水平��、保載時間之間的關系,確定 m 的最大值 mmax。mmax 對應的曲線定義為材料退化包絡線�����,其下方的部分被視為安全設計區域�����。

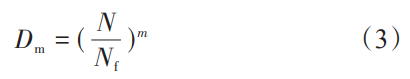

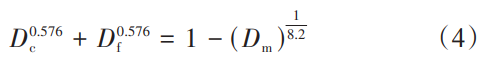

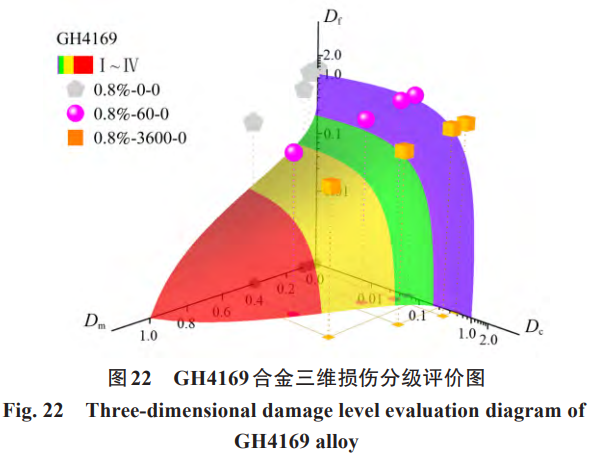

在安全評估中�,需要考慮適用于特定材料及損傷模型的有效損傷累積準則���。基于能量密度耗散的損傷模型��,線性損傷累積 (Linear Damage Summation, LDS) 準則�、雙線性損傷累積 (Bilinear Damage Summation, BDS) 準則和非線性損傷累積 (Nonlinear Damage Summation, NDS) 準則被廣泛采用。然而����,上述準則中的閾值通常設定為常數����,忽略了材料力學性能退化的影響��,這可能存在不保守損傷評價的風險�����。前期研究表明,在應變能密度耗散模型框架下��,GH4169 合金適用于 NDS 準則�����。GH4169 合金考慮力學性能退化的修正 NDS 準則可以表示為:

式中,Dc 為蠕變損傷;Df 為疲勞損傷��。

根據材料退化包絡線上 Dm 的增長速率���,將材料退化過程劃分為 I~IV 4 個等級����,包括 Dm 無明顯變化的階段 (I 級),Dm 逐漸增加的階段 (II 級),Dm 加速增加的階段 (III 級)����,最后快速失效的階段 (IV 級)��。將 Df、Dc 和 Dm 作為 3 個坐標軸,生成 GH4169 合金的退化包絡面���,構建三維損傷分級評價圖,如圖 22 所示。其中紫色�����、綠色���、黃色和紅色分別代表 I~IV 級��。為了更清楚地說明每個損傷級別下的安全區域�����,蠕變損傷 D_c 和疲勞損傷 D_f 的坐標軸采用了對數坐標。計算得到的試驗數據點均位于包絡面之外�����,證明了三維損傷分級評價圖的可用性����。

3.5 進展 3:蠕變 - 疲勞 - 氧化損傷評定與壽命預測

針對高溫服役環境中氧化對蠕變 - 疲勞性能造成的不利影響�,已有研究提出了一系列壽命預測方法,用于評估氧化作用對材料服役壽命的削弱效應���。在定性分析方面,有觀點認為���,當氧化損傷在損傷機制中占據主導地位時,裂紋萌生階段會大幅提前��,從而使蠕變 - 疲勞裂紋的萌生壽命幾乎可以忽略不計 [90]�。部分早期模型并未顯式引入氧化損傷項,而是將其影響隱含地嵌入至蠕變或疲勞損傷中�,通過參數修正反映氧化帶來的性能退化 [91-92]�。在基于線性損傷累積準則的方法框架下��,部分模型通過引入 “壽命縮減比” 來量化氧化的影響���,在蠕變 - 疲勞壽命預測中展現出良好的適應性與預測準確性 [93]�����。相關研究還通過簡化并修正已有的蠕變 - 疲勞 - 氧化損傷模型���,使其適用于定向凝固鎳基合金的裂紋萌生壽命分析�。試驗結果顯示�,預測壽命普遍落于 2 倍誤差帶內,驗證了模型的可靠性 [94]�����。另有研究將該類模型嵌入結構分析���,針對蠕墨鑄鐵材料制備的氣缸蓋部件進行三維蠕變 - 疲勞 - 氧化損傷分析��,所得模擬結果與實際失效形貌高度吻合,且成功預測出構件潛在的失效位置 [95]��。也有模型通過引入獨立的氧化損傷子項��,對蠕變 - 疲勞 - 氧化 3 種機制的演化過程進行聯合建模���,提升了預測的系統性與精度 [96]��。此外,課題組前期基于應變能密度耗竭理論�,建立了面向裂紋萌生階段

的壽命預測模型�,將氧化損傷與機械損傷的累積過程耦合考慮�����,在多種材料體系下均獲得了良好的試驗一致性 [97]�。

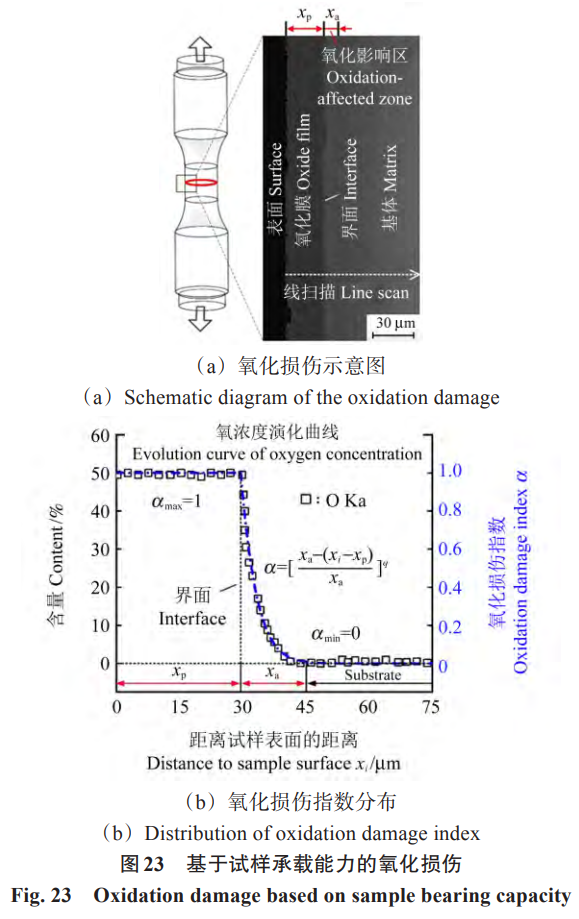

圖 23 (a) 詳細展示了氧化損傷模型建立的示意圖���,氧化損傷是以試樣承載能力的降低來定義的�����。如圖 23 (b) 所示�����,氧化損傷程度可通過氧化損傷區域 (氧化膜及受氧化影響區域) 的面積與試樣或部件橫截面積的比值來表征。本節所研究的 P92 鋼在高溫空氣下的氧化膜表現出多層的結構���,外層是富含 Fe 元素的多孔結構,而內層是富含 Cr 元素的氧化物���。最外層的氧化膜可假定完全受損��,因為外層疏松多孔的氧化膜失去了承載能力�����。氧化影響區域內,隨著到表面距離的增加,由于氧含量的降低�,氧化損傷的程度逐漸降低���。因此�����,需要量化描述從試樣表面到內部的氧化損傷程度的損傷指數。氧化損傷指數與氧在氧化影響區域和基體中的擴散程度相關聯,通過電子探針技術進行線掃描定量獲取氧含量,結果如圖 23 (b) 所示。

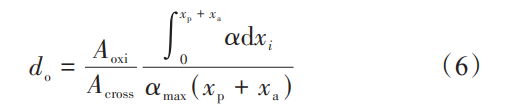

與基體相比,外層區域的氧含量越高,氧化損傷程度越大����,氧化損傷指數 α隨著距試樣外表面距離的增加而降低�,其計算式為:

式中�, x i 為距試樣外表面的距離; x a 為氧化影響區的厚度; x p 為氧化物的厚度��; q為反映損傷程度的擬合參數�。考慮氧化損傷區域在整體橫截面積中的占比和氧化損傷程度在不同位置的差異,氧化損傷驅動力方程可以表示為:

式中�, A oxi 為氧化損傷區域的面積�; A cross 為試樣橫截面積����; α max 為氧化損傷指數的最大值���。

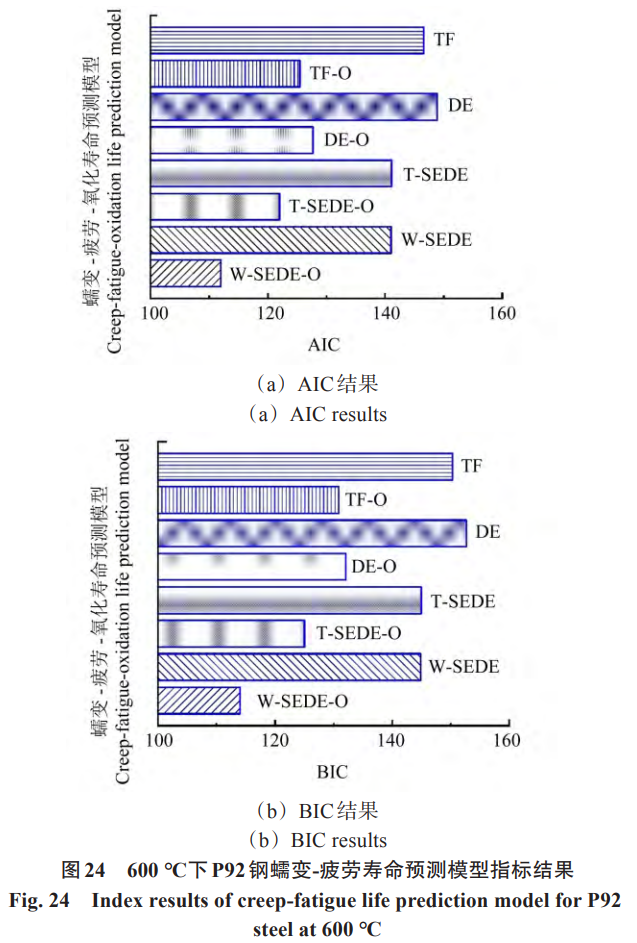

在現有以線性損傷累加準則為基礎構建的壽命預測模型體系中��,主要包括時間分數法 (Time Fraction, TF) 模型、延性耗竭 (Ductility Exhaustion, DE) 模型����、TAKAHASHI 等提出的應變能密度耗竭 (Strain Energy Density Exhaustion, T-SEDE) 模型和 WANG 等提出的應變能密度耗竭 (W-SEDE) 模型。在此基礎上,為進一步考慮氧化損傷在高溫服役條件下對蠕變 - 疲勞壽命的影響�,構建了 4 類新增模型��,即 TF-O、DE-O、T-SEDE-O 與 W-SEDE-O,分別對應在原模型中引入氧化損傷力項后的擴展形式����。模型評估過程中����,不應片面追求預測誤差的最小化或精度的最大化��,而應兼顧模型結構復雜性與預測能力之間的合理平衡�,即在確保模型能夠反映物理機制的前提下�����,盡可能保持其計算簡潔性與適應性�����。基于最大似然估計理論,本研究選取赤池信息準則 (Akaike Information Criterion, AIC) 與貝葉斯信息準則 (Bayesian Information Criterion, BIC) 作為評價標準�,以量化模型對壽命預測數據的擬合優度與復雜度的權衡效果���。圖 24 (a) 和圖 24 (b) 分別展示了各類模型在蠕變 - 疲勞壽命預測任務中的 AIC 與 BIC 表現��。

結果表明,整體而言,SEDE 類模型在性能上優于 TF 與 DE 模型,表現出更高的預測準確性與泛化能力��。進一步地��,在模型中引入氧化損傷耦合項后�,各類模型的綜合性能普遍提升����,更好地反映了高溫多損傷耦合作用下的服役行為�����。特別的���,盡管 W-SEDE-O 模型的參數數量相對較多�,模型結構較為復雜��,但其在 AIC 與 BIC 評價指標中均表現出最優的最小值���,體現出其在預測精度與復雜度控制之間的良好平衡�,具備工程應用潛力�。

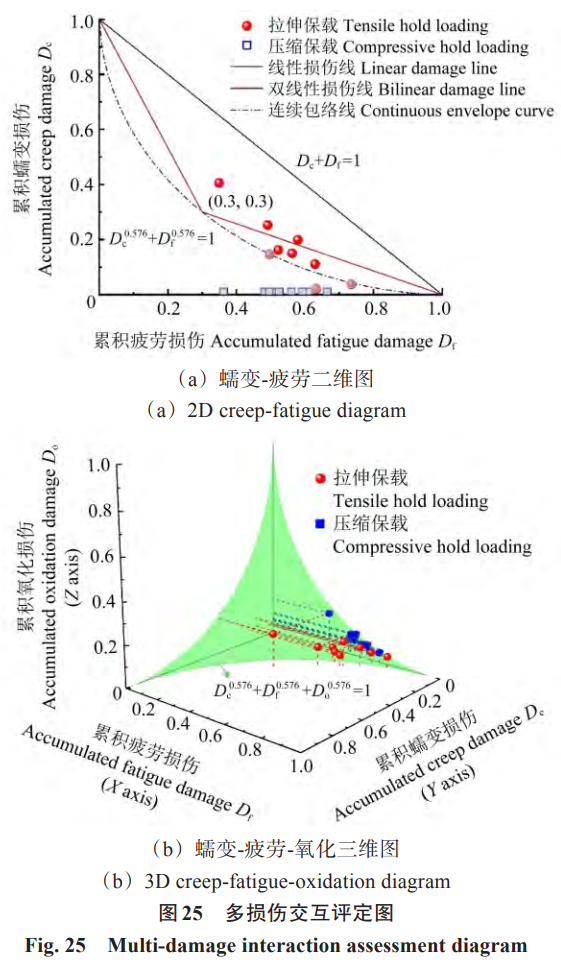

在高溫高壓環境下服役的電廠關鍵承壓部件中,若蠕變 - 疲勞壽命設計存在非保守性�����,將對設備運行的安全性構成嚴重威脅���。因此���,準確評估蠕變與疲勞損傷對于確保部件在復雜工況下的服役可靠性至關重要��。在工程實踐中��,累積疲勞損傷常通過蠕變 - 疲勞失效周次與同應變幅下純疲勞壽命的比值進行估算,而累積蠕變損傷的評估則因標準體系差異存在多種實現方法���。圖 25 (a) 展示了典型高溫鋼種 P92 鋼在蠕變 - 疲勞交互作用下的累積疲勞損傷與累積蠕變損傷分數的分布情況,其中僅約 1/3 的拉伸保載試驗數據位于 BDS 之外�����,表明該損傷準則在部分加載工況下表現出非保守性�。相比之下,NDS 的覆蓋能力更強��,體現出相對合理的保守性���。然而�,仍有高達 66.7% 的試驗點位于該包絡線內部。為解決該問題�����,本文構建了一個三維損傷交互作用圖�,耦合考慮了蠕變、疲勞以及氧化三種典型損傷機制的共同演化規律��。圖 25 (b) 展示了該模型下拉伸保載與壓縮保載試驗點在三維坐標系中的分布�,其中 X、Y 與 Z 軸分別代表累積疲勞損傷����、累積蠕變損傷與累積氧化損傷����。結果顯示����,由于在模型中合理引入了氧化損傷的貢獻項,94.4% 的試驗數據點分布于連續包絡面之外����,相較于傳統二維損傷交互圖中僅 33.3% 的數據點落于失效包絡線外的結果�����,顯著提升了模型的保守性。

3.6 進展 4:高溫熔鹽環境中的材料腐蝕與開裂行為預測

熔鹽是一種由金屬陽離子和非金屬陰離子組成的熔融態無機鹽��,具有比熱容高���、黏度低����、飽和蒸氣壓低等優點����,在光熱發電、熱儲能及先進核反應堆等新型能源系統中的應用較為廣泛。根據陰離子種類的不同�,常見的熔鹽主要有氟鹽���、氯鹽和硝酸鹽等�����。本節針對目前商用最廣的典型熔融硝酸鹽 (太陽鹽,質量分數為 60% 的 NaNO3 、質量分數為 40% 的 KNO3 ) 腐蝕環境,系統揭示熔鹽環境中的材料腐蝕機制、化 - 力耦合效應��,并實現對材料熔鹽腐蝕開裂行為的預測���。

在不同溫度下��,熔融硝酸鹽發生不同程度的分解�����,從而呈現出不同程度的腐蝕性。當溫度低于 565℃時,硝酸根的分解主要通過還原反應產生腐蝕離子 O 2?[98]��;當溫度高于 600℃時����,硝酸鹽發生進一步分解,生成 O 2 ? 和 O 2 2? ,進一步增強了熔鹽的腐蝕性 [99]��。金屬材料在熔融硝酸鹽中發生氧化反應����,生成對應的氧化物。不同的金屬氧化物在熔融硝酸鹽中的溶解度也不同�����,如難溶的鐵氧化物易沉積在金屬表面����,鉻氧化物則易溶于熔鹽中,因此含鉻元素的金屬,如不銹鋼等在熔融硝酸鹽中的腐蝕層呈現典型的外層鐵氧化物����、內層鐵 - 鉻氧化物的分層結構�����。

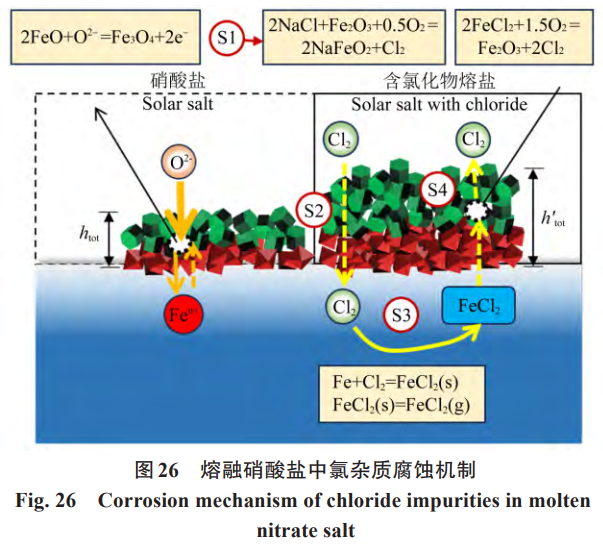

氯離子作為主要雜質對硝酸熔鹽腐蝕性的增強最為顯著,在使用商用級別的硝酸鹽作為傳蓄熱介質時,掌握氯雜質加速的材料腐蝕規律顯得極為重要。如圖 26 所示����,氯離子通過 “活性腐蝕” 機制加速材料腐蝕��,以鐵元素為例闡述該機制發生的 4 個步驟 [100-101]:首先,金屬熔鹽中的氯雜質離子與不銹鋼表面的氧化物 (如 Fe 2 O 3 ) 和氧發生反應生成 Cl 2 (S1);隨后 Cl 2 通過腐蝕層滲透到腐蝕層 / 基體界面處�,與基體的金屬原子發生反應生成 FeCl 2 (S2)����;由于 FeCl 2 的飽和蒸氣壓較低�����,腐蝕層 / 基體界面處固態 FeCl 2 變為氣態并向外擴散(S3);當腐蝕層中一定位置處的氧分壓達到使 FeCl 2 發生氧化的臨界分壓時�����, FeCl 2 被氧化成鐵氧化物并釋放 Cl 2 (S4)���,步驟 S2~S4 的不斷重復使材料的腐蝕速率明顯增大��。

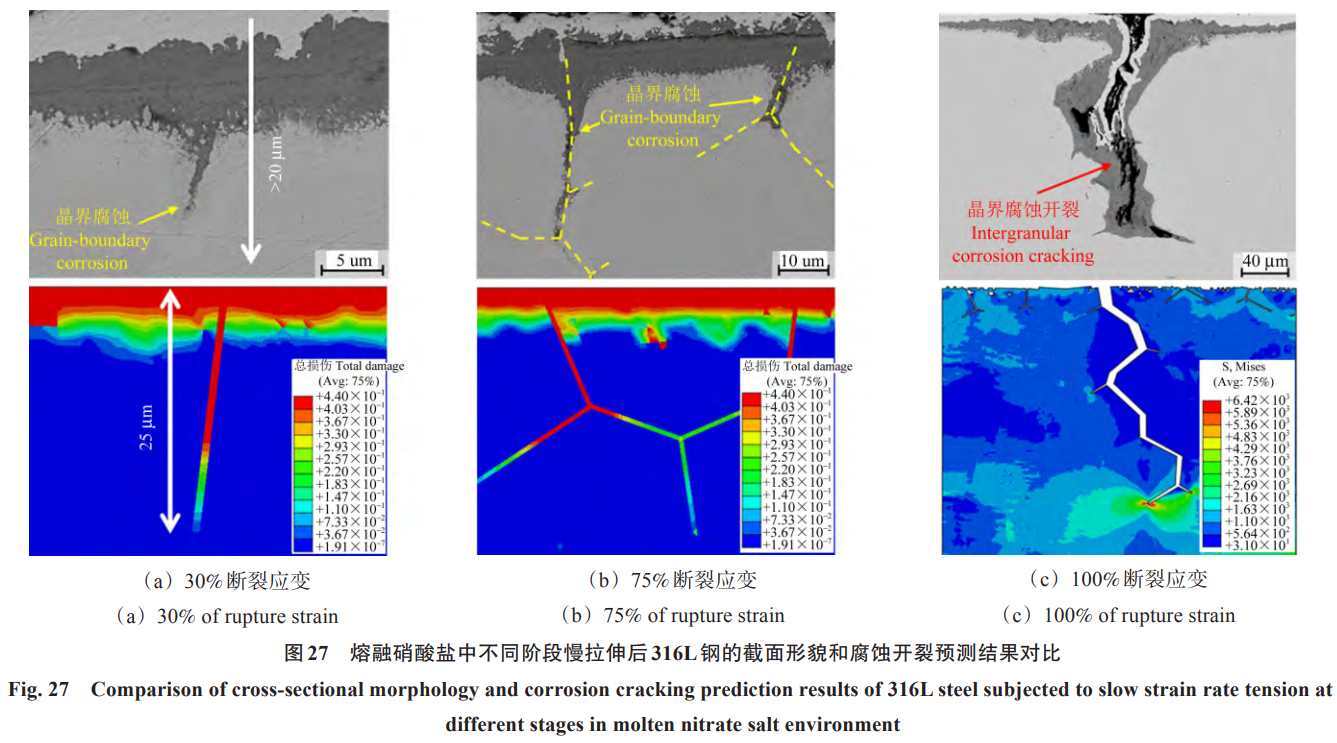

光熱發電和熔鹽儲能系統中熱載荷�、機械載荷與熔鹽腐蝕的交互作用是加速高溫結構失效的主要因素���。高溫熔鹽環境中�����,載荷引起的材料變形使材料內部微觀結構發生變化�,產生大量的缺陷 (如幾何必須位錯�、位錯亞結構以及亞晶界等),為金屬原子提供短程擴散通道��,從而加速了材料在熔鹽中的腐蝕����。如圖 27 所示 [102]���,在慢拉伸條件下發生了晶界腐蝕現象��;持續變形之下,腐蝕產物在晶界處發生開裂���,引起了微裂紋在晶界處的萌生,熔鹽在裂紋尖端進一步腐蝕基體�����,導致裂紋沿晶界不斷擴展���。對于多元損傷下裂紋的萌生與擴展分析���,基于連續損傷力學模型的預測方法受到格外關注�。首先�,將應力和塑性應變修正的化學勢引入到 Wagner 方程,通過耦合氯離子雜質影響的熔鹽腐蝕速率參數,構建多元因素影響的晶粒熔鹽腐蝕動力學方程����,進一步考慮應力輔助晶界氧化 (Stress Assisted Grain Boundary Oxidation, SAGBO) 效應����,構建晶界腐蝕動力學方程。其次���,基于熔鹽腐蝕深度定量描述熔鹽腐蝕損傷,利用線性累積方法及剛度退化法�,對慢拉伸條件下 316L 不銹鋼的腐蝕與開裂行為進行了預測�����。由圖 27 可知,模型對材料腐蝕行為����、腐蝕開裂行為的預測效果與試驗結果較為一致����。

3.7 進展 5:多場耦合作用下渦輪盤合金疲勞裂紋擴展機制與模型

作為航空發動機最為關鍵的熱端部件之一�����,渦輪盤在服役過程中承受很大的離心負荷和熱負荷,其服役壽命很大程度上取決于粉末高溫合金中疲勞損傷及其與蠕變、氧致損傷的交互作用 [103][104] 355-369。隨著渦輪盤服役溫度提高,氧致損傷 (應力 / 應變協助晶界氧化�����、動態脆化等) 對渦輪盤用粉末高溫合金及粉末渦輪盤中疲勞裂紋擴展的影響變得更加顯著 [105] 110702 [106] 265-274�����,氧致損傷促進的疲勞裂紋擴展行為對粉末渦輪盤疲勞壽命損傷容限設計提出了新的挑戰�。本節以渦輪盤用粉末高溫合金為研究對象��,通過控制環境氣氛和載荷條件���,揭示多場耦合作用下粉末高溫合金疲勞裂紋擴展機制�,基于試驗結果�����,建立疲勞裂紋擴展模型�����。

對于渦輪盤合金,由于其優良的高溫力學性能及疲勞裂紋擴展過程中蠕變載荷對裂紋尖端區域較短的作用時間����,蠕變損傷對其疲勞裂紋擴展的影響比較有限�����,只有當溫度高于 750℃,蠕變對疲勞裂紋擴展才產生明顯的促進效應 [104] 355-369 [105] 110702 [106] 265-274 [107]。通過控制疲勞裂紋擴展試驗的氧分壓���、溫度和加載頻率���,較清楚地澄清了氧化損傷對粉末高溫合金 [N18 和高熔點低溶解度 (Low Solvus High Refractory, LSHR) 合金] 疲勞裂紋擴展的影響規律���,即當溫度由 650℃增加到 725℃�����,環境由真空改為空氣�,N18 和 LSHR 合金疲勞裂紋擴展速率增加了 1~2 個數量級���,疲勞裂紋由穿晶擴展轉變為沿晶擴展����,斷口上沿晶二次裂紋的數量有明顯增加��,表明氧化損傷顯著加速了高溫合金疲勞裂紋擴展 [108]。除了載荷���、環境外,氧化促進疲勞裂紋擴展還與渦輪盤合金微觀組織密切相關����。

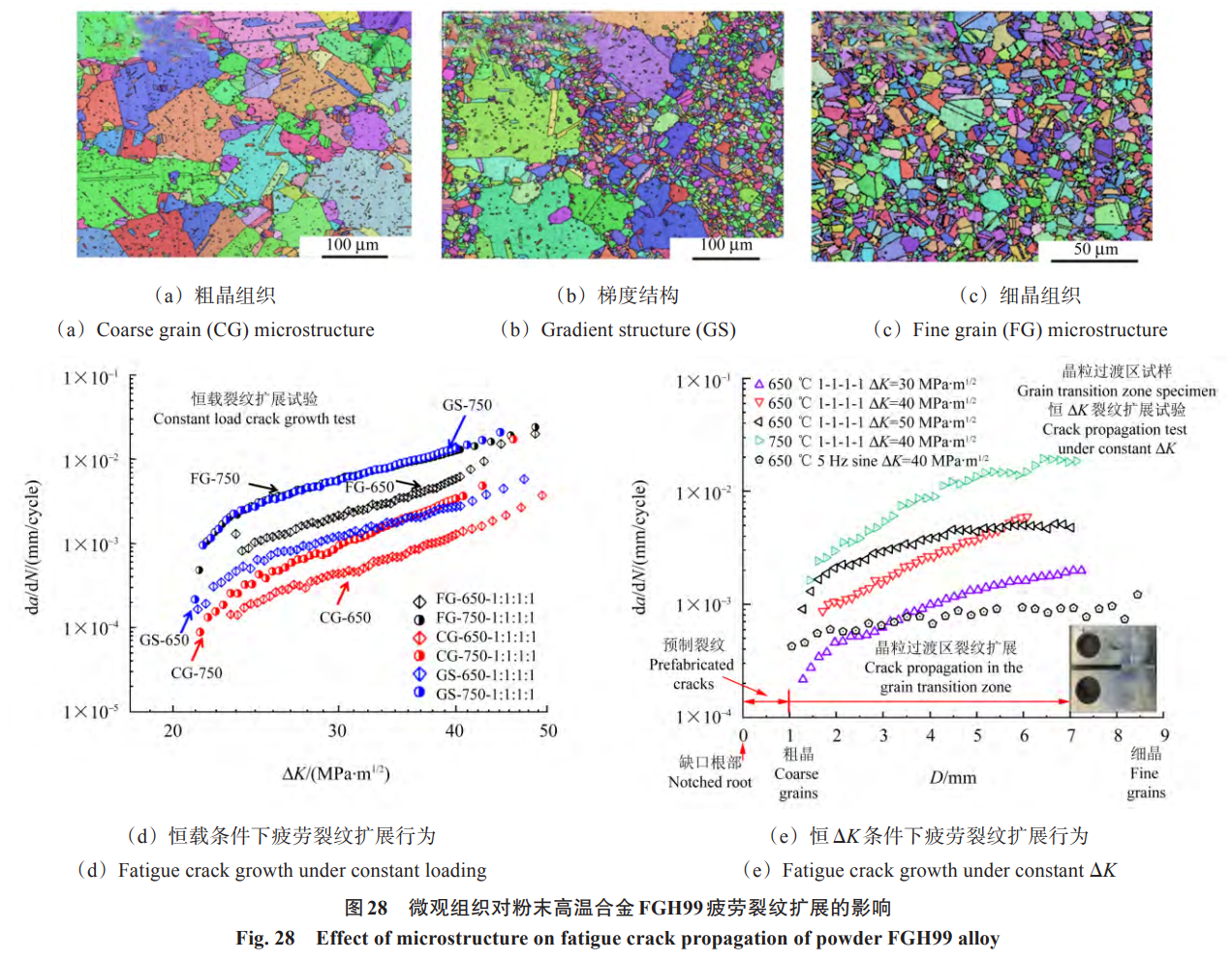

圖 28 展示了 650℃和 750℃下空氣中 FGH99 合金粗晶組織 [圖 28 (a)]�����、梯度結構 [圖 28 (b)] 以及細晶組織 [圖 28 (c)] 的疲勞裂紋擴展速率,相比于細晶與梯度結構 FGH99 合金,粗晶 FGH99 合金疲勞裂紋擴展速率低了近 1 個數量級���,具有更高的疲勞裂紋擴展抗力 [109] 107647。通過比較細晶和梯度結構 FGH99 合金的裂紋擴展速率可以發現,高溫對于梯度結構疲勞裂紋擴展的促進作用更為顯著��。為更好地評估微觀組織對疲勞裂紋擴展行為的影響��,對梯度結構 FGH99 合金開展恒應力強度因子 (ΔK) 條件下的疲勞裂紋擴展試驗,試驗結果如圖 28 (e) 所示��,除了在 5Hz 正弦加載波形下測試的試樣外�����,當疲勞裂紋由粗晶區向細晶區擴展時����,疲勞裂紋擴展速率有明顯提高�。在 650℃、不同 ΔK 條件下�����,晶粒尺寸的變化對疲勞裂紋擴展速率的影響隨著 ΔK 增加而減小����,而在 ΔK=40MPa?m1/2、不同溫度時����,晶粒尺寸的變化對疲勞裂紋擴展速率的影響隨著溫度的升高而增加����。這表明溫度越高��,氧致損傷促進疲勞裂紋擴展行為對微觀結構更加敏感�,且氧致損傷與裂尖微觀組織����、應力應變狀態、裂紋擴展速率密切相關 [109] 107647 [110]���。

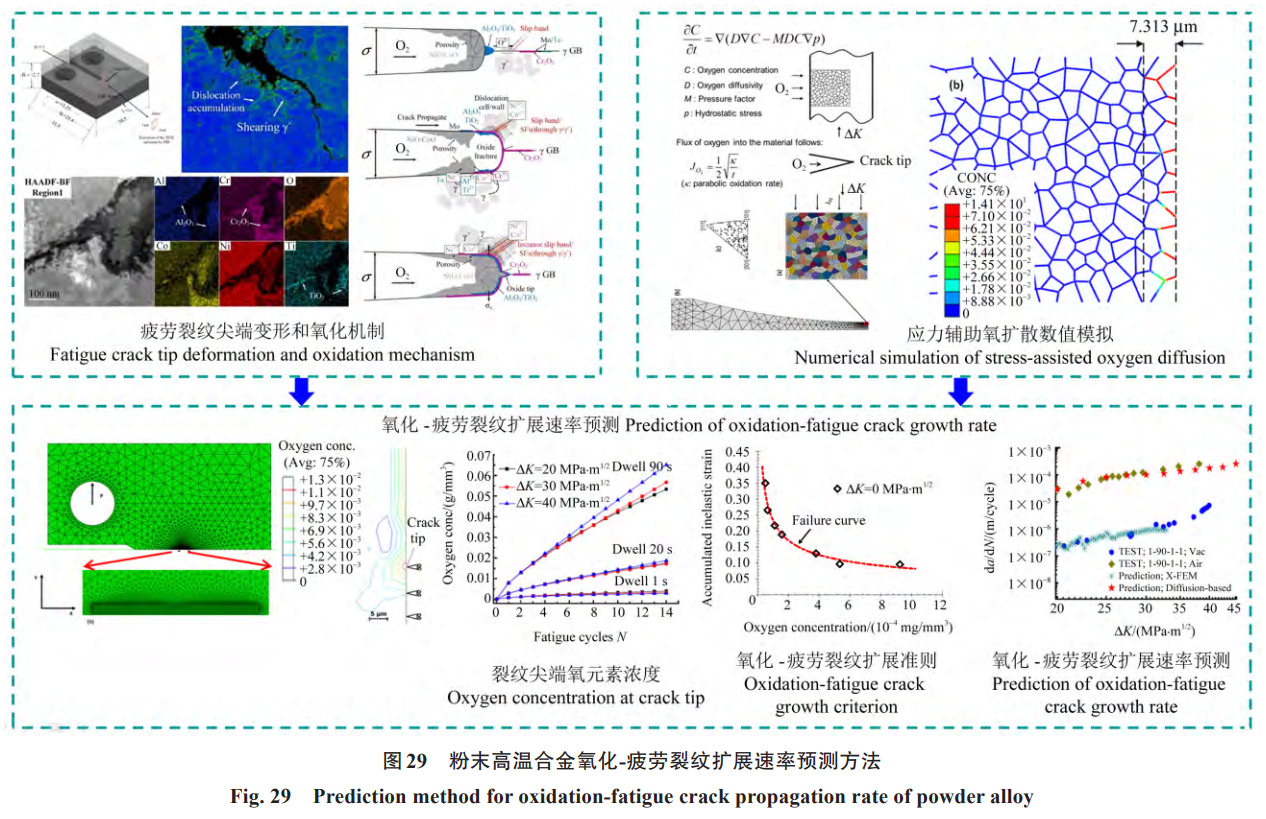

要實現高溫合金氧致損傷促進疲勞裂紋擴展行為和擴展速率的精確預測需詮釋疲勞損傷和氧致損傷的交互作用,并納入相應的裂紋擴展速率預測模型中。如圖 29 所示�����,在基于疲勞裂紋尖端變形與氧化表征的基礎上�����,通過晶體塑性模型和裂尖應力協助晶界擴散相結合�,發展了氧化 - 疲勞裂紋擴展速率預測方法 [105] 110702 [111-112]��。通過晶體塑性模型模擬緊湊拉伸試樣中裂紋尖端的變形�����,獲得裂尖的應力應變狀態,同時通過模擬氧元素在應力協助下的晶界擴散獲得裂紋尖端氧元素的濃度分布,建立起耦合裂尖累積塑性應變和氧元素濃度的裂紋擴展準則�����,采用擴展有限元方法 (Extended Finite Element Method, XFEM) 模擬和預測了渦輪盤合金 RR1000 裂尖在氧化 - 疲勞耦合作用下的損傷及裂紋擴展速率���,得到與試驗相吻合的模擬結果。但由于缺乏裂尖應力 / 應變協助氧元素擴散系數和裂尖氧化損傷程度的準確表征��,所建立的囊括裂尖氧化 - 疲勞損傷交互作用的裂尖開裂準則還有待進一步的發展和驗證,考慮氧化損傷的疲勞裂紋擴展模型和數值模擬方法也有待進一步發展���。

4、多學科交叉與數字化體系

4.1 多學科交叉

傳統高溫機械強度研究主要依賴連續介質力學和材料科學�����,通過試驗測試和理論建模分析材料在高溫環境下的變形與失效機制�����。當前,隨著計算機技術和人工智能的飛速發展,高溫機械強度研究正經歷從傳統學科向多學科交叉融合的范式轉變。交叉學科是指通過打破傳統學科邊界����,將兩個或多個領域的理論����、方法、技術進行系統性融合而形成的新型研究范式�。它不是簡單的學科疊加����,而是通過跨領域知識的深度碰撞�,催生新的研究工具與分析框架�。例如���,將量子力學與材料科學結合形成的計算材料學��,把機器學習算法引入工程力學領域形成的智能力學����,均是交叉學科的典型產物。在高溫機械強度研究中,交叉學科體現為力學��、材料科學�����、計算機科學、物理學�、化學等學科的深度協同��,通過整合不同領域的研究范式,突破單一學科的認知邊界����,從而更好地服務于高溫機械裝備的安全可靠性保障����。

4.2 多學科交叉在高溫機械強度中的進展

在多學科融合的推動下�����,數據驅動方法與模型驅動方法的集成應用���,正成為高溫結構壽命建模與預測的重要趨勢����。傳統的物理模型依賴于復雜的損傷演化機制和專家知識����,雖然具備明確的可解釋性��,但在高維�、多源���、強非線性的工程問題中存在推廣性差�、建模難度高����、計算開銷大等局限。相較之下��,數據驅動方法通過對監測數據的高維特征學習���,展現出良好的泛化能力和建模效率����。數據驅動模型通過數據訓練進行壽命預測�,在此過程中需要識別輸入和輸出變量�����,并通過交叉驗證優化超參數��。特別是前饋人工神經網絡 (Artificial Neural Network, ANN)[26] 106677、支持向量回歸 (Support Vector Regression, SVR)[113]�����、隨機森林 (Random Forest, RF)[114] 和高斯過程回歸 (Gaussian Process Regression, GPR)[115] 在考慮平均應力和加載順序等多重影響因素的循環壽命預測中得到了廣泛的應用���。與傳統的機器學習模型相比���,基于深度學習的模型由于其更復雜的模型結構�����,學習能力更強,ZHANG 等 [116] 通過收集多種材料的疲勞、蠕變數據,分別訓練多種機器學習模型,結果證明��,深度學習模型能夠取得更佳的壽命預測效果�。為了將已知的物理定律和約束條件整合到機器學習模型中,提出基于物理信息的機器學習 (Physics-Informed Machine Learning, PIML) 模型 [117],并因其較高的泛化性能而在壽命預測中受到越來越多的關注���。ZHANG 等 [118] 結合模型訓練中的損失函數與物理約束,將物理信息神經網絡成功應用于 316 不銹鋼的蠕變 - 疲勞壽命預測。盡管如此����,PIML 模型仍然是一個黑盒模型����,這在工程應用中是非常不方便的��。符號回歸 (Symbolic Regression, SR) 根據給定問題搜索最優函數形式和模型參數����,為可解釋性顯式表達式提供了一種有效的解決方案 [119]���。近年來�����,人們對基于 SR 的循環壽命預測進行了一些嘗試�����。例如,REN 等 [120] 確定了交通用水泥穩定冷再生混合材料的疲勞壽命預測方程,將 SR 與半經驗模型相結合,建立了多級加載下的剩余疲勞壽命預測方程����,其中 SR 以材料含量和外加載荷為變量�。

為了進一步利用實際工程結構服役過程中的狀態監測數據�,實時分析結構的剩余使用壽命 (Remaining Useful Life, RUL),多學科交叉發揮了重要作用��。一般來說�,機械結構的剩余使用壽命預測方法可以分為數據驅動方法、模型驅動方法及數據 - 模型混合驅動方法。模型驅動方法需要建立描述系統退化行為的物理模型��,如 Paris 裂紋擴展模型����、損傷演化模型,將物理模型與測量數據和使用工況相結合,確定模型參數并預測系統未來的退化行為�。然而對于極為復雜的機械系統�����,很難完全掌握結構失效機制,也很難建立準確的物理模型用于預測。即使建立了高保真模型�����,受限于巨大的計算量很難將該方法應用于實時動態的 RUL 預測�����。數據驅動的方法�,如深度神經網絡并不依賴系統的失效物理模型�,該方法利用當前監測數據及歷史數據來評判機械系統的健康狀態并預測未來發展,其預測的精度極大程度上依賴于數據集的質量��。如果能夠獲得該結構或類似結構的所有故障模式數據�����,數據驅動的方法可以客觀地考慮所有失效關系��,從而有效避免人因誤差。伴隨人工智能技術的飛速發展��,基于數據驅動的 RUL 預測方法越來越受到研究人員的關注�?��;?NASA 公開的大型商用渦扇發動機 C-MAPSS 模擬數據集 [121]�����,LI 等 [122] 提出融合機械系統多傳感器數據的 RUL 預測方法�,根據融合得到的健康指標利用維納過程模型進行退化建模�����。任子強等 [123] 通過預測方差最小化優化權重系數以融合多源傳感器數據�����,利用線性維納過程模型預測發動機的 RUL。

對于實際的高溫結構�����,單獨使用數據驅動或模型驅動方法可能無法有效預測結構可靠性及 RUL�,如將兩種方法混合使用則可能極大提升預測能力。例如����,在數據驅動方法中���,失效物理行為的領域知識可以用數學模型表達��。將數據驅動的方法與基于故障物理的理論模型相結合,可在不違背物理規律的同時保證計算效率���。目前���,研究人員結合 Paris 裂紋擴展模型與卡爾曼濾波算法�����、無際卡爾曼濾波算法以及粒子濾波算法開展了大量工作 [124]�����,利用數據驅動算法在數據獲取及參數更新方面的優勢���,可以動態調整 Paris 裂紋擴展模型參數��,從而使實時裂紋擴展預測結果更接近實際裂紋長度。該混合驅動方法極大程度地提升了 RUL 預測的精度����,且 RUL 的預測不確定性區間將隨著數據的不斷獲取逐漸縮小���。WANG 等 [125] 通過擴展有限元分析結構的疲勞裂紋擴展規律����,使用代理模型方法進行運算降階��,并融合疲勞裂紋擴展模型與貝葉斯網絡分析了結構疲勞加載下的 RUL���。付洋等 [126] 構建了航空發動機渦輪盤振動數據與裂紋擴展規律的關系�,通過動態貝葉斯網絡建立退化模型���,并采用粒子濾波算法進行退化跟蹤與剩余使用壽命預測���,通過全尺寸渦輪盤試驗結果證明了該方法的有效性���。

4.3 進展 1:用于預測蠕變壽命的約束機器學習與誤差分析方法

高溫結構材料的蠕變壽命預測是保障火電���、核電等裝備長期服役安全和結構完整性的關鍵科學問題之一��。除傳統的經驗模型、唯象模型以及基于微觀機制的蠕變機制模型外,機器學習 (Machine Learning, ML) 近年來也成為預測和優化材料性能 (包括蠕變性能) 的重要工具����。為確保機器學習在蠕變壽命預測應用中的物理合理性和預測可靠性�,近期研究建立了適用于蠕變壽命預測的物理約束機器學習算法 [127-130]���。本節將以高溫金屬結構材料為例��,闡述物理約束機器學習及其可靠性評估方法���,并展示其在定量預測蠕變壽命中的應用�。

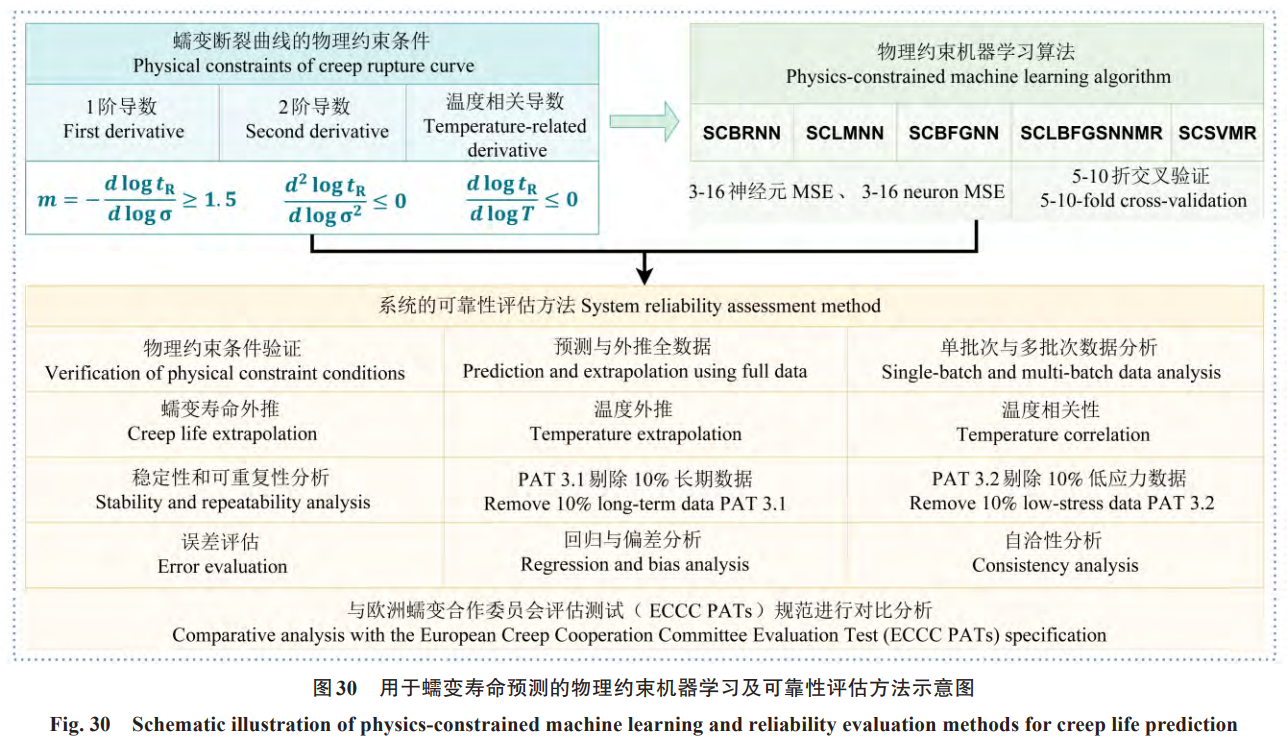

研究表明�����,常規機器學習算法在長期蠕變壽命預測中存在一定局限性:盡管其預測結果通常具有較高的相關系數����,但可能產生違背物理規律的擬合和外推結果����,例如,局部過擬合、外推曲線交叉和回折等��,導致顯著的預測誤差���。為解決該問題���,近期研究將蠕變斷裂曲線的物理約束條件 (如一階導數���、二階導數及溫度相關導數) 與機器學習相結合�����,建立了適用于蠕變壽命預測的物理約束機器學習算法����,并建立了系統的可靠性評估方法 [127] 239-251 [128] 5165-5176 [129] 923-937 [130] 3444-3457 [131]���,以確保模型的穩定性與可靠性�。

圖 30 展示了該物理約束機器學習模型的構建流程及可靠性評估方法。物理約束條件的引入有效提升了預測結果的物理合理性���,具體而言,一階導數約束可避免長期外推曲線陡峭異常��;二階導數約束可防止預測曲線的震蕩及不合理外推����;溫度相關導數約束則可避免不同溫度下預測曲線的交叉現象。系統的可靠性評估方法包括:物理約束條件驗證、單批次與多批次數據分析����、蠕變壽命外推����、穩定性與可重復性分析��、回歸與偏差分析以及算法自洽性分析等。最終�����,將物理約束機器學習算法的預測結果與歐洲蠕變合作委員會 (European Creep Co-operation Committee, ECCC) 評估測試 (Assessment Procedures, PATs) 規范進行對比分析��。

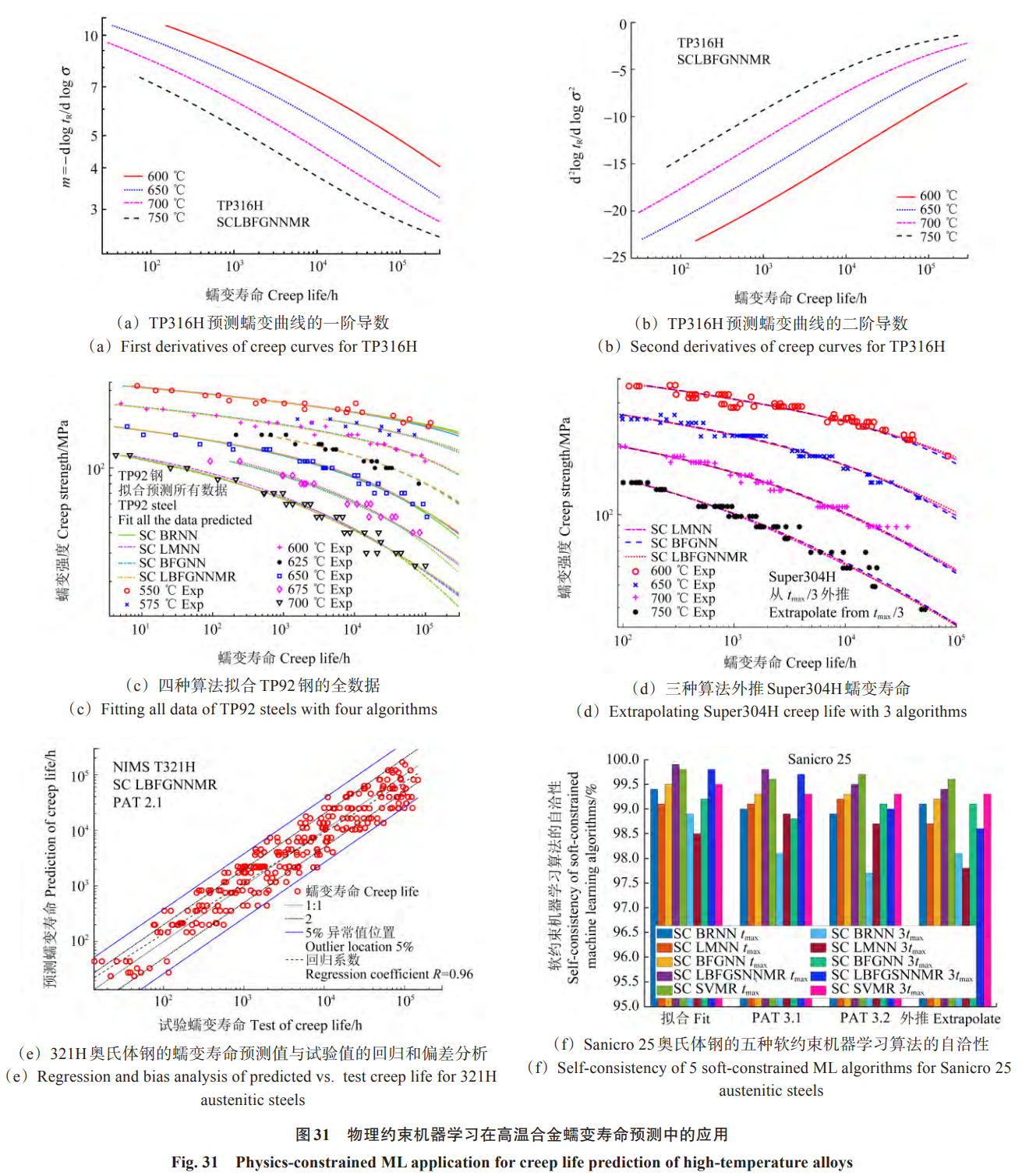

圖 31 展示了物理約束機器學習算法在高溫金屬材料蠕變壽命預測中的應用實例�。圖 31 (a)~ 圖 31 (b) 表明���,該方法預測的 TP316H 鋼蠕變曲線滿足一階導數和二階導數的物理約束條件��。圖 31 (c) 展示了 4 種算法擬合 TP92 鋼的全數據��,模型擬合與外推效果良好且偏差較小。圖 31 (d) 展示了利用 3 種算法外推 Super 304H 奧氏體鋼的蠕變壽命����,結果顯示算法間高度一致且與試驗數據吻合良好�����。圖 31 (e) 所示為 321H 奧氏體鋼蠕變壽命的預測值與試驗值的回歸與偏差分析,回歸系數為 0.96���;其中 3 個數據點偏離了 5% 異常值范圍,可用于判斷和預測材料的早期蠕變失效����。圖 31 (f) 以 Sanicro 25 奧氏體鋼為例�����,展示 5 種軟約束機器學習算法的自洽性,包括全數據擬合�����、PAT 3.1��、PAT 3.2 和外推結果,均高于 97.5%。

系統的可靠性評估結果表明,所構建的物理約束機器學習模型能夠對奧氏體鋼、高鉻鋼��、鎳基合金等多種高溫金屬結構材料的蠕變性能進行穩定可靠的預測���。該方法不僅滿足 ECCC PATs 規范的要求��,還通過精簡約束條件�,顯著優化了評估測試流程���。此外�,該方法還被拓展應用于預測多種金屬材料在變形過程中的晶界滑移行為 [132]。綜上所述,所建立的物理約束機器學習框架�����,一方面,為物理信息機器學習的科學應用與可靠性評估提供了參考范例��;另一方面��,為定量評估和預測現有商用材料及新一代高溫合金的長期服役安全性和可靠性提供了技術支撐�。未來��,將機器學習與蠕變機制模型進行深度融合���,有望成為推動高溫合金設計與服役性能預測的重要研究方向���。

4.4 進展 2:基于深度學習方法的材料多軸循環變形及壽命研究

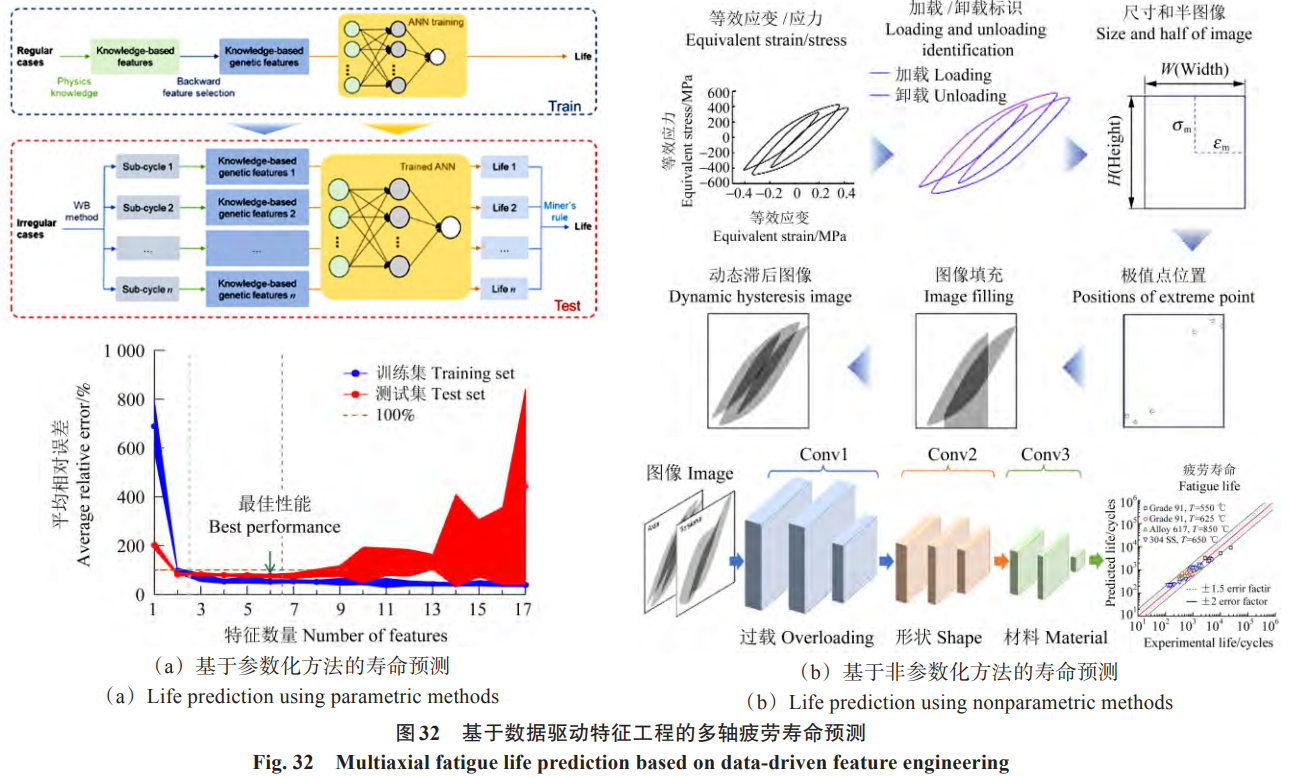

多軸復雜載荷下的局部應力應變歷程具有顯著路徑相關性與非比例特征����,傳統基于單一損傷參量與經驗標定的方法在跨材料與跨載荷譜外推時難以保證有效的預測精度��。近年來,深度學習方法從 “數據驅動特征工程、物理機制融合和疲勞數據增強” 等 3 個方面����,為多軸損傷參量構建與疲勞壽命預測提供了新的解決思路�����,并在若干典型工程材料與場景中驗證了有效性 [133-141]。

數據驅動特征工程以面向材料應力應變行為的特征編碼和發掘為核心�����,圍繞 “可判別�����、可遷移�����、可解釋” 的目標構建有效的多軸疲勞表征。一方面,通過幅值、均值��、相位差�����、非比例度等指標�,以及疲勞強度 (Fatigue Strength, FS)�、Chen-Xu-Huang 能量參數 (CXH) 等典型損傷參量進行參數化描述,并結合遞歸特征消除等篩選策略,從復雜多軸歷程中提煉出對壽命最敏感的少數關鍵變量 [133] 2524-2537 [134] 107868 [圖 32 (a)]��。另一方面�����,通過構建滯環圖像等非參數化高維表征,直觀刻畫不同應變路徑下多軸滯環形狀與能量耗散模式的差異����,再以層次化卷積與遷移學習完成跨材料適配���,在材料更替時僅需微調高層參數即可維持預測穩定性 [135] 107324 [136] 109802 [圖 32 (b)]���。在此基礎上����,引入類激活圖��、積分梯度與 SHAP 等可視化與歸因工具識別模型關注特征��,進一步理解模型推斷根據。與經驗模型相比����,該類方法在非比例路徑與復雜譜覆蓋下顯著提高了樣本落入 1.5 倍壽命帶內的比例����,并在跨材料遷移時表現出更低的誤差敏感性 [133] 2524-2537 [134] 107868 [135] 107324 [136] 109802。

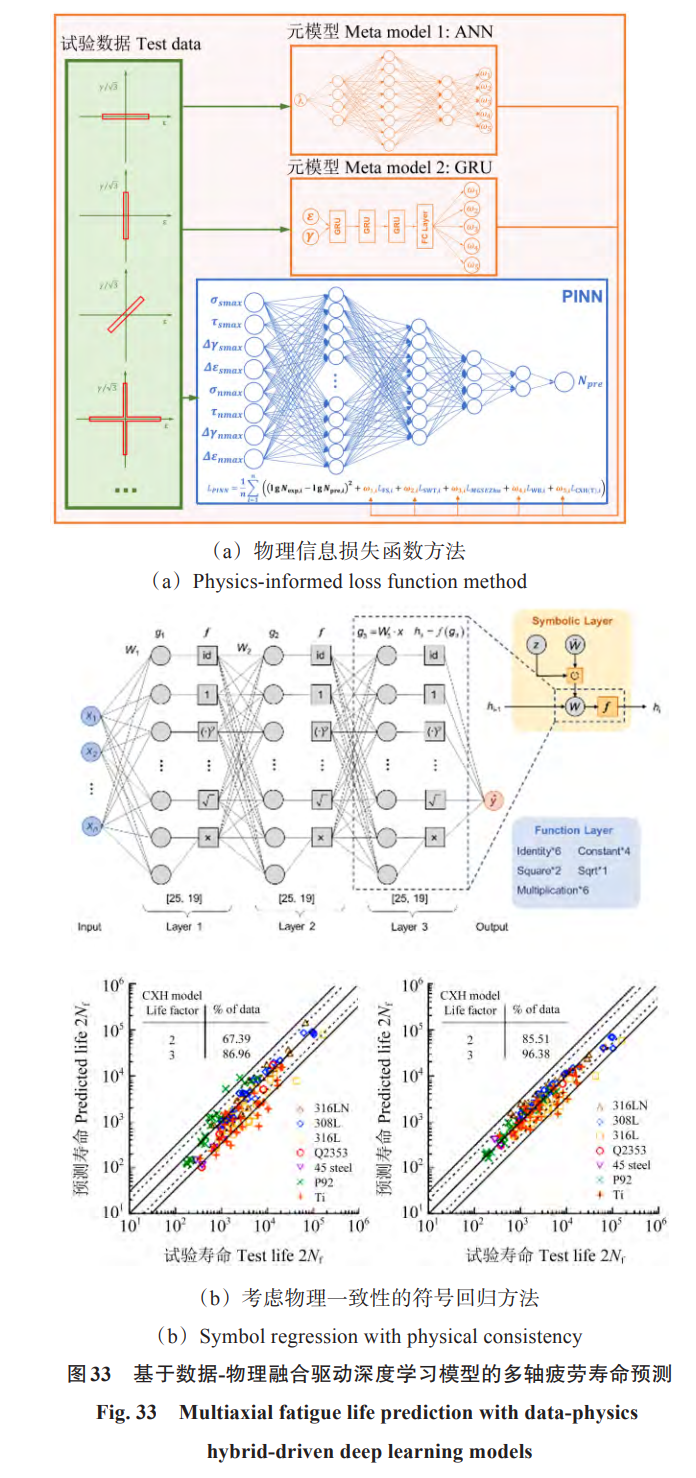

在深度學習模型內部����,將經驗公式或理論模型嵌入網絡結構與損失函數��,構建數據 - 物理融合驅動的深度學習模型,可以顯著壓縮參數搜索空間并提升外推穩定性����,進一步提升模型預測結果的物理一致性?��;?Coffin-Manson 方程、FS���、SWT 和 CXH 等經典損傷參數,可以在神經元的權重約束和損失函數懲罰項中進行改進 [137] 20220392 [138] 108799�����,實現對模型訓練過程的約束���,得到的結果可以兼顧精度和物理一致性 [圖 33 (a)]���。此外����,面向工程參數化需求,神經網絡驅動的符號回歸在量綱一致性約束下可以自動發現損傷參量的閉式表達�,兼顧精度與可移植性�;在多材料驗證中��,2 倍壽命帶內比例達到約 90.58%�,3 倍壽命帶內比例達到約 98.55%[139] 110809 [圖 33 (b)]�����。

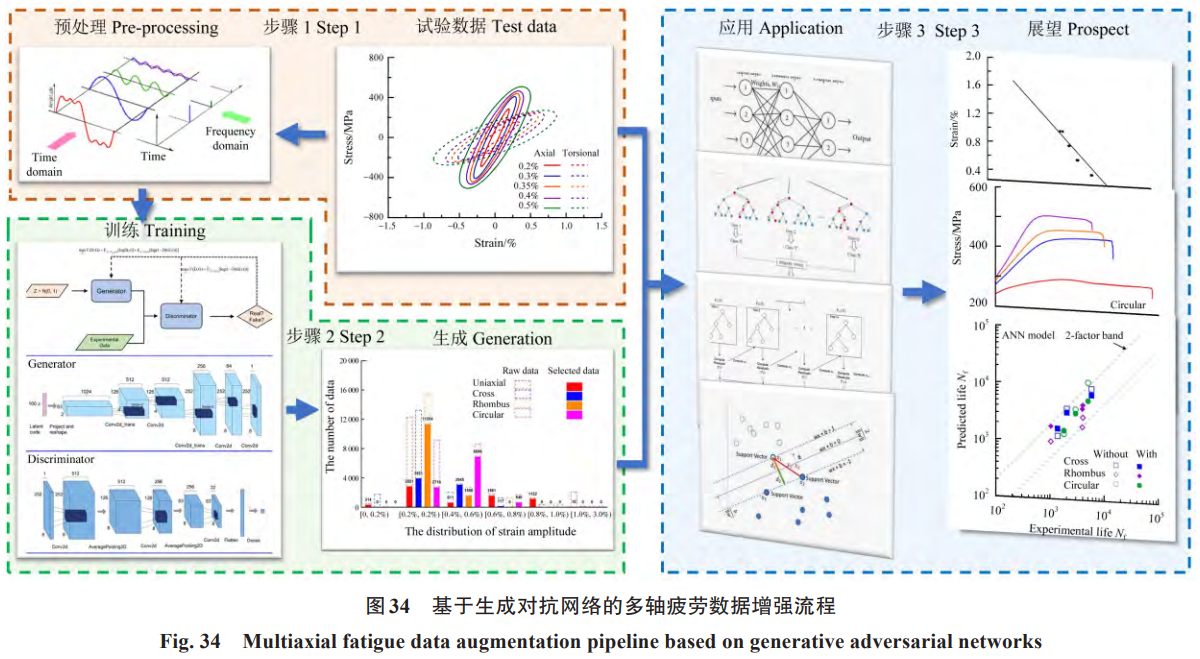

除了模型層面的改進��,數據側的增強同樣關鍵。將應力 - 應變歷程經傅里葉或時頻編碼��,與壽命標簽聯合建模�,可在深度卷積生成對抗網絡框架下實現樣本的同化與擴增,從而有效擴展訓練分布并降低估計方差 [140] 106996���,如圖 34 所示���。進一步地�,基于條件生成對抗網絡的可控增強以應變路徑、幅值統計或材料標簽為條件��,同時生成與之匹配的應力響應與疲勞壽命����,相較無條件增強更能覆蓋非比例加載中多樣的路徑與相位組合 [141] 109216。在代表性數據集上,該策略使多種基線模型的均方根誤差最高下降約 46.2%,結果重復性的標準差最高下降約 51.7%��,不同淺層機器學習模型亦獲得顯著提升����;面向極小樣本情形,結合循環一致約束的循環式增強可進一步帶來 35%~91% 的精度改善。

在多軸疲勞背景下�����,將損傷演化��、循環本構以及應力 - 應變關系等物理機制融入深度學習過程�����,能夠顯著提升模型對實際工況的適配性。引入物理相關特征量與先驗約束,增強輸入與壽命之間的有效關聯�����,縮小參數可行域并加速收斂��,使模型將表達能力集中到傳統方法難以刻畫的非線性耦合特征上���。將機制項寫入損失函數或結構約束�����,還能保障量綱與物理一致性,提升結果的可解釋性與可靠性,同時降低對大規模標注數據的依賴?��?傮w而言,機制與數據融合的混合范式有望彌合理論模型與經驗方法之間的鴻溝,產出更準確�、可審計的疲勞壽命預測結果��。

4.5 進展 3:融合監控數據與失效物理模型的結構剩余使用壽命預測方法

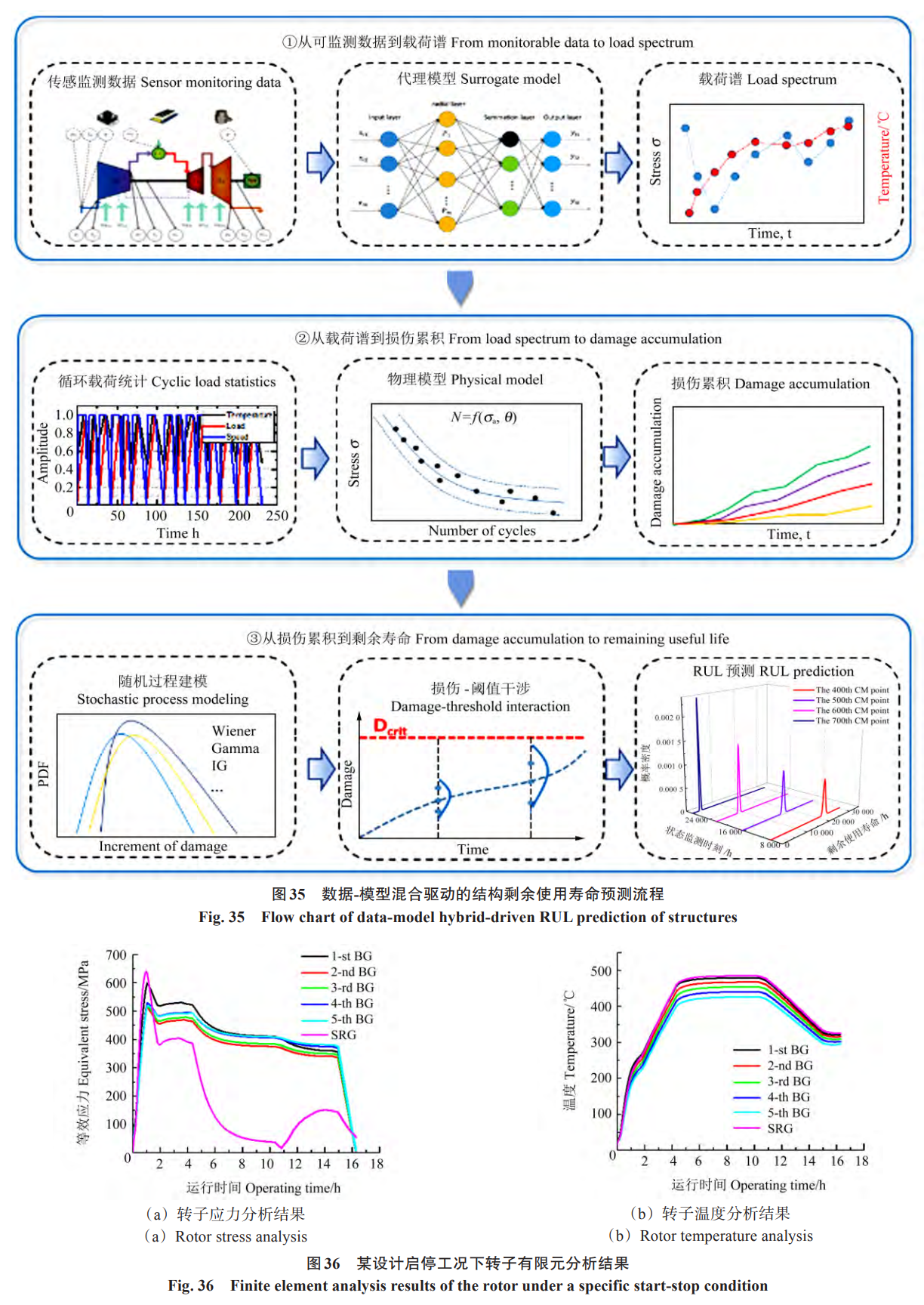

近期,研究團隊從高溫部件的失效物理機制出發,提出了融合狀態監測數據、失效物理模型與隨機過程統計理論的高溫結構可靠性分析與剩余使用壽命預測方法 [142-143]����。該方法的實施流程如圖 35 所示���。具體流程為:①載荷信息映射�。在線監測數據反映了部件的運行工況信息�,通過輸入到離線構建的代理模型可以在線輸出弱點位置時間相關的載荷信息。②損傷累積映射。根據獲得的載荷譜���,分析其載荷模式并進行載荷循環統計,將其輸入至失效物理模型進行損傷分析�,從而獲得若干啟停周次后的損傷累積結果�。③剩余使用壽命預測�����。將損傷累積過程視為隨機過程����,利用隨機過程模型進行退化建模���。通過關聯損傷閾值�����,使用累積損傷 - 損傷閾值干涉準則即可求解得到系統運行至指定時刻的可靠性程度及剩余使用壽命。

該流程考慮結構在服役過程中的損傷累積與演化���,通過數據 - 模型混合驅動方法實現損傷監測與預測。目前已推廣應用于電廠汽輪機組的健康管理��,為汽輪機轉子等關重部件的預測性維護提供技術支持����。具體而言,需要建立高保真的汽輪機轉子有限元分析模型����,通過采取熱力耦合建模�����,根據汽輪機轉子的運行工況分為啟動 - 穩態運行 - 停機 3 個過程,運行中涉及的基本加載工況參數為蒸汽溫度���、功率負荷和轉速,在實際應用中能夠反映轉子的狀態信息�����。汽輪機轉子葉根槽 (Blade Grooves, BGs) 和應力釋放槽 (Stress Relief Groove, SRG) 的有限元分析結果如圖 36 所示���。其中�����,SRG 和 1-st BG 的應力水平與表面溫度的幅度最大�,被視為潛在的弱點位置��。

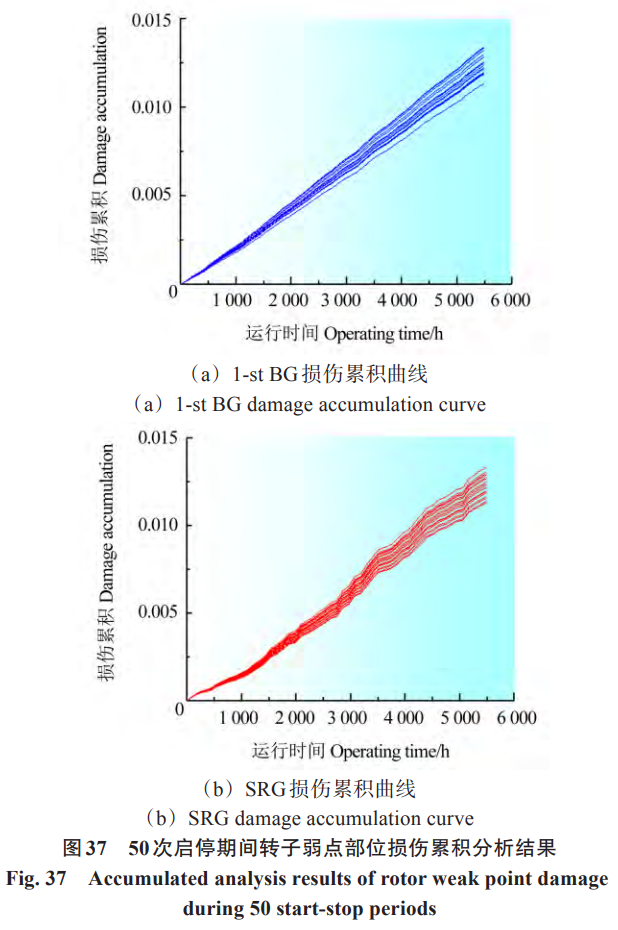

將轉速��、負荷�����、升轉速率�����、升負荷速率等作為神經網絡的輸入參數�����,通過有限元仿真積累的上千組數據點訓練深度神經網絡,從而建立從狀態監測參數到載荷時間歷程信息的映射關系���。緊接著,采用工程中常用的疲勞 - 蠕變壽命評估模型����,進一步通過貝葉斯方法量化考慮模型不確定性 (模型形式和模型參數)��,基于歷史積累的運行工況數據生成 50 次啟停曲線,最終轉子兩個弱點部位的損傷累積分析結果如圖 37 所示�����。相比之下����,由于應力釋放槽主要由熱應力主導損傷,因此受運行工況變化影響較大����,累積損傷曲線有波動式上升

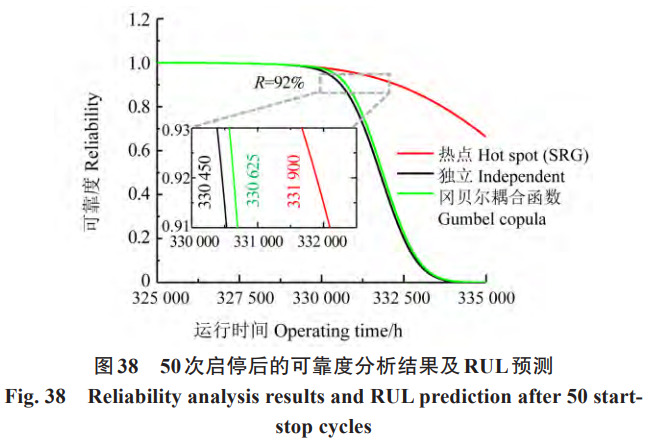

最后�,為了評估轉子運行可靠性并考慮轉子兩個薄弱部位的失效相關性��,采用多隨機過程模型融合進行概率損傷累積建模,預測損傷累積發展。在此基礎上結合 Copula 函數建立聯合失效評估函數,分析轉子系統運行可靠度�����,50 次啟停后的可靠度分析結果如圖 38 所示��。若以 92% 可靠度為轉子壽命閾值�,則考慮失效相關性的 RUL 預測結果為 330000~331000h�����。該分析結果可為轉子運維管理提供一定指導����,未來可進一步開發相應機載系統�����,服務汽輪機智慧化壽命管理����。

4.6 進展 4:結合計算機軟件技術的高溫結構強度分析工具

對于承受循環載荷和高溫環境的結構���,蠕變 - 疲勞失效是其主要的破壞形式����。為預測這類部件的設計使用壽命,研究者構建了諸多經驗型或物理機制驅動的本構模型用于描述其應力 - 應變關系及損傷演化規律。但在實際工程中����,由于材料缺陷、載荷波動�、制造公差以及模型認知不完善等隨機 / 人為不確定性的存在 [144-145]��,迫切需要引入概率可靠性評估方法以獲得更精準的設計壽命。現有的概率可靠性評估體系主要包括解析法��、數值模擬法和代理模型法 [146]����。無論采用何種方法,可靠性評估面臨的一個共性難題是基礎數據的匱乏 —— 高可靠性部件在蠕變 - 疲勞載荷下的真實失效數據極為匱乏�,而相關試驗數據的獲取又需耗費大量時間和人力成本��。因此�����,借助有限元軟件的開發,有限元方法已成為可靠性評估的必要工具�����。然而相較于傳統疲勞可靠性評估�,蠕變 - 疲勞可靠性評估在試驗數據積累、復雜損傷 / 壽命模型處理、多重不確定性量化以及結構有限元計算成本控制等方面面臨更大挑戰���。

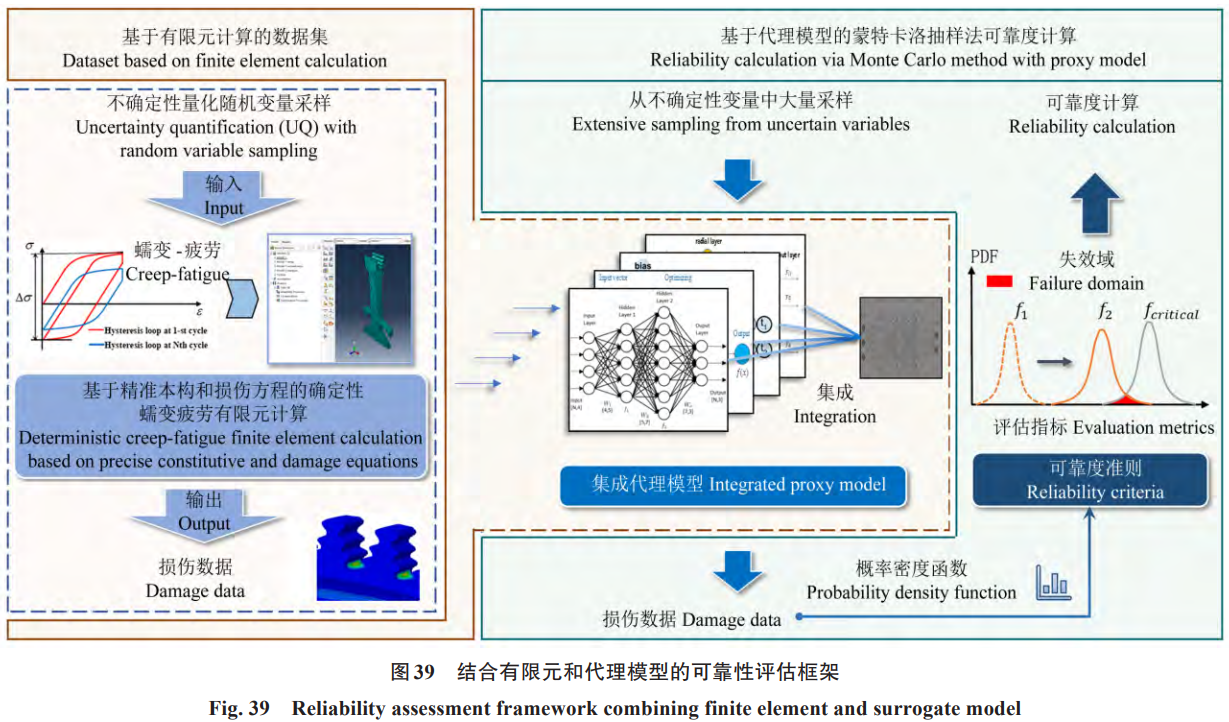

隨著計算機技術與智能算法的發展,代理模型憑借其計算效率和合理精度在分類與回歸問題中得到廣泛應用。通過替代有限元計算實現數據積累�����,將代理模型應用于概率分析問題可顯著減少計算負擔�,為可靠性評估提供通用化解決方案 [147]。基于代理模型的蠕變 - 疲勞可靠性評估框架如圖 39 所示�����。

首先���,將輸入的材料屬性�����、幾何尺寸、載荷等隨機變量離散化��,開展批量有限元計算��,積累數據集���,包括隨機變量的輸入及損傷數值的輸出��,并基于此訓練代理模型。代理模型可選用集成學習的思想提高精確度和普適性�?���;诖砟P?��,快速得到變量蒙特卡洛抽樣 (Monte Carlo Sampling, MCS) 輸入的響應輸出��,從而獲取損傷的概率分布��,最終,開展損傷結果的可靠性評估��。此類數據物理混合驅動的方法通過計算科學高效靈活地解決特定設計問題����,為概率可靠性評估提供了通用技術手段。然而對于工程人員而言��,構建合理代理模型����、實施蒙特卡羅模擬等復雜操作仍難以掌控,通常需要專門開發的程序支持�。雖然 Matlab 提供機器學習工具箱,但 Abaqus 等商業有限元軟件并未深度集成先進的數據處理算法。在缺乏穩健實用評估工具的情況下,工程實踐中仍依賴簡單的物理或經驗模型進行蠕變 - 疲勞壽命設計����,通過設置充足安全系數來預留失效裕度�����,這種做法往往導致過度保守設計。因此,開發多功能的��、納入不確定性的概率可靠性分析軟件的集成具有重要意義�����。由于結構分析往往需要借助有限元仿真軟件�����,將可靠性分析功能以二次開發的形式集成到 Ansys�、Abaqus 等商業有限元軟件當中更適合工程人員使用���,避免了跨軟件的操作���。

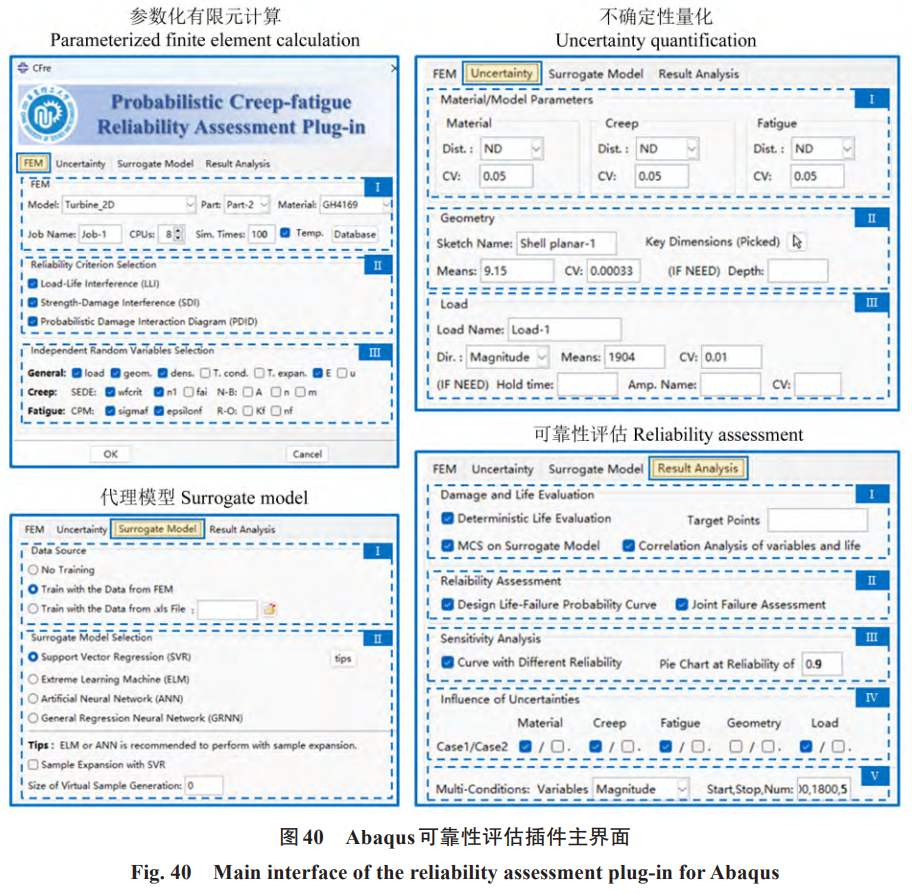

在商業有限元軟件中��,二次開發是提高其性能和實現自動化的最有力方法之一���。經過幾十年的發展��,相應二次開發工具大致可分為子程序、面向對象編程的腳本�、插件 3 類�。子程序是對有限元底層計算邏輯的擴展�,而隨著 Python 和 Matlab 等面向對象編程語言的成熟,面向對象編程的腳本被廣泛應用于有限元軟件中���,幫助研究人員處理重復性工作����,或以非侵入方式將數學公式嵌入軟件中。近年來�����,帶有圖形用戶界面 (Graphical User Interface, GUI) 的插件受到了關注����。插件將邏輯操作和批量有限元法操作封裝在后端程序中,并通過前端的 GUI 簡化了分析方法的流程。開源的 Abaqus 插件 CFre [148] 發布于 Github���,用于面向蠕變 - 疲勞損傷部件的概率可靠性評估。該插件核心代碼基于 Python 編程環境開發,基于有限元數據和代理建模方法,通過蒙特卡洛模擬計算結果并自動輸出可視化的評估結果�。該插件主要包括參數化有限元計算�����、不確定性量化、代理模型、可靠性評估 4 個模塊�����,其主界面如圖 40 所示�����。

基于該插件���,可實現確定性壽命評估����、抽樣結果概率分布擬合�����、變量相關性分析、失效敏感性分析����、失效概率計算等結果的可視化����,實現快速的蠕變 - 疲勞可靠性評估�。經過定量對比,所發展的基于代理模型方法的插件在滿足工程精度要求的前提下����,其可靠性計算效率相較傳統高保真有限元模擬提升約 2 個數量級�。綜合來看����,以 CFre 插件為代表的集成化工具���,通過提供標準化的分析流程與必要的定制化選擇�,顯著降低了先進概率可靠性評估方法的應用門檻����。這種標準化與靈活性相結合的特點,為高溫結構實現更精準的壽命預測和更有效的輕量化設計創造了條件�,推動了相關設計方法從依賴經驗安全系數向基于可靠性的優化設計轉變���。同時��,通過清晰的圖形用戶界面和自動化分析流程����,不同專業背景的研究人員與工程師可以更方便地共享和交流數據、模型及分析結果����,從而加速了設計方案的迭代與優化進程�。此外����,該插件的開放式結構使得研究人員能夠根據具體需求,靈活添加或修改相關算法與功能�����,以滿足更復雜����、更具體的工程實際需求。隨著人工智能技術的發展����,未來的二次開發工具可能將進一步整合機器學習與深度學習算法����,以自動優化參數選擇����、改進代理模型的精度與泛化能力。這種智能化的插件工具不僅能夠進一步提升分析的效率和精度���,而且能夠動態地適應復雜、多變的工程條件���。

5���、結論與展望

隨著全球能源結構的轉型與高端制造技術的跨越式發展��,面向石化裝置��、燃氣輪機、核電設備及航空發動機等的高溫構件正面臨更加苛刻的服役環境,其高效�、穩定與長壽命運行對高溫機械強度研究提出了新的要求���。高溫機械強度的基礎理論研究最初以經驗公式和簡化損傷模式為主���,逐步向多尺度�、多損傷和多學科交叉融合的系統化研究方向演進���。本文圍繞該領域若干前沿問題展開述評�,總結了當前的重要研究進展:

在多尺度建模與損傷機制方面,首先介紹了基于小試樣的材料高溫力學性能測試方法,驗證了小試樣在獲取蠕變行為參數方面的可行性�;基于 Eshelby 夾雜理論 - 晶體塑性耦合框架下����,探究了形狀記憶合金熱 - 力耦合細觀力學行為��,定量再現峰值應變���、溫度與加載速率等因素的影響�;建立了基于雙尺度建模方法的蠕變 - 疲勞壽命預測流程,揭示了孔邊薄弱位置的細觀損傷演化機制,進一步納入殘余壓應力與表層塑性層效應��,實現對孔擠壓提升壽命的應用與驗證�����。

在多機制耦合損傷與壽命預測方面����,首先構建應力應變混合控制的蠕變 - 疲勞加載模式���,揭示了損傷的主導與耦合機制����;發展了反映力學性能退化的損傷變量與損傷分級圖方法���,實現壽命退化的可視化判定����;建立了蠕變 - 疲勞 - 氧化三維交互評定與壽命預測方法,在精準壽命預測的前提下提升了失效包絡的保守性;通過應力 / 塑性應變修正化學式并引入應力輔助晶界氧化效應�����,精確預測了熔鹽環境材料的腐蝕開裂行為����;結合擴展有限元方法,發展了面向渦輪盤粉末高溫合金的氧化 - 疲勞裂紋擴展速率預測方法����。

在多學科交叉與數字化體系方面�,構建了物理約束 / 物理信息機器學習框架���,提升了長期蠕變壽命外推可靠性�,并拓展至晶界行為等機制量的可預測化;形成了 “滯環圖像特征 - 遷移學習 - 機制項正則 / 結構約束 - 符號回歸 - 數據增強” 的多軸非比例載荷壽命建模路線,在精度�����、可解釋性與可遷移性之間取得平衡���;建立了 “載荷信息映射 - 損傷累積 - 隨機退化過程” 的結構剩余使用壽命預測流程���,實現了融合代理模型和失效物理的在線可靠性評估與壽命判定�����。

展望未來,高溫機械強度研究將持續聚焦多物理場耦合機制的深入揭示��、智能化壽命決策工具的高效集成�����,以及工程可推廣性的標準體系構建:

在復雜高溫環境 (應力���、腐蝕�����、輻照等多因素耦合) 下,構件失效表現出強非線性���、強耦合與顯著的時效特征。未來需從微觀損傷起源出發����,系統厘清多物理場之間的相互作用與耦合路徑�,構建統一而可解析的高溫力學行為模型����,為壽命預測奠定堅實的理論基礎����。

在空間尺度上���,深化對裂紋起源機制的認識�����、揭示小尺度裂紋擴展規律、建立材料與結構多尺度失效的建模方法仍是難以回避的科學難題�����。同時�����,應發展計算機輔助的虛擬試驗與小試樣試驗相結合的手段���,并面向高溫芯片與光電子器件的微納制造���,突破微納缺陷演變的快速測試與表征方法����,建立微納結構壽命測試與理論建?�?蚣?。

在時間尺度上�,亟須深入揭示金屬與合金蠕變速率的應力依賴機制,厘清低溫 / 中溫蠕變與疲勞��、腐蝕���、氫損傷��、液態金屬脆化及輻照等多損傷機制的相互作用,并面向超長壽命應用 (如核廢料存儲容器) 開展壽命預測研究。同時����,應發展能夠準確刻畫損傷機制的加速壽命試驗方法����,以克服現有測試手段誤差大�、跨尺度預測不足的局限。在高溫復雜環境下,由于失效過程難以完全由確定性模型描述���,概率論與統計學方法仍值得深入探索。

智能決策算法的引入將賦予高溫構件壽命管理更高的實時性與精準性�����?�;谖锢斫Ec數據驅動融合的混合建模范式����,有望在數據稀疏�����、工況多變等典型工程條件下實現自適應壽命預測�����。同時,結合圖神經網絡、多尺度特征提取與遷移學習等新興技術,可實現從材料試驗��、過程監測到壽命評估的全流程智能化建模與決策�����。

標準體系的建設與完善將是推動研究成果走向工程轉化的關鍵保障。一方面�,應加快制定面向高溫構件多損傷評定�����、智能預測方法�、小試樣評價技術等方面的技術標準與試驗規范����;另一方面,需建立多源數據開放共享機制與可追溯的模型驗證平臺�,促進跨單位���、跨領域間的協同創新與成果轉化效率���。

綜上所述�����,高溫機械強度研究正處于基礎突破與工程融合的關鍵階段。通過機制認識的持續深化、方法路徑的持續演進與平臺體系的協同構建�����,有望建立更加完善的理論支撐與技術體系����,全面賦能高溫結構的智能設計、安全評估與服役管理�。

致謝

本文研究工作部分得到國家自然科學基金重點項目的資助 (資助號:52130511)����。作者衷心感謝華東理工大學李凱尚博士�����、王康康博士、孫莉博士��、谷行行博士��、聶文睿博士�����、唐源澤博士,西南交通大學康國政教授�、于超教授�,南京工業大學王小威教授�、李恒博士、許樂博士�����,南京航空航天大學江榮副教授���,天津大學陳旭教授��、石守穩副教授��,西北工業大學孫興悅副教授,杭州電子科技大學賀君敬副研究員以及中國機械工程學會材料分會高溫材料及強度委員會�。

參考文獻 (References)

[1] 涂善東��。高溫結構完整性原理 [M]. 北京:科學出版社,2003:1-84. TU Shantung. High temperature structural integrity [M]. Beijing:Science Press,2003:1-84.(In Chinese)

[2] DA C ANDRADE E N. On the viscous flow in metals, and allied phenomena[J]. Proceedings of the Royal Society of London Series A, Containing Papers of a Mathematical and Physical Character,1910,84(567):1-12.

[3] BETTERIDGE W,SHAW S W K. Development of superalloys[J]. Materials Science and Technology,1987,3(9):682-694.

[4] LARSON F R,MILLER J. A time-temperature relationship for rupture and creep stresses[J]. Journal of Fluids Engineering,1952,74(5):765-771.

[5] PRAGER W. A new method of analyzing stresses and strains in work-hardening plastic solids[J]. Journal of Applied Mechanics,1956,23(4):493-496.

[6] ENNIS P J,CZYRSKA-FILEMONOWICZ A. Recent advances in creep-resistant steels for power plant applications[J]. Sadhana,2003,28(3):709-730.

[7] LEMA?TRE J,CHABOCHE J L. Aspect phénoménologique de la rupture par endommagement[J]. Journal of Applied Mechanics,1978,2(3):317-365.

[8] QU S,AN X H,YANG H J,et al. Microstructural evolution and mechanical properties of Cu-Al alloys subjected to equal channel angular pressing[J]. Acta Materialia,2009,57(5):1586-1601.

[9] YANG X F,XI Y Z,HE C Y,et al. Chemical short-range order strengthening mechanism in CoCrNi medium-entropy alloy under nanoindentation[J]. Scripta Materialia,2022,209:114364.

[10] VENKATARAMAN A,SANGID M D. A crystal plasticity model with an atomistically informed description of grain boundary sliding for improved predictions of deformation fields[J]. Computational Materials Science,2021,197:110589.

[11] ZHAO Y L,SONG Q H,JI H S,et al. Multi-scale modeling method for polycrystalline materials considering grain boundary misorientation angle[J]. Materials & Design,2022,221:110998.

[12] LI D F,BARRETT R A,O’DONOGHUE P E,et al. A multi-scale crystal plasticity model for cyclic plasticity and low-cycle fatigue in a precipitate-strengthened steel at elevated temperature[J]. Journal of the Mechanics and Physics of Solids,2017,101:44-62.

[13] GOH C H,WALLACE J M,NEU R W,et al. Polycrystal plasticity simulations of fretting fatigue[J]. International Journal of Fatigue,2001,23:423-435.

[14] MUSINSKI W D,MCDOWELL D L. Microstructure-sensitive probabilistic modeling of HCF crack initiation and early crack growth in Ni-base superalloy IN100 notched components[J]. International Journal of Fatigue,2012,37:41-53.

[15] BRIFFOD F,SHIRAIWA T,ENOKI M. Microstructure modeling and crystal plasticity simulations for the evaluation of fatigue crack initiation in α-iron specimen including an elliptic defect[J]. Materials Science and Engineering:A,2017,695:165-177.

[16] ZHAO N L,WANG W Z,LIU Y Z. Intergranular mechanical behavior in a blade groove-like component by crystal plasticity model with cohesive zone model[J]. Engineering Fracture Mechanics,2018,201:196-213.

[17] SHANGGUAN W B,LU Z H. Experimental study and simulation of a hydraulic engine mount with fully coupled fluid-structure interaction finite element analysis model[J]. Computers & Structures,2004,82(22):1751-1771.

[18] ZHU S P,LIU Q,PENG W W,et al. Computational-experimental approaches for fatigue reliability assessment of turbine bladed disks[J]. International Journal of Mechanical Sciences,2018,142/143:502-517.

[19] MCDOWELL D L,DUNNE F P E. Microstructure-sensitive computational modeling of fatigue crack formation[J]. International Journal of Fatigue,2010,32(9):1521-1542.

[20] BIN SAJURI Z,MIYASHITA Y,HOSOKAI Y,et al. Effects of Mn content and texture on fatigue properties of as-cast and extruded AZ61 magnesium alloys[J]. International Journal of Mechanical Sciences,2006,48(2):198-209.

[21] ZHANG Y C,LI X L,YUAN S H,et al. High-cycle-fatigue properties of selective-laser-melted AlSi10Mg with multiple building directions[J]. International Journal of Mechanical Sciences,2022,224:107336.

[22] CHEN B,JIANG J,DUNNE F P E. Is stored energy density the primary meso-scale mechanistic driver for fatigue crack nucleation?[J]. International Journal of Plasticity,2018,101:213-229.

[23] BANDYOPADHYAY R,SANGID M D. Crystal plasticity assessment of inclusion- and matrix-driven competing failure modes in a nickel-base superalloy[J]. Acta Materialia,2019,177:20-34.

[24] TINGA T,BREKELMANS W A M,GEERS M G D. Application of a multiscale constitutive framework to real gas turbine components[J]. Advanced Materials Research,2011,278:253-258.

[25] WANG R Z,GU H H,ZHU S P,et al. A data-driven roadmap for creep-fatigue reliability assessment and its implementation in low-pressure turbine disk at elevated temperatures[J]. Reliability Engineering & System Safety,2022,225:108523.

[26] GU H H,WANG R Z,ZHU S P,et al. Machine learning assisted probabilistic creep-fatigue damage assessment[J]. International Journal of Fatigue,2022,156:106677.[27] 黃文彬��,曹鐵山����,王威�,等�?����;谛≡嚇拥亩ㄏ蚰替嚮辖鹑渥冃阅茉u估方法 [J]. 機械工程材料��,2024,48 (4):15-20. HUANG Wenbin,CAO Tieshan,WANG Wei,et al. Evaluation method for creep properties of directional solidification nickel-based alloys based on small samples [J]. Materials for Mechanical Engineering,2024,48 (4):15-20.(In Chinese)

[28] SONG D,YU C,ZHANG C Z,et al. Superelasticity degradation of NiTi shape memory alloy in wide ranges of temperature and loading level:experimental observation and micromechanical constitutive model[J]. International Journal of Plasticity,2023,161:103487.

[29] SONG D,SHI W X,XU B,et al. A thermo-mechanically coupled constitutive model for temperature- and rate-dependent cyclic functional degradation of NiTi shape memory alloys[J]. Acta Mechanica Sinica,2025,42(1):425060.

[30] ZHOU T,KANG G Z,YIN H,et al. Modeling the two-way shape memory and elastocaloric effects of bamboo-grained oligocrystalline shape memory alloy microwire[J]. Acta Materialia,2020,198:10-24.

[31] YU C,CHEN T L,YIN H,et al. Modeling the anisotropic elastocaloric effect of textured NiMnGa ferromagnetic shape memory alloys[J]. International Journal of Solids and Structures,2020,191/192:509-528.

[32] YU C,ZHOU T,KAN Q H,et al. A two-scale thermomechanically coupled model for anomalous martensite transformation and elastocaloric switching effect of shape memory alloy[J]. Journal of the Mechanics and Physics of Solids,2022,164:104893.

[33] KUMAR J,VENUGOPAL RAO A,GANESH SUNDARA RAMAN S,et al. Creep-fatigue damage simulation at multiple length scales for an aeroengine titanium alloy[J]. International Journal of Fatigue,2018,116:505-512.

[34] HUO J Z,SUN D B,WU H Y,et al. Multi-axis low-cycle creep/fatigue life prediction of high-pressure turbine blades based on a new critical plane damage parameter[J]. Engineering Failure Analysis,2019,106:104159.

[35] LIAO D,ZHU S P,QIAN G A. Multiaxial fatigue analysis of notched components using combined critical plane and critical distance approach[J]. International Journal of Mechanical Sciences,2019,160:38-50.

[36] PARK S,JUNG J,CHO W,et al. Predictive dual-scale finite element simulation for hole expansion failure of ferrite-bainite steel[J]. International Journal of Plasticity,2021,136:102900.

[37] DONG Y W,ZHU Y L,WU F H,et al. A dual-scale elastoviscoplastic constitutive model of metallic materials to describe thermo-mechanically coupled monotonic and cyclic deformations[J]. International Journal of Mechanical Sciences,2022,224:107332.

[38] FU Y C,GE E D,SU H H,et al. Cold expansion technology of connection holes in aircraft structures:a review and prospect[J]. Chinese Journal of Aeronautics,2015,28(4):961-973.

[39] LIU W C,WU G H,ZHAI C Q,et al. Grain refinement and fatigue strengthening mechanisms in as-extruded Mg-6Zn-0.5Zr and Mg-10Gd-3Y-0.5Zr magnesium alloys by shot peening[J]. International Journal of Plasticity,2013,49:16-35.

[40] 劉華兵. GW83 鎂合金噴丸強化及其表征研究 [D]. 上海:上海交通大學,2021:36-71. LIU Huabing. Investigation on shot peening treatment of Mg-8Gd-3Y alloy and its characterization [D]. Shanghai:Shanghai Jiao Tong University,2021:36-71.(In Chinese)

[41] LIU C S,LIU D X,ZHANG X H,et al. Improving fatigue performance of Ti-6Al-4V alloy via ultrasonic surface rolling process[J]. Journal of Materials Science & Technology,2019,35(8):1555-1562.

[42] YAO S L,WANG G Y,YU H,et al. Influence of submerged microabrasive waterjet peening on surface integrity and fatigue performance of TA19 titanium alloy[J]. International Journal of Fatigue,2022,164:107076.

[43] WANG Z,LIAO Z R,YANG Y,et al. Modelling and experimental study of surface treatment in abrasive waterjet peening of nickel-based superalloy:inverse problem[J]. Materials & Design,2022,215:110471.

[44] CHAN K S,ENRIGHT M P,MOODY J P,et al. Residual stress profiles for mitigating fretting fatigue in gas turbine engine disks[J]. International Journal of Fatigue,2010,32(5):815-823.

[45] ZHANG H W,HEI Z K,LIU G,et al. Formation of nanostructured surface layer on AISI 304 stainless steel by means of surface mechanical attrition treatment[J]. Acta Materialia,2003,51(7):1871-1881.

[46] WANG K,TAO N R,LIU G,et al. Plastic strain-induced grain refinement at the nanometer scale in copper[J]. Acta Materialia,2006,54(19):5281-5291.

[47] LIU X C,ZHANG H W,LU K. Strain-induced ultrahard and ultrastable nanolaminated structure in nickel[J]. Science,2013,342(6156):337-340.

[48] SUN Y,HU W P,SHEN F,et al. Numerical simulations of the fatigue damage evolution at a fastener hole treated by cold expansion or with interference fit pin[J]. International Journal of Mechanical Sciences,2016,107:188-200.

[49] KLOTZ T,MIAO H Y,BIANCHETTI C,et al. Analytical fatigue life prediction of shot peened Inconel 718[J]. International Journal of Fatigue,2018,113:204-221.

[50] DUNNE F P E. Fatigue crack nucleation:mechanistic modelling across the length scales[J]. Current Opinion in Solid State and Materials Science,2014,18(4):170-179.

[51] SANGID M D. The physics of fatigue crack initiation[J]. International Journal of Fatigue,2013,57:58-72.

[52] SWEENEY C A,VORSTER W,LEEN S B,et al. The role of elastic anisotropy, length scale and crystallographic slip in fatigue crack nucleation[J]. Journal of the Mechanics and Physics of Solids,2013,61(5):1224-1240.[53] SWEENEY C A,O’BRIEN B,DUNNE F P E,et al. Strain-gradient modelling of grain size effects on fatigue of CoCr alloy[J]. Acta Materialia,2014,78:341-353.

[54] HUANG H W,WANG Z B,LU J,et al. Fatigue behaviors of AISI 316L stainless steel with a gradient nanostructured surface layer[J]. Acta Materialia,2015,87:150-160.

[55] LONG J Z,PAN Q S,TAO N R,et al. Improved fatigue resistance of gradient nanograined Cu[J]. Acta Materialia,2019,166:56-66.

[56] ROLAND T,RETRAINT D,LU K,et al. Fatigue life improvement through surface nanostructuring of stainless steel by means of surface mechanical attrition treatment[J]. Scripta Materialia,2006,54(11):1949-1954.

[57] 南晴��,肖俊峰,高斯峰����,等。重型燃氣輪機透平葉片熱障涂層的高溫氧化壽命預測 [J]. 機械工程材料��,2023,47 (11):62-66. NAN Qing,XIAO Junfeng,GAO Sifeng,et al. High temperature oxidation life prediction of thermal barrier coating for heavy gas turbine blade [J]. Materials for Mechanical Engineering,2023,47 (11):62-66.(In Chinese)

[58] LIU H,LEI G H,HUANG H F. Review on synergistic damage effect of irradiation and corrosion on reactor structural alloys[J]. Nuclear Science and Techniques,2024,35(3):57.

[59] 陳操���,韓雷�����,張鈺��,等��。鎳基合金渦輪葉片的服役損傷機理與性能衰減 [J]. 航空材料學報,2021,41 (4):96-108. CHEN Cao,HAN Lei,ZHANG Yu,et al. Service damage mechanism and performance attenuation of nickel-based alloy turbine blades [J]. Journal of Aeronautical Materials,2021,41 (4):96-108.(In Chinese)

[60] 陳學東,范志超,陳凌,等�。三種疲勞蠕變交互作用壽命預測模型的比較及其應用 [J]. 機械工程學報,2007,43 (1):62-68. CHEN Xuedong,FAN Zhichao,CHEN Ling,et al. Comparison among three fatigue-creep interaction life prediction models and their applications [J]. Chinese Journal of Mechanical Engineering,2007,43 (1):62-68.(In Chinese)

[61] 杜藏寶���。火電廠主蒸汽管道的應力分析和壽命評估 [D]. 北京:華北電力大學�,2016:20-56. DU Cangbao. Stress analysis and life assessment of thermal power plant main steam pipe [D]. Beijing:North China Electric Power University,2016:20-56.(In Chinese)

[62] 高寬,鮑文龍�,丁陽俊�����。大型汽輪機組深度調峰時抽汽供熱的經濟性分析 [J]. 熱能動力工程����,2020,35 (9):16-21. GAO Kuan,BAO Wenlong,DING Yangjun. Economical analysis for a large-sized unit of steam extraction under deep regulating load [J]. Journal of Engineering for Thermal Energy and Power,2020,35 (9):16-21.(In Chinese)

[63] 徐洪,祁晶�����。超臨界機組的合金管蒸汽側氧化膜生長與剝落研究進展 [J]. 熱能動力工程,2022,37 (2):1-7. XU Hong,QI Jing. Review on the oxide growth and exfoliation on alloy tube from supercritical power plant [J]. Journal of Engineering for Thermal Energy and Power,2022,37 (2):1-7.(In Chinese)

[64] ZHANG Y C,JIANG W C,TU S T,et al. Creep crack growth behavior analysis of the 9Cr-1Mo steel by a modified creep-damage model[J]. Materials Science and Engineering:A,2017,708:68-76.

[65] FRAN?OIS D,PINEAU A,ZAOUI A. Mechanical behaviour of materials[M]. Dordrecht:Springer Netherlands,1998:19-64.

[66] 張忠政��,鞏建鳴���,姜勇�����,等��。新舊 HP-Nb 爐管焊接后剩余壽命評價 [J]. 南京工業大學學報 (自然科學版),2005,27 (4):32-36. ZHANG Zhongzheng,GONG Jianming,JIANG Yong,et al. Residual life assessment on the reformer tube welded with serviced and new HP-Nb material [J]. Journal of Nanjing University of Technology,2005,27 (4):32-36.(In Chinese)

[67] WANG X W,ZHANG W,NI J Y,et al. Quantitative description between pre-fatigue damage and residual tensile properties of P92 steel[J]. Materials Science and Engineering:A,2019,744:415-425.

[68] MARIAPPAN K,SHANKAR V,SANDHYA R,et al. A comparative evaluation of the effect of low cycle fatigue and creep-fatigue interaction on surface morphology and tensile properties of 316L (N)stainless steel[J]. Metallurgical and Materials Transactions A,2016,47(4):1575-1586.

[69] ZHANG C T,WANG R H,SONG G B. Effects of pre-fatigue damage on mechanical properties of Q690 high-strength steel[J]. Construction and Building Materials,2020,252:118845.

[70] YE D Y. Effect of cyclic straining at elevated-temperature on static mechanical properties, microstructures and fracture behavior of nickel-based superalloy GH4145/SQ[J]. International Journal of Fatigue,2005,27(9):1102-1114.

[71] LIU H,ZHANG Y F. Image-driven structural steel damage condition assessment method using deep learning algorithm[J]. Measurement,2019,133:168-181.

[72] SONG Y X,YU T,CHEN H Y,et al. Understanding the relation between creep-fatigue fracture mechanisms and intergranular dislocation accommodation of a high chromium steel using nanoindentation characterization[J]. International Journal of Fatigue,2022,159:106796.

[73] LERCH B A,JAYARAMAN N,ANTOLOVICH S D. A study of fatigue damage mechanisms in Waspaloy from 25 to 800℃[J]. Materials Science and Engineering,1984,66(2):151-166.

[74] DUMOULIN S,BUSSO E P,O’DOWD N P,et al. A multiscale approach for coupled phenomena in FCC materials at high temperatures[J]. Philosophical Magazine,2003,83(31/32/33/34):3895-3916.

[75] ALEXANDRE F,PIQUES R,DEYBER S,et al. High temperature creep-fatigue crack initiation in 718-DA Ni based superalloy[C]//Fracture Mechanics Beyond 2000. 2000:1-8.

[76] ALSMADI Z Y,MURTY K L. High-temperature effects on creep-fatigue interaction of the alloy 709 austenitic stainless steel[J]. International Journal of Fatigue,2021,143:105987.

[77] DEWA R T,PARK J H,KIM S J,et al. High-temperature creep-fatigue behavior of alloy 617[J]. Metals,2018,8(2):103.

[78] CARROLL L J,CABET C,CARROLL M C,et al. The development of microstructural damage during high temperature creep-fatigue of a nickel alloy[J]. International Journal of Fatigue,2013,47:115-125.

[79] ZHAO Z Z,CHEN X. Effect of cyclic softening and stress relaxation on fatigue behavior of 2.25Cr1Mo0.25V steel under strain-controlled fatigue-creep interaction at 728 K[J]. International Journal of Fatigue,2020,140:105848.

[80] MUKHERJEE S,KUMAR KAR S,SIVAPRASAD S,et al. Creep-fatigue response, failure mode and deformation mechanism of HAYNES 282 Ni based superalloy:effect of dwell position and time[J]. International Journal of Fatigue,2022,159:106820.[81] PETRá? R,POLáK J. Damage mechanism in austenitic steel during high temperature cyclic loading with dwells[J]. International Journal of Fatigue,2018,113:335-344.

[82] PINEAU A,ANTOLOVICH S D. High temperature fatigue of nickel-base superalloys:a review with special emphasis on deformation modes and oxidation[J]. Engineering Failure Analysis,2009,16(8):2668-2697.

[83] ASTM International. Standard test method for creep-fatigue testing:ASTM E2714-13[S]. West Conshohocken:ASTM International,2013:1-15.

[84] 全國鋼標準化技術委員會�����。金屬材料 蠕變 - 疲勞試驗方法:GB/T 38822—2020 [S]. 北京:中國標準出版社,2020:1-20. National Technical Committee for Steel Standardization. Metallic materials—creep-fatigue test method:GB/T 38822—2020 [S]. Beijing:Standards Press of China,2020:1-20.(In Chinese)

[85] PAFFUMI E,NILSSON K F,SZARAZ Z. Experimental and numerical assessment of thermal fatigue in 316 austenitic steel pipes[J]. Engineering Failure Analysis,2015,47:312-327.

[86] SONNTAG N,JüRGENS M,SKROTZKI B,et al. Creep-fatigue of P92 in service-like tests with combined stress-and strain-controlled dwell times[J]. International Journal of Fatigue,2023,168:107381.

[87] DING B,REN W L,ZHONG Y B,et al. Comparison of the creep-fatigue cyclic life saturation effect for three different superalloys[J]. Materials Science and Engineering:A,2022,842:143086.

[88] WANG Q T,YU J T,LI B B,et al. Mechanisms of deformation, damage and life behavior of Inconel 617 alloy during creep-fatigue interaction at 700℃[J]. International Journal of Fatigue,2025,190:108635.

[89] COCKINGS H L,COCKINGS B J,PERKINS K M. On the effect of pre-strain and pre-fatigue on the monotonic behaviour of ultrahigh strength steels[J]. Heliyon,2020,6(7):e04440.

[90] FOURNIER B,SAUZAY M,CA?S C,et al. Creep-fatigue-oxidation interactions in a 9Cr-1Mo martensitic steel:part III:lifetime prediction[J]. International Journal of Fatigue,2008,30(10/11):1797-1812.

[91] NAGODE M,HACK M,FAJDIGA M. Low cycle thermomechanical fatigue:damage operator approach[J]. Fatigue & Fracture of Engineering Materials & Structures,2010,33(3):149-160.

[92] SWANSON G,BILL R. Life prediction and constitutive models for engine hot section anisotropic materials[C]//21st Joint Propulsion Conference. Reston:AIAA,1985:1421.

[93] TAKAHASHI Y. Study on creep-fatigue evaluation procedures for high-chromium steels:part I:test results and life prediction based on measured stress relaxation[J]. International Journal of Pressure Vessels and Piping,2008,85(6):406-422.

[94] SONG X,SHEN J,TENG X F,et al. Thermomechanical fatigue of round tube specimens manufactured by precision directional solidification casting method[J]. Fatigue & Fracture of Engineering Materials & Structures,2023,46(3):924-939.

[95] YANG W J,PANG J C,WANG L,et al. Thermo-mechanical fatigue life prediction based on the simulated component of cylinder head[J]. Engineering Failure Analysis,2022,135:106105.

[96] LI D H,SHANG D G,YIN X,et al. A novel fatigue-oxidation-creep life prediction method under non-proportional loading[J]. Engineering Failure Analysis,2022,131:105805.

[97] WANG R Z,ZHU X M,ZHANG X C,et al. A generalized strain energy density exhaustion model allowing for compressive hold effect[J]. International Journal of Fatigue,2017,104:61-71.

[98] BAUER T,PFLEGER N,BREIDENBACH N,et al. Material aspects of Solar Salt for sensible heat storage[J]. Applied Energy,2013,111:1114-1119.

[99] DE JONG J M,BROERS G H J. A reversible oxygen electrode in an equimolar KNO3-NaNO3 melt saturated with sodium peroxide—II. A voltammetric study[J]. Electrochimica Acta,1976,21(11):893-900.

[100] LI H,YANG X Y,YIN X Z,et al. Effect of chloride impurity on corrosion kinetics of stainless steels in molten solar salt for CSP application:experiments and modeling[J]. Oxidation of Metals,2021,95(3):311-332.

[101] DORCHEH A S,DURHAM R N,GALETZ M C. High temperature corrosion in molten solar salt:the role of chloride impurities[J]. Materials and Corrosion,2017,68(9):943-951.

[102] LI H,WANG X W,FENG X C,et al. On the corrosion cracking of austenitic stainless steel in molten solar salt:experiments and modeling[J]. Solar Energy Materials and Solar Cells,2022,248:111983.[103] JIANG R,SONG Y D,REED P A. Fatigue crack growth mechanisms in powder metallurgy Ni-based superalloys:a review[J]. International Journal of Fatigue,2020,141:105887.

[104] LI H Y,SUN J F,HARDY M C,et al. Effects of microstructure on high temperature dwell fatigue crack growth in a coarse grain PM nickel based superalloy[J]. Acta Materialia,2015,90:355-369.

[105] WU C H,JIANG R,ZHANG L C,et al. Oxidation accelerated dwell fatigue crack growth mechanisms of a coarse grained PM Ni-based superalloy at elevated temperatures[J]. Corrosion Science,2022,209:110702.

[106] CRUCHLEY S,LI H Y,EVANS H E,et al. The role of oxidation damage in fatigue crack initiation of an advanced Ni-based superalloy[J]. International Journal of Fatigue,2015,81:265-274.

[107] 江榮,吳常皓��,萬煜偉,等。渦輪盤合金氧化 - 疲勞裂紋擴展機理和壽命預測研究進展 [J]. 機械工程學報����,2021,57 (16):122-131. JIANG Rong,WU Changhao,WAN Yuwei,et al. Progress on oxidation-fatigue crack propagation mechanisms and life prediction in turbine disc alloys [J]. Journal of Mechanical Engineering,2021,57 (16):122-131.(In Chinese)

[108] JIANG R,REED P A S. Critical Assessment 21:oxygen-assisted fatigue crack propagation in turbine disc superalloys[J]. Materials Science and Technology,2016,32(5):401-406.

[109] JIANG R,WANG Y C,ZHANG L C,et al. Fatigue crack propagation behavior of the grain size transition zone in a dual microstructure turbine disc[J]. International Journal of Fatigue,2023,172:107647.

[110] JIANG R,PROPRENTNER D,CALLISTI M,et al. Role of oxygen in enhanced fatigue cracking in a PM Ni-based superalloy:stress assisted grain boundary oxidation or dynamic embrittlement?[J]. Corrosion Science,2018,139:141-154.

[111] KASHINGA R J,ZHAO L G,SILBERSCHMIDT V V,et al. A diffusion-based approach for modelling crack tip behaviour under fatigue-oxidation conditions[J]. International Journal of Fracture,2018,213(2):157-170.

[112] KARABELA A,ZHAO L G,LIN B,et al. Oxygen diffusion and crack growth for a nickel-based superalloy under fatigue-oxidation conditions[J]. Materials Science and Engineering:A,2013,567:46-57.

[113] GAN L,WU H,ZHONG Z. Fatigue life prediction considering mean stress effect based on random forests and kernel extreme learning machine[J]. International Journal of Fatigue,2022,158:106761.

[114] KISHINO M,MATSUMOTO K,KOBAYASHI Y,et al. Fatigue life prediction of bending polymer films using random forest[J]. International Journal of Fatigue,2023,166:107230.

[115] GAO J J,WANG C J,XU Z L,et al. Gaussian process regression based remaining fatigue life prediction for metallic materials under two-step loading[J]. International Journal of Fatigue,2022,158:106730.

[116] ZHANG X C,GONG J G,XUAN F Z. A deep learning based life prediction method for components under creep, fatigue and creep-fatigue conditions[J]. International Journal of Fatigue,2021,148:106236.

[117] PENG J,YAMAMOTO Y,HAWK J A,et al. Coupling physics in machine learning to predict properties of high-temperatures alloys[J]. NPJ Computational Materials,2020,6:141.

[118] ZHANG X C,GONG J G,XUAN F Z. A physics-informed neural network for creep-fatigue life prediction of components at elevated temperatures[J]. Engineering Fracture Mechanics,2021,258:108130.

[119] WANG Y Q,WAGNER N,RONDINELLI J M. Symbolic regression in materials science[J]. MRS Communications,2019,9(3):793-805.

[120] REN J L,ZHANG L,ZHAO H B,et al. Determination of the fatigue equation for the cement-stabilized cold recycled mixtures with road construction waste materials based on data-driven[J]. International Journal of Fatigue,2022,158:106765.

[121] RAMASSO E,SAXENA A. Performance benchmarking and analysis of prognostic methods for CMAPSS datasets[J]. International Journal of Prognostics and Health Management,2014,5(2):1-15.

[122] LI N P,GEBRAEEL N,LEI Y G,et al. Remaining useful life prediction based on a multi-sensor data fusion model[J]. Reliability Engineering & System Safety,2021,208:107249.

[123] 任子強����,司小勝,胡昌華,等����。融合多傳感器數據的發動機剩余壽命預測方法 [J]. 航空學報�����,2019,40 (12):223312. REN Ziqiang,SI Xiaosheng,HU Changhua,et al. Remaining useful life prediction method for engine combining multi-sensors data [J]. Acta Aeronautica et Astronautica Sinica,2019,40 (12):223312.(In Chinese)

[124] WANG J J,GAO R X,YUAN Z,et al. A joint particle filter and expectation maximization approach to machine condition prognosis[J]. Journal of Intelligent Manufacturing,2019,30(2):605-621.

[125] WANG M M,FENG S Z,INCECIK A,et al. Structural fatigue life prediction considering model uncertainties through a novel digital twin-driven approach[J]. Computer Methods in Applied Mechanics and Engineering,2022,391:114512.

[126] 付洋����,曹宏瑞,郜偉強,等。數字孿生驅動的航空發動機渦輪盤剩余壽命預測 [J]. 機械工程學報,2021,57 (22):106-113. FU Yang,CAO Hongrui,GAO Weiqiang,et al. Digital twin driven remaining useful life prediction for aero-engine turbine discs [J]. Journal of Mechanical Engineering,2021,57 (22):106-113.(In Chinese)

[127] HE J J,SANDSTR?M R. Creep rupture prediction using constrained neural networks with error estimates[J]. Materials at High Temperatures,2022,39(3):239-251.

[128] HE J J,SANDSTR?M R,ZHANG J. Evaluating creep rupture life in austenitic and martensitic steels with soft-constrained machine learning[J]. Journal of Materials Research and Technology,2023,27:5165-5176.

[129] HE J J,SANDSTR?M R,ZHANG J,et al. Application of soft constrained machine learning algorithms for creep rupture prediction of an austenitic heat resistant steel Sanicro 25[J]. Journal of Materials Research and Technology,2023,22:923-937.

[130] HE J J,SANDSTR?M R,ZHANG J,et al. The role of strength distributions for premature creep failure[J]. Journal of Materials Research and Technology,2023,25:3444-3457.

[131] SANDSTR?M R,HE J J. Error estimates in extrapolation of creep rupture data and its application to an austenitic stainless steel[J]. Materials at High Temperatures,2022,39(2):181-191.

[132] HE J J,SANDSTR?M R,Lü S R,et al. Predicting grain boundary sliding in metallic materials[J]. Acta Materialia,2025,286:120718.

[133] ZHOU K,SUN X Y,SHI S W,et al. Machine learning-based genetic feature identification and fatigue life prediction[J]. Fatigue & Fracture of Engineering Materials & Structures,2021,44(9):2524-2537.

[134] ZHOU T G,SUN X Y,CHEN X. A multiaxial low-cycle fatigue prediction method under irregular loading by ANN model with knowledge-based features[J]. International Journal of Fatigue,2023,176:107868.

[135] SUN X Y,ZHOU T G,SONG K,et al. An image recognition based multiaxial low-cycle fatigue life prediction method with CNN model[J]. International Journal of Fatigue,2023,167:107324.

[136] ZHOU T G,SUN X Y,YU Z,et al. A generalization ability-enhanced image recognition based multiaxial fatigue life prediction method for complex loading conditions[J]. Engineering Fracture Mechanics,2024,295:109802.

[137] ZHOU T G,SUN X Y,CHEN X. A physics-guided modelling method of artificial neural network for multiaxial fatigue life prediction under irregular loading[J]. Philosophical Transactions Series A,Mathematical, Physical,and Engineering Sciences,2023,381(2260):20220392.

[138] LIAO H Y,PAN J,SU X H,et al. A path-dependent adaptive physics-informed neural network for multiaxial fatigue life prediction[J]. International Journal of Fatigue,2025,193:108799.

[139] CAO W W,SUN X Y,LI Y J,et al. Multiaxial damage parameter evaluation by neural network-based symbolic regression[J]. Engineering Fracture Mechanics,2025,315:110809.

[140] SUN X Y,ZHOU K,SHI S W,et al. A new cyclical generative adversarial network based data augmentation method for multiaxial fatigue life prediction[J]. International Journal of Fatigue,2022,162:106996.

[141] YU W Q,SUN X Y,YU Z,et al. Controllable data augmentation and application of multiaxial fatigue experiments by fatigue conditional generative adversative network model[J/OL]. International Journal of Fatigue,2026,202:109216. https://doi.org/10.1016/j.ijfatigue.2025.109216.

[142] GU H H,WANG R Z,TANG M J,et al. Creep-fatigue reliability assessment for high-temperature components fusing on-line monitoring data and physics-of-failure by engineering damage mechanics approach[J]. International Journal of Fatigue,2023,169:107481.

[143] 張顯程�����,谷行行�����,劉宇,等�����?����;诠こ虛p傷理論的高溫裝備可靠性評估與運維管理 [J]. 機械工程學報�����,2024,60 (13):154-172. ZHANG Xiancheng,GU Hanghang,LIU Yu,et al. Engineering damage theory-based reliability assessment and management of high-temperature equipment [J]. Journal of Mechanical Engineering,2024,60 (13):154-172.(In Chinese)

[144] HOANG V N,PHAM T,HO D,et al. Robust multiscale design of incompressible multi-materials under loading uncertainties[J]. Engineering with Computers,2022,38(1):875-890.

[145] WANG R Z,GU H H,LIU Y,et al. Surrogate-modeling-assisted creep-fatigue reliability assessment in a low-pressure turbine disc considering multi-source uncertainty[J]. Reliability Engineering & System Safety,2023,240:109550.

[146] LI X Q,SONG L K,BAI G C. Recent advances in reliability analysis of aeroengine rotor system:a review[J]. International Journal of Structural Integrity,2022,13(1):1-29.

[147] WANG X X,YANG J,CHEN H F,et al. Physics-based probabilistic assessment of creep-fatigue failure for pressurized components[J]. International Journal of Mechanical Sciences,2023,250:108314.

[148] TANG Y Z,ZHANG X C,GU H H,et al. CFre:an ABAQUS plugin for creep-fatigue reliability assessment considering multiple uncertainty sources[J]. SoftwareX,2024,28:101958.

(注,原文標題:高溫機械強度若干前沿探索與展望)

相關鏈接