近年來���,固定金剛石線在光伏硅晶切片加工領域獲得廣泛應用���。與傳統松散磨料線鋸相比���,該技術通過復合鍍層[1-2]���、樹脂結合劑[3-4]或釬焊工藝[5-6]將金剛石磨料固結于鋼絲基體表面[7]�,在加工效率�、切割精度、切縫損失控制、環保性等方面均展現出突破性提升[8]�。其應用范圍已從硅晶體切割[9-14]拓展至SiC晶體[15-18]�、磷酸二氫鉀(KDP)晶體[19]��、藍寶石[20-22]及光學玻璃[23]等硬脆材料加工領域���。

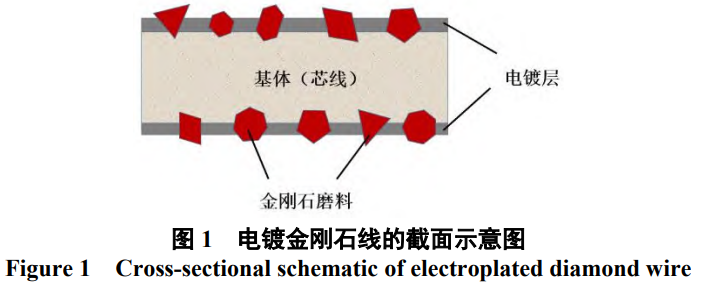

根據生產工藝�����,固定金剛石線可分為電鍍金剛石線(見圖1)、樹脂金剛石線和釬焊金剛石線。樹脂金剛石線成本較低�,但其應用受限于結合劑的熱穩定性和耐磨性[24]�����;釬焊金剛石雖能實現較高的結合強度,但高溫工藝對芯線力學性能的影響極為不利[25],因此更適用于大直徑線材���。相比之下,電鍍金剛石線憑借其優異的界面結合強度、耐磨性和工藝適應性���,已成為當前行業發展的重點方向[26]。其制備工藝主要包括預鍍、復合電鍍和加厚鍍3個關鍵工序���,其中復合電鍍直接決定了金剛石磨料的固結均勻性和鍍層性能,

而電鍍液體系則是該工藝的核心要素。

在復合電鍍工藝中��,基質鍍層的選擇及其性能直接影響金剛石線的加工效果���,目前以Ni����、Cr為基底的復合鍍層占據主導地位[27]。其中,Ni基復合鍍層憑借其高硬度(240~500HV)�����、穩定的化學性能及成熟的工藝體系��,已發展成為電鍍金剛石線的主流耐磨鍍層[28]�。相較而言�����,Cr基鍍層雖然具有更高的硬度和耐磨性����,但其傳統制備工藝依賴含劇毒六價鉻的電鍍液���,存在嚴重的環境風險及工藝限制���。盡管近年來針對六價鉻電鍍替代工藝的研究取得了一定進展���,但在電鍍金剛石線制造領域仍缺乏系統性研究報道[29]�。因此,本文將重點探討電鍍金剛石線中Ni基鍍液的研究進展,探討優化鍍液配方與工藝參數對鍍層性能提升�����、生產成本降低及環保性增強的影響�,并引入跨領域鍍層技術案例以供借鑒,以期為電鍍金剛石線的未來發展提供理論參考和技術借鑒��。

1���、鎳基電鍍金剛石線鍍液

鎳基電鍍液主要由主鹽����、配位劑���、導電鹽��、緩沖劑及添加劑組成[30]�。主鹽作為金屬離子源�,提供電沉積所需鎳離子;配位劑能夠與金屬離子形成穩定絡合物���,調節沉積電位以實現合金共沉積;導電鹽通過提高鍍液電導率促進金屬離子遷移����;緩沖劑能夠維持鍍液pH穩定�,避免因pH波動影響鍍層性能和和沉積速率��。根據主鹽種類�,目前鎳基電鍍液主要分為氯化物型�����、硫酸鹽型和氨基磺酸鹽型[31]����。

1.1氯化物體系

氯化物型電鍍液是以金屬氯化物為主鹽的電鍍液體系���,憑借其高導電性和快速沉積特性��,在電鍍金剛石線制造領域獲得廣泛應用�。日本學者Chiba等[32]的研究表明�,以高濃度氯化鎳為主鹽的氯化物鍍液具有優異的陽極活化能力,其工作電流密度最高可達44.7kA/m2��,顯著高于其他體系����,能夠實現金剛石顆粒的高效包覆與快速沉積����。

然而,氯化物型電鍍液所得鎳基鍍層存在明顯的內應力集中現象�����,導致鍍層與芯線的界面結合強度不足[32-33]。鍍層在彎曲過程中容易產生裂紋甚至剝落��,限制了其在動態彎曲工況線鋸中的應用�。針對這一問題,可通過優化添加劑配方�、改進工藝參數等手段加以解決[34]����。在添加劑研究方面�,盡管不同鍍液體系存在差異,但跨體系的技術思路具有參考價值�。有學者在電鍍金剛石切割線用氨基磺酸鎳液中添加8~12mL/L香豆素作為應力消除劑[35]�����。該應力消除劑可通過調控鍍層沉積過程,能有效降低鍍層內應力并提高韌性����,進而增強鍍層與芯線的結合強度���。在工藝參數優化層面����,Kolle等[36]的研究表明�,通過調整脈沖電源的頻率和電流密度可以最大限度地降低鍍層的殘余應力,而無需另外加入添加劑���。

1.2硫酸鹽體系

硫酸鹽鍍液體系具有成本低����、化學性能穩定及鍍層內應力小等優勢[28]。研究表明[37],電鍍液成分濃度�、電流密度�����、金剛石質量濃度、上砂時間及加厚時間等工藝參數對顆粒嵌入效率與鍍層均勻性具有決定性作用。

呂世強等人[38-39]以直徑120μm的琴鋼絲為基體����,15μm金剛石顆粒作磨料���,采用懸浮法上砂工藝制備金剛石線����。所用鍍液組成為:利硫酸鎳250g/L��,氯化鎳30g/L����,硼酸30g/L�,十二烷基硫酸鈉0.03g/L,1,4?丁炔二醇0.8g/L��。掃描電鏡(SEM)分析發現��,當金剛石顆粒質量濃度為60~70g/L時����,電鍍金剛石線表面砂量分布較均勻�,但密度低�,切割效率不高;金剛石顆粒質量濃度為80g/L時上砂量顯著提高����,并且分布均勻��;金剛石顆粒質量濃度為90g/L時,線鋸表面出現金剛石堆積現象�,顆粒的把持力及線鋸的使用壽命明顯降低����。張景濤[40]以直徑0.18mm的鍍銅高碳鋼絲為基體���,以粒徑W30-40的金剛石顆粒為瓦特體系的磨料�,研究了不同參數對線鋸上金剛石顆粒分布的影響,得到較優的上砂工藝參數為:電流密度4A/dm2��,攪拌速率200r/min,上砂時間2min���,鍍鎳金剛石質量濃度30g/L。在較優條件下所得電鍍金剛石線的抗拉強度��、柔韌性和鍍層結合強度均滿足要求���,將其用于藍寶石切割時�,切片表面平整,無崩碎現象��。

高偉等[41]以直徑0.3mm高碳鋼絲為基體��,M20/30至M22/36金剛石微粉為磨料���,通過硫酸鹽鍍液和懸浮上砂法制備金剛石線��,發現隨上砂電流密度、時間、攪拌速率或金剛石微粉濃度增大,電鍍金剛石線表面的金剛石微粉沉積量先增加后趨于平穩���。較佳的上砂工藝參數為:電流密度5A/dm2�����,時間4min�,攪拌速度200r/min��,金剛石質量濃度30g/L��。

杭衛明等[42]以直徑0.12mm鍍銅鋼絲為基體,采用8~13μm粒徑的鍍鎳金剛石為磨粒��,在由硫酸鎳250g/L��、氯化鎳30g/L��、硼酸35g/L和1,4?丁炔二醇組成的鍍液中開展懸浮法電鍍實驗。SEM觀察與電化學測試發現����,在金剛石質量濃度30g/L��、溫度45℃的條件下,電流密度為4~5A/dm2時����,鍍層中金剛石分布均勻且結合力強�,高于5A/dm2后���,則因析氫劇烈�,導致鍍層產生凹坑等缺陷;上砂時間為5~7min時���,磨粒出刃高度最優,少于3min則鍍層表面磨粒密度不足��,上砂9min則磨粒埋入過深���。在電流密度4~5A/dm2下上砂5~7min所得電鍍金剛石線兼具高磨粒密度與適宜的出刃形態��。

卜麗麗[43]以直徑115μm鍍黃銅鋼絲為基體,粒徑15~20μm鍍鎳磷金剛石為磨粒,運用硫酸鹽體系鍍液制備電鍍金剛石線�����,研究了在較優工藝條件下不同添加劑對上砂效果的影響�。結果表明,PPS(丙烷磺酸吡啶嗡鹽)可有效抑制金剛石微粒團聚,但濃度過高會阻礙共沉積;CTAB(十六烷基三甲基溴化銨)既能分散微粒又不會影響鍍層結合力��;CTAB與PPS協同作用可顯著提升上砂效率和分布均勻性����;糖精兼具消除內應力和細化晶粒的雙重功效,使鍍層更致密平整。較優的添加劑組合為:PPS150mg/L���,CTAB100mg/L,糖精0.7g/L。制備的線鋸金剛石分布均勻��、線徑偏差小�����,鍍層結合緊密���,磨粒把持力高���,滿足實際切割需求�����。

Dai等[44]研究了硫酸鹽鍍液中1,4?丁二醇質量濃度對電鍍金剛石線性能的影響���。實驗發現����,1,4?丁二醇質量濃度為0.3g/L時��,鍍層與基體結合最緊密,硬度最高達427MPa,用于切割玻璃時磨損量最低�。該研究表明通過優化鍍液添加劑用量可顯著提升線鋸的耐磨性和使用壽命���,為光伏行業電鍍金剛石線性能優化提供了重要依據��。

張遼遠等[37]以直徑5mm的45鋼為基體制備電鍍金剛石線,通過單因素實驗研究不同因素對沉積速率、金剛石微粉含量和埋入深度�����、結合力的影響��,得到較佳的工藝為:鎳鹽質量濃度為200g/L��,pH4.5~5.0,電流密度2~3A/dm2����,溫度40~50°C�����,攪拌時間2~3min。在該條件下所得電鍍金剛石線經400°C保溫1h再水冷后不掉皮,錘擊時金剛石微粒不脫落���,能夠在超聲波和交變載荷條件下穩定工作。

高偉等[45]采用直徑0.3mm琴鋼絲為基體,以38μm粒徑的金剛石為磨料�����,通過瓦特型鍍液和埋砂法制備電鍍金剛石線鋸�。結果表明,預鍍電流密度過低會導致鍍層結晶粗糙且易彎曲龜裂,過高則會引發鍍層剝離��;上砂電流密度過低會使鍍層結晶粗糙并產生較多裂紋�,過高則會導致鍍層燒焦����;上砂時間過長會導致金剛石密度過大,出刃高度不均及鋸絲直徑增大�����,同時因鎳含量較低而削弱把持力�����;加厚鍍時間過短會使顆粒埋入過淺易脫落��,過長則使顆粒深埋,切割能力下降�。較佳的工藝條件為:鍍液溫度35℃�、pH4.5�����,預鍍1.5A/dm2×10min�����,上砂鍍2.0A/dm2×20min,加厚鍍1.5A/dm2×1.2h���,電鍍后200℃熱處理2h�。該條件下所得線鋸鍍層結合力良好���,金剛石顆粒分布均勻且埋入深度適中��。

綜上所述�����,通過調整硫酸鹽體系鍍液成分和工藝參數及對金剛石表面進行金屬化處理��,可顯著改善顆粒分布均勻性和鍍層結合強度����。然而�,目前對于鍍液成分、工藝參數與鍍層性能之間關系的研究仍有待深入�����。

1.3氨基磺酸鹽鍍液

氨基磺酸鹽鍍液具有主鹽溶解度高�、鍍層內應力低和結合力好等優點[46]。李雙紅等[46-48]以60μm高碳鋼絲為基體���,8~10μm的鍍鎳金剛石為磨粒,采用氨基磺酸鎳鍍液體系制備電鍍金剛石線�,優化了預鍍����、上砂及加厚的工藝參數�����。在較優工藝條件下制備的電鍍金剛石線表面光滑且粗糙度低�����,可用于切割多晶硅片時。

馬澤賢等[49]采用氨基磺酸鎳鍍液在60μm超細絲上進行金剛石復合電鍍�,通過正交試驗研究了上砂工藝參數對金剛石線鋸性能的影響��。結果表明,添加劑體積分數是影響脆斷次數�、上砂量及堆積直徑的關鍵因素,上砂量及堆積直徑與線鋸脆性呈正相關,它們都顯著影響金剛石線鋸的使用壽命。當添加劑體積分數為0.03~0.04mL/L����、金剛石質量濃度為6g/L時����,在電流密度4A/dm2���、攪拌速率60r/min�����、溫度55℃及磁感應強度16mT條件下�,所得線鋸上砂量足�、堆積直徑小、脆性低。

李靖華[50]以直徑為280μm的鋼絲作為基體�,圍繞電鍍金剛石線鋸預鍍���、上砂裝置及工藝開展實驗研究�����。結果表明,氨基磺酸鎳濃度為450g/L、電流密度為3~9A/dm2時可預鍍得到平整致密的鍍層;采用陰極旋轉式裝置上砂的較佳工藝參數為:化學鍍鎳金剛石微粉裝載量17g/L��,電流密度4A/dm2��,溫度45℃���,時間15s���;采用掃砂管式裝置上砂的較佳工藝參數為:化學鍍鎳金剛石微粉裝載量15g/L����,電流密度3A/dm�����,溫度45℃���,時間15s��;此外,采用電鍍鎳金剛石微粉作為磨粒時上砂更快,但團聚加重。

黃修康[51]基于氨基磺酸鎳鍍液體系復合電鍍工藝,采用直徑0.27mm鍍銅高碳鋼絲為基體,W30-40金剛石微粒為磨料制備了電鍍金剛石線�����。當陰極電流密度為25A/dm2時��,鍍層兼具低應力與高結合力特性��,金剛石埋入率及單位面積顆粒數達到最優平衡,滿足光伏晶硅方錠切割需求。

代曉南等[52]通過對金剛石微粉化學鍍鎳與鋼絲基體磁化優化上砂工藝���,所用鍍液配方為:氨基磺酸鎳300~500g/L,六水合硫酸鈷15~30g/L、氯化鎳20~30g/L,硼酸30~40g/L�,糖精適量�����。結果表明:基體磁感應強度、金剛石質量濃度及上砂時間顯著影響線鋸的制備效率及耐用度��。較佳的上砂工藝參數為:

電流密度5A/dm2�����,磁感應強度0.6mT��,金剛石濃度15g/L����,上砂時間30s,溫度45℃�����。該工藝使上砂時間大幅減少�����,線鋸制備效率提升81%�����,同時保持優異的耐用性。磁化基體工藝在電流密度5A/dm2���,磁感應強度0.6mT,金剛石質量濃度15g/L����,溫度45℃����,上砂時間30s���。該工藝使上砂時間較傳統工藝縮短95%����,線鋸制備效率提升81%,同時保持優異的耐用性�。

氨基磺酸鎳體系鍍液因其鍍液成分簡單��、主鹽溶解度大��、沉積速率高���、鍍層內應力低等優勢���,在電鍍金剛石線領域展現出良好的應用前景�����。然而����,為進一步提高鍍層性能和電鍍金剛石線的綜合性能���,仍需持續深入研究鍍液中各成分的協同作用機制��,如何平衡高沉積速率與鍍層性能�、降低原料成本等問題也亟待解決�,未來可著力開發新型復合添加劑體系。

2���、鎳合金基電鍍金剛石線鍍液

除了鎳基電鍍金剛石線外,以鎳合金為基質的電鍍金剛石線也備受關注�。Huang等[29]通過電鍍技術在碳鋼基體上制備Cr–C–Ni–金剛石復合磨棒���,主要包括3步:預鍍Ni底層���、復合電鍍Ni–金剛石���、三價鉻電鍍Cr–C強化層�����。經500℃退火處理30min后����,Cr–C層硬度顯著提高,磨削長度達1320mm,證實退火強化的Cr–C層可作為金剛石工具的理想強化相����。他們還采用Ni–B合金作為強化層制備得到電鍍鍍Ni–B–金剛石工具��,結果表明金剛石覆蓋率為80%、Ni底層厚度為90μm時可實現最佳的磨削性能,但Ni–B合金與基體界面易開裂[53]�����。

李錚[54]采用鎢絲為基線��,采用氨基磺酸鹽鍍液體系電鍍得到Ni–Co基金剛石線���。結果表明�,鍍液中氨基磺酸鈷的質量濃度不得高于30g/L���,過量將引發內應力而導致龜裂�。

王振豪[55]在氨基磺酸鎳鍍液中添加30g/LCoSO4,以110μm鍍銅鋼絲為基體���,通過懸浮法制備電鍍金剛石線。在較佳工藝條件(CoSO4質量濃度30g/L,金剛石質量濃度6g/L,電流密度3A/dm2��,時間150s)下上砂時�,所得線鋸表面鍍層致密,磨粒分布均勻,線徑適中�����,與未加CoSO4時相比�����,上砂效率提升18%,鍍層顯微硬度和耐蝕性比純鎳層分別提高25%和30%���。

代曉南[56]采用直徑為0.25mm的琴鋼絲為基線,電鍍得到以Ni–Co為基質的金剛石線�。研究了硫酸鈷�、糖精和1,4?丁炔二醇對電鍍金剛石線顯微硬度和抗拉強度的影響�����,發現硫酸鈷在提升硬度的同時還能抑制裂紋擴展�����,糖精能夠細化晶粒和較小拉應力�����,1,4?丁炔二醇可細化晶粒并增強鍍層耐磨性。較優的鍍液組成為:氨基磺酸鎳450g/L��,氯化鎳15g/L���,硫酸鈷10g/L��,硼酸35g/L���,1,4?丁炔二醇0.1g/L�,糖精1g/L����,十二烷基硫酸鈉0.1g/L�。

目前關于鎳合金基電鍍金剛石線的研究相對較少且深度不足,未來需要加強該領域的探索�,通過優化合金成分和改進制備工藝�����,充分挖掘鎳合金基鍍液在提升金剛石線性能方面的潛力。

3���、其他領域鍍層技術的應用與借鑒

當前研究聚焦于電鍍金剛石線專用鍍液,但其他工業領域的鍍層技術也可為電鍍金剛石線鍍液開發和線鋸的性能提升提供重要借鑒�����。

黃志偉等[57]以Ni–Co為基質��、表面金屬化金剛石為第二相�����,采用脈沖電沉積技術制備Ni–Co–金剛石復合工具,主要步驟為預鍍�����、植砂����、卸砂和加厚鍍。通過對金剛石表面金屬化處理可使胎體與顆粒界面以化學鍵結合��,與未金屬化金剛石工具相比�,金屬化金剛石工具對花崗巖材料的去除體積提高了57.7%。孫仲鳴等[58]通過硫酸鹽鍍液電鍍制備了意義Ni–Fe合金為胎體材料的電鍍金剛石鉆頭��,通過調整鍍液成分和工藝參數制備了兼具高硬度與優異耐磨性的鍍層�。室內實鉆試驗表明,該鉆頭在8?9級正長花崗巖中的平均機械鉆速達1.87m/h���,平均使用壽命為45.9m��,展現出優異的鉆進性能���。

添加劑在改善鍍液分散性與鍍層性能中發揮重要的作用����。郭文曉等[59]在氨基磺酸鎳鍍液中添加三元復合添加劑──全氟環氧烷基類非離子表面活性劑���、雙十二烷基二甲基氯化銨�����、乙二胺四乙酸�,使Ni–金剛石復合鍍層的金剛石分布均勻性與結合強度顯著提升��,孔隙率降低��。趙堯敏等[60]在氨基磺酸鎳鍍液中添加二苯磺酰亞胺(BBI)���、烯丙基磺酸鈉(SAS)��、丙炔磺酸鈉(PS)、羥烷基磺酸鈉(SSO3)和1?(3?磺丙基)吡啶內鹽(PPS-OH)作為組合添加劑���,將鍍液分散能力從21.43%提升至58.29%,深鍍能力從40.0%升至53.5%���。

Liu等[61]采用雙脈沖電源制備Ni-納米金剛石復合鍍層,其顯微硬度比直流電鍍層高11.5%�,表面粗糙度低22%��。Zhang等[62]采用氨基磺酸體系,通過陰極旋轉電鍍裝置制備了Ni–W–金剛石超薄刀片�。切削測試表明�����,與傳統Ni–金剛石刀片相比��,該刀片的崩邊尺寸減小30.6%�,徑向磨損降低31.6%�,加工精度提升47.9%。

跨領域鍍層技術可為電鍍金剛石線鍍液的開發提供重要借鑒��。從鍍液體系選擇��、添加劑篩選到工藝優化等多個方面���,不同領域的研究成果都帶來了新的思路�����。例如,金剛石表面金屬化處理可提升結合力,篩選高效添加劑能夠改善顆粒分散性和均勻性等����。這種技術融合不僅有助于打破單一領域的研究局限��,促進電鍍金剛石線鍍液技術的創新發展,未來應加強跨領域的合作與研究,加速技術融合與突破�����。

4�、結語

綜合來看,電鍍金剛石線用鍍液的研究涵蓋了多種體系,在提高鍍層與金剛石顆粒結合力��、改善金剛石顆粒分布均勻性�、優化鍍層性能等方面取得了一定進展。然而��,目前仍存在諸多問題�,如部分鍍液體系的鍍層應力問題、不同鍍液成分和工藝參數的協同優化還不夠完善等��。未來的研究需要在深入理解鍍液成分��、工藝參數與鍍層性能內在關系的基礎上,加強多學科融合��,開發新型鍍液體系或優化現有體系����,以推動電鍍金剛石線鍍液技術不斷進步,滿足日益增長的工業應用需求��。

參考文獻:

[1] SU S Y, ZANG J B, ZHOU Y K, et al.Efficient manufacture of high-performance electroplated diamond wires utilizing Cr-coated diamond micro-powder

[J].Materials Science in Semiconductor Processing, 2024, 179: 108511.

[2] SU S Y, WANG Y, ZHOU Y K, et al.Preparation of the Ni/Ti-coated diamond micro-powder for electroplated diamond wire saws using vacuum slow

evaporation technology combined with the palladium-free electroless plating [J].Sustainable Materials and Technologies, 2024, 39: e00869.

[3] LUO F R, REN Y H, CHEN G Y, et al.Effect of surface topography of fiber laser dressed resin-bond diamond wheel on its grinding performance [J].The

International Journal of Advanced Manufacturing Technology, 2023, 127: 3427-3440.

[4] KHOSRAVI J, AZARHOUSHANG B, ZAHEDI A, et al.Influence of wire electrical discharge conditioning on the grinding performance of metal-bonded

diamond grinding tools [J].Wear, 2023, 532-533: 205080.

[5] CUI B, YAN P P, DU Q B, et al.Comparative analysis of the brazing mechanism and wear characteristics of brazed diamond abrasive with Zr-alloyed Cubased

filler metals [J].Diamond and Related Materials, 2024, 141: 110708.

[6] JIN T, ZHANG C X, ZHONG S J, et al.Comparative study on induction brazing of diamond with rare earth Nd-doped crystalline and amorphous Ni-basedfiller alloy [J].Journal of Materials Research and Technology, 2024, 28: 1084-1093.

[7] PENG C W L, LI G Z, ZHANG X C, et al.Process parameters analysis in diamond wire saw cutting NdFeB magnet [J].Materials, 2025, 18 (5): 1173.

[8] LI A S, WANG H Y, HU S C, et al.A systematic review of modeling and simulation for precision diamond wire sawing of monocrystalline silicon [J].

Micromachines, 2024, 15 (8): 1041.

[9] WANG, Y F, XI, F S, WEI, K X, et al.Bridging efficiency and scalability: a systematic evaluation of diamond wire sawn silicon wafer texturing

technologies for high-performance photovoltaics [J].Applied Energy, 2025, 386: 125591.

[10] MESSELE SEFENE E, CHEN C C A, YANG J W.Sustainable assessment of diamond wire sawing for monocrystalline silicon wafers: Conventional and

electrophoretic cooling strategies [J].Manufacturing Letters, 2025, 43: 46-50.

[11] 黃虎一雄, 李杰, 章金兵, 等.金剛石線切割單晶硅制絨研究進展[J].電源技術, 2025, 49 (1): 92-98.

HUANG H Y X, LI J, ZHANG J B, et al.Research progress on diamond wire cutting of monocrystalline silicon texturing [J].Power Technology, 2025,

49 (1): 92-98.

[12] 王艷, 何順, 陳奕璋, 等.超聲空化輔助金剛石線鋸切割單晶硅機理分析與試驗驗證[J].機械工程學報, 2024, 60 (9): 114-126.

WANG Y, HE S, CHEN Y Z, et al.Mechanism Analysis and Experimental Verification of Ultrasonic Cavitation-Assisted Diamond Wire Saw Cutting of

Monocrystalline Silicon [J].Journal of Mechanical Engineering, 2024, 60 (9): 114-126.

[13] ZHANG J G, LI X H, FU Y F, et al.Improved machinability of single crystal silicon by applying in-situ laser-vibration hybrid assisted diamond cutting

[J].Journal of Materials Processing Technology, 2024, 326: 118343.

[14] KE J Y, FU Y F, LIU C L, et al.Investigation on system design methodology and cutting force optimization in laser-assisted diamond machining of singlecrystal

silicon [J].Journal of Manufacturing Processes, 2024, 115: 1-17.

[15] BAN X X, ZHU J H, SUN G N, et al.Molecular simulation of ultrasonic assisted diamond grit scratching 4H-SiC single-crystal [J].Tribology International,

2024, 192: 109330.

[16] LI M, MU D K, WU Y Q, et al.Influence of diamond abrasives on material removal of single crystal SiC in mechanical dicing [J].Journal of Materials

Processing Technology, 2024, 327: 118390.

[17] LI H H, GAO Y F, CHENG D M, et al.Modeling and experimental investigation on sawing force in ultrasonic vibration-assisted diamond wire sawing

mono-Si considering material removal mode [J].The International Journal of Advanced Manufacturing Technology, 2025, 138 (1): 471-489.

[18] SEFENE E M, CHEN C C A, WANG S H M.Determination of sawing temperature in multi-diamond wire sawing of mono-crystalline silicon carbide [J].

Journal of Manufacturing Science and Technology, 2025, 60 (1): 38-55.

[19] GUO J, YANG Z, YU X W, et al.A novel slurry for atomic-scale polishing of potassium dihydrogen phosphate crystals [J].Journal of Manufacturing

Science and Engineering, 2024, 146 (10): 101008.

[20] LIN J Q, YAN Q S, FANG W S, et al.Lapping performance of agglomerated diamond abrasives and analysis of sapphire processing process [J].Precision

Engineering, 2024, 89: 317-327.

[21] ZHU Z F, GAO Y F, SHI Z Y.Relationship between surface roughness and subsurface crack damage depth of sapphire crystals cut by diamond wire saw

based on slicing experiments [J].International Journal of Advanced Manufacturing Technology, 2024, 134 (9): 5907-5916.

[22] LIU Y H, CHENG D M, LI G Z, et al.Analysis of wafer warpage in diamond wire saw slicing sapphire crystal [J].Applied Sciences, 2024, 14 (14): 7667.

[23] XING Y T, XUE C X, LIU Y, et al.Freeform surfaces manufacturing of optical glass by ultrasonic vibration-assisted slow tool servo turning [J].Journal

of Materials Processing Technology, 2024, 324: 118271.

[24] CHENG D M, GAO Y F.Fracture probability of PV mono-Si wafers in diamond wire slicing due to coupling of capillary adhesion bending stress and

sawing stress [J].Materials Science in Semiconductor Processing, 2024, 169: 107880.

[25] LI S C, YAN H J, XIAO G, et al.Crack characteristics of pulsed laser brazed diamond grinding wheel [J].Optics and Laser Technology,2025, 181: 111830.

[26] YANG Z X, HUANG H, LIAO X J, et al.Wire bow in situ measurement for monitoring the evolution of sawing capability of diamond wire saw during

slicing sapphire [J].Materials, 2024, 17: 2134.

[27] 李世平, 李玲.添加納米顆粒對復合鍍層性能的影響[J].材料導報, 2006, (S1): 75-78.

LI S P, LI L.Influence of adding nanoparticles on the performance of composite coatings [J].Materials Review, 2006, (S1): 75-78.

[28] 顏小童.電鍍金剛石線鋸的快速制備及其性能研究[D].南京: 南京航空航天大學, 2017.

YAN X T.Rapid preparation and performance study of electroplated diamond wire saw [D].Nanjing: Nanjing University of Aeronautics and Astronautics,

2017.

[29] HUANG C A, SHEN C H, YANG S W, et al.Fabrication and evaluation of electroplated diamond grinding rods strengthened with Cr–C deposit [J].The

International Journal of Advanced Manufacturing Technology, 2020, 110 (11): 2541-2550.

[30] GAO M Y, PEI Z L, SONG G H, et al.Wear resistance of electro-brush plated Ni/diamond nanocomposite coatings [J].Diamond and Related Materials,

2025, 153: 111992.

[31] 王亮亮.光伏行業專用電鍍金剛石線鋸的研制[D].鄭州: 中原工學院, 2012.

WANG L L.Development of electroplated diamond wire saw for photovoltaic industry [D].Zhengzhou: Zhongyuan University of Technology, 2012.

[32] CHIBA Y, TANI Y, ENOMOTO T, et al.Annals of the CIRP [J].2003, 52 (1): 281-284.

[33] 曹連靜, 孫玉利, 左敦穩, 等.金剛石線鋸的復合電鍍工藝研究進展[J].金剛石與磨料磨具工程, 2013, 33 (1): 53-59+64.

CAO L J, SUN Y L, ZUO D W, et al.Research progress on composite electroplating process of diamond wire saw [J].Diamond Abrasives Engineering,

2013, 33 (1): 53-59+64.

[34] 牛昊, 金洙吉, 沈煜, 等.用于金剛石摩擦化學拋光的 Ni–W 合金盤制備[J].金剛石與磨料磨具工程, 2024, 44 (1): 39-49.

NIU H, KIM C J, SHEN Y, et al.Preparation of Ni–W alloy disc for diamond frictional chemical polishing [J].Diamond Abrasives and Abrasive Tools

Engineering, 2024, 44 (1): 39-49.

[35] 信豐崇輝科技有限公司.一種金剛石切割線用電鍍溶液及其制備方法: CN202010622933.X [P].2020-08-28.

ZHENG J G, LUO X P.A plating solution for diamond cutting wire and its preparation method: CN111593374A [P].2020-08-28.

[36] KOLLE M K, SHAJAHAN S, BASU A.Effect of electrodeposition current and pulse parameter on surface mechanical and electrochemical behavior ofNi-W alloy coatings [J].Metallurgical and Materials Transactions A, 2020, 51: 3721-3731.

[37] 張遼遠, 姜洪濤.電鍍金剛石工藝的研宄[J].沈陽工業學院學報, 2002, 21 (2): 43-46.

ZHANG L Y, JIANG H T.Research on the electroplating process of diamond [J].Journal of Shenyang Institute of Technology, 2002, 21 (2): 43-46.

[38] 呂世強.電鍍金剛石線鋸的實驗研究[D].青島: 中國海洋大學, 2012.

LYU S Q.Experimental study on electroplated diamond wire saw [D].Qingdao: Ocean University of China, 2012.

[39] 呂世強, 胡仰棟, 伍聯營.懸浮法制造電鍍金剛石線鋸的研究[J].工具技術, 2012, 46 (5): 24-27.

LYU S Q, HU Y D, WU L Y.Study on manufacturing of electroplated diamond wire saw by suspension method [J].Tool Engineering, 2012, 46 (5): 24-27.

[40] 張景濤.電鍍金剛石線鋸制造工藝及其性能的研究[D].青島: 青島科技大學, 2013.

ZHANG J T.Research on manufacturing process and properties of electroplated diamond wire saw [D].Qingdao: Qingdao University of Science and

Technology, 2013.

[41] 高偉, 張景濤, 吳平, 等.金剛石線鋸懸浮上砂法制作工藝的研究[J].金剛石與磨料磨具工程, 2013, 33 (1): 1-5+9.

GAO W, ZHANG J T, WU P, et al.Research on manufacturing process of diamond wire saw by suspension method [J].Diamond and Abrasives

Engineering, 2013, 33 (1): 1-5+9.

[42] 杭衛明, 華敏, 王威, 等.復合電鍍金剛石線鋸工藝及其電化學行為研究[J].金屬制品, 2016, 42 (3): 9-13.

HANG W M, HUA M, WANG W, et al.Research on composite electroplating process of diamond wire saw and its electrochemical behavior [J].Journal

of Metal Products, 2016, 42 (3): 9-13.

[43] 卜麗麗.帶金剛石涂層高碳鋼絲的制備及性能[D].南京: 東南大學, 2018.

BU L L.Preparation and properties of high carbon steel wire with diamond coating [D].Nanjing: Southeast University, 2018.

[44] DAI X N, ZHOU X, DAI X Q, et al.Study on the effect of 1,4-butynediol on the performance of electroplated diamond wire saw [C].Journal of Physics:

Conference Series.2024, 2760: 012032.

[45] 高偉, 竇百香, 李艷紅, 等.電鍍金剛石線鋸的制造工藝研究[J].工具技術, 2009, 43 (7): 56-59.

GAO W, DOU B X, LI Y H, et al.Research on manufacturing process of electroplated diamond wire saw [J].Tool Engineering, 2009, 43 (7): 56-59.

[46] 李紅雙.基于加工對象的電鍍超硬磨料線鋸絲制備及鋸切性能研究[D].濟南: 山東大學, 2020.

LI H S.Preparation and sawing performance study of electroplated superhard abrasive wire saw based on machining object [D].Ji’nan: Shandong

University, 2020.

[47] LI H S, GAO Y F, GE P Q, et al.Study on process parameters of fabrication fine diameter electroplated diamond wire for slicing crystalline silicon solar

cell [J].The International Journal of Advanced Manufacturing Technology, 2020, 106 (9): 3153-3175.

[48] 李紅雙, 高玉飛, 葛培琪, 等.電鍍金剛石線鋸氨基磺酸鹽預鍍鎳工藝[J].電鍍與涂飾, 2019, 38 (21): 1152-1155.

LI H S, GAO Y F, GE P Q, et al.Pre-nickel plating process of electroplated diamond wire saw in sulfamate nickel [J].Electroplating and Coating, 2019, 38 (21): 1152-1155.

[49] 馬澤賢, 劉新寬, 盛榮生, 等.上砂工藝參數對電鍍金剛石線鋸性能的影響[J].電鍍與涂飾, 2021, 40 (3): 192-197.

MA Z X, LIU X K, SHENG R S, et al.Effect of upper sand process parameters on the performance of electroplated diamond wire saw [J].Electroplating

and Coating, 2021, 40 (3): 192-197.

[50] 李靖華.線鋸用人造金剛石微粉表面改性及應用研究[D].鄭州: 中原工學院, 2023.

LI J H.Surface modification and application research of synthetic diamond micropowder for wire saw [D].Zhengzhou: Zhongyuan Institute of Technology,

2023.

[51] 黃修康.太陽能晶硅方錠截斷用金剛石截斷切割線制備工藝研究[D].徐州: 中國礦業大學, 2021.

HUANG X K.Preparation process research of diamond cutting wire for solar silicon ingot [D].Xuzhou: China University of Mining and Technology,

2021.

[52] 代曉南, 何偉春, 栗正新, 等.電鍍金剛石線鋸快速植砂工藝研究[J].金剛石與磨料磨具工程, 2017, 37 (3): 81-87.

DAI X N, HE W C, LI Z X, et al.Research on rapid planting process of electroplated diamond wire saw [J].Diamond and Abrasives Engineering, 2017,

37 (3): 81-87.

[53] HUANG C A, SHEN C H, LI P Y, et al.Effect of fabrication parameters on grinding performances of electroplated Ni–B–diamond tools with D150-diamond particles [J].Journal of Manufacturing Processes, 2022, 80: 374-381.

[54] 李錚.電鍍金剛石線鋸的制備及其在 SiC 晶體切割領域的應用[D].鄭州: 河南工業大學, 2024.

LI Z.Preparation of electroplated diamond wire saw and its application in SiC crystal cutting [D].Zhengzhou: Henan University of Technology, 2024.

[55] 王振豪.多層鍍 Ni 金剛石磨粒的制備以及線鋸制造工藝的探究[D].秦皇島: 燕山大學, 2022.

WANG Z H.Preparation of multi-layer Ni-coated diamond abrasives and investigation of wire saw manufacturing process [D].Qinhuangdao: Yanshan

University, 2022.

[56] 代曉南.高性能金剛石線鋸快速電鍍制備工藝研究[D].鄭州: 河南工業大學, 2017.

DAI X N.Research on rapid electroplating process for high-performance diamond wire saw [D].Zhengzhou: Henan University of Technology, 2017.

[57] 黃志偉, 王藝穎.采用表面金屬化顆粒制備電鍍金剛石工具[J].黃河水利職業技術學院學報, 2019, 31 (3): 48-51.

HUANG Z W, WANG Y Y, WANG H B.Preparation of electroplated diamond tools using surface-metalized particles [J].Journal of Huanghe Conservancy

Technical College, 2019, 31 (3): 48-51.

[58] 孫仲鳴, 楊洋, 楊凱華.電鍍鎳?鐵金剛石鉆頭配方與工藝研究[J].金剛石與磨料磨具工程, 2011, 31 (1): 15-19.

SUN Z M, YANG Y, YANG K H.Study on the formula and process of electroplated nickel–iron diamond drill [J].Diamond and Abrasives Engineering,

2011, 31 (1): 15-19.

[59] 郭文曉, 劉平, 劉新寬, 等.氨基磺酸鹽體系復合電鍍鎳?金剛石溶液的添加劑研究[J].電鍍與涂飾, 2019, 38 (4): 143-146.

GUO W X, LIU P, LIU X K, et al.Research on additives in amino sulfonic acid system composite electroplating nickel–diamond solution [J].Electroplating

and Coating, 2019, 38 (4): 143-146.

[60] 趙堯敏, 吳學領, 方向前, 等.組合添加劑用于提高氨基磺酸鎳鍍液的分散能力和深鍍能力[J].金剛石與磨料磨具工程, 2020, 40 (4): 41-46.

ZHAO Y M, WU X L, FANG Q X, et al.Combined additives for improving the dispersion and deep plating ability of amino sulfonic acid nickel plating solution [J].Diamond and Abrasives Engineering, 2020, 40 (4): 41-46.

[61] LIU M H, WANG D A, WANG H W, et al.Study on optimization technology to strengthen Ni-based composite coating electroplate containing

nanodiamond [J].Materials, 2019, 12 (10): 1654.

[62] ZHANG L, YU H Y, MA H Z.Preparation and performance study of electroplated Ni–W/diamond ultrathin dicing blades [J].Materials Science in

Semiconductor Processing, 2024, 175: 108280.

(注:原文標題:鎳及鎳合金基電鍍金剛石線用鍍液的研究進展)

相關鏈接