鈦法蘭作為石油化工、天然氣輸送、航空航天等領域不可或缺的連接部件,其性能直接決定了承壓設備的安全性與可靠性。隨著工業設備向大型化、高壓化發展,法蘭設計逐漸突破傳統標準范圍,對密封性能、結構強度及防腐技術提出了更高要求。從高壓設備的八角墊密封到鈦合金法蘭的精密加工,從傳統華脫斯計算方法到基于泄漏率準則的現代設計理念,法蘭技術正朝著精準化、高效化、長壽命方向演進。

密封失效與腐蝕是法蘭連接的主要失效模式。墊片作為密封核心元件,其性能參數(如墊片系數、密封應力)與法蘭結構設計、螺栓預緊力存在復雜耦合關系;而在潮濕、腐蝕性環境中,法蘭及螺栓的腐蝕會導致預緊力損失與密封失效,因此防腐技術的選擇與施工管理至關重要。此外,特殊材料(如鈦及鈦合金)的法蘭加工工藝,需兼顧材料特性與成形精度,以滿足高端領域的嚴苛要求。

本文基于四篇相關研究論文,系統整合了法蘭的優化設計方法、密封與計算技術、加工工藝及防腐措施。通過分析不同場景下的技術要點與應用案例,總結法蘭設計-制造-防腐的協同優化策略,為工程實踐提供理論參考與技術指導。

1、法蘭設計基礎與優化方法

1.1大直徑高壓法蘭的設計挑戰

大直徑高壓法蘭(如DN1200mm、Class900級)的設計常超出GB/T13402、HG/T20592等標準范圍,需通過定制化計算確保安全。以某海上平臺過濾分離器為例,其設計壓力13.2MPa、溫度70℃,法蘭材料為16MnⅣ,筒體采用Q345R(厚度54mm),傳統管法蘭直接應用存在三大問題[1]:

密封形式不匹配:突面密封無法滿足高壓需求,需改為環形連接面+八角墊密封;

螺栓配置不合理:大規格螺栓(M100)導致法蘭錐頸應力超標;

應力分布失衡:原設計錐頸軸向應力258.97MPa,超過許用值250.5MPa,組合應力σHT達196.14MPa,超出167MPa限值[1]。

此類法蘭的設計核心在于平衡強度、剛度與密封性:強度不足會導致法蘭塑性變形,剛度不足則因轉角過大破壞墊片密封,而密封失效直接引發介質泄漏。

1.2密封元件與螺栓系統優化

1.2.1墊片選型與尺寸設計

高壓場景下,八角墊憑借徑向自緊性和重復使用性優于橢圓墊與金屬纏繞墊。其密封原理是通過梯形槽與八角墊的金屬接觸,形成線密封效應,墊片系數m和比壓力y顯著高于非金屬墊片(如m=3.0-4.5,y=60-100MPa)[1]。以R105型八角墊為例,其截面尺寸需與法蘭梯形槽匹配(槽角23°±0.5°,深度36.53mm),中心圓直徑的確定需通過力矩分析優化——當墊片中心圓直徑為1380mm時,法蘭計算力矩最小(約3800kN.m),此時密封應力分布最均勻[1]。

1.2.2螺栓配置策略

螺栓總截面積需同時滿足預緊與操作狀態需求,計算公式為:

An1=Wn1/Sa,An2=Wn2/Sb

其中,Wn1為預緊載荷,Wn2為操作載荷,Sa、Sb分別為常溫與設計溫度下的螺栓許用應力[1]。以35CrMoA螺栓為例,對比不同規格配置(表1),M80×28的組合最優:總截面積129546.9mm2,裕量22.5%,既避免M100的材料浪費,又減少M76的螺栓數量(32個)導致的操作空間不足[1]。

| 螺栓規格 | 數量 | 中心圓直徑 (mm) | 總截面積 (mm2) | 裕量 (%) |

| M100 | 24 | 1587.5 | 176449.6 | 66.8 |

| M80 | 28 | 1600.0 | 129546.9 | 22.5 |

| M76 | 32 | 1632.0 | 133023.8 | 25.8 |

1.3法蘭結構尺寸的調整與驗證

鈦法蘭應力(錐頸軸向應力σH、環向應力σT、徑向應力σR)對結構尺寸敏感,需通過參數迭代優化:

錐頸大端厚度δ?:增大δ?可顯著降低σH(每增加10mm,σH下降約20MPa),原設計δ?=80mm時σH=258.97MPa,調整至102mm后σH降至173.58MPa[1];

法蘭環厚度δf:減小δf可降低σR,但需避免過度減薄導致剛度不足。原設計δf=233.4mm時σR=46.95MPa,優化至200mm后σR=90.45MPa,仍低于許用值167MPa[1];

剛度校核:優化后法蘭剛度指數J=0.613<1,滿足ASMEⅧDiv.1附錄2要求,確保操作中墊片應力不流失[1]。

優化后法蘭質量減少130kg,外徑縮小25mm,實現了安全與經濟性的平衡。

2、法蘭密封原理與計算方法

2.1墊片性能參數與密封機理

墊片的密封性能由壓縮性、回彈率、密封應力共同決定。華脫斯法采用m(墊片系數)和y(最小比壓力)描述其特性,其中m特性,其中m反映操作狀態下維持密封所需的應力放大系數,y為預緊時的初始密封應力[3]。例如,金屬八角墊的y值約60MPa,意味著預緊時需至少施加60MPa的密封應力才能實現初始密封[1]。

現代設計方法更強調泄漏率與墊片應力的定量關系。PVRC方法定義密封等級Tp(如T1=0.2對應經濟級,T3=0.00002對應緊密級),通過試驗確定墊片系數Gb、a、Gs,其中Gb為初始密封所需最小應力,Gs為操作狀態下的殘留應力需求[3]。EN1591法則進一步引入QMIN(預緊最小應力)、QSMIN(操作最小應力)等6個參數,考慮墊片蠕變與溫度差的影響[3]。

2.2主流法蘭計算方法對比

2.2.1華脫斯法(ASMEⅧDiv.1)

核心假設:將法蘭視為彈性基礎梁,忽略預緊與操作狀態的載荷關聯,通過校核σH≤1.5[σ]f、σR≤[σ]f、σT≤2[σ]f-σH確保強度[3];

局限性:未考慮泄漏率,墊片系數m、y基于經驗推薦,無法量化密封性能,適用于低壓常規場景[3]。

2.2.2PVRC方法

創新點:引入泄漏率準則,通過Tp值關聯內壓與允許泄漏率(如Tp=0.002對應標準級密封),螺栓載荷計算需同時滿足預緊與操作狀態的墊片應力需求[3];

應用:需通過ROTT試驗獲取Gb、a、Gs參數,適用于中高壓密封要求嚴格的場合(如化工反應器)[3]。

2.2.3EN1591方法

系統視角:將法蘭-螺栓-墊片視為整體,考慮變形協調與蠕變,采用極限載荷法校核強度(載荷比IL≤1),密封等級按泄漏率分為L1.0(≤1.0mg/s/mm)、L0.1等[3];

復雜性:需6個墊片參數與迭代計算,依賴軟件實現,適用于歐洲標準體系下的高端設備[3]。

三種方法的核心差異如表 2 所示:

| 方法 | 墊片參數 | 密封評價指標 | 強度校核準則 | 適用場景 |

| 華脫斯法 | m、y | 無 | 彈性應力限值 | 低壓常規法蘭 |

| PVRC 方法 | Gb、a、Gs | Tp 值 | 彈性應力 + 密封等級 | 中高壓密封敏感場合 |

| EN 1591 法 | QMIN、QSMIN 等 | 泄漏率等級 | 極限載荷比 + 法蘭轉角 | 歐洲體系高端設備 |

2.3計算方法的工程應用選擇

標準內法蘭:優先采用華脫斯法,直接引用標準中的m、y值(如HG/T20592),簡化設計;

高壓大直徑法蘭:需結合PVRC方法,通過泄漏率試驗確定墊片參數,確保σH、σT等應力同時滿足強度與密封要求[1,3];

跨國項目:按項目標準選擇,如ASME項目可用華脫斯法+PVRC補充,EN項目需采用EN1591法[3]。

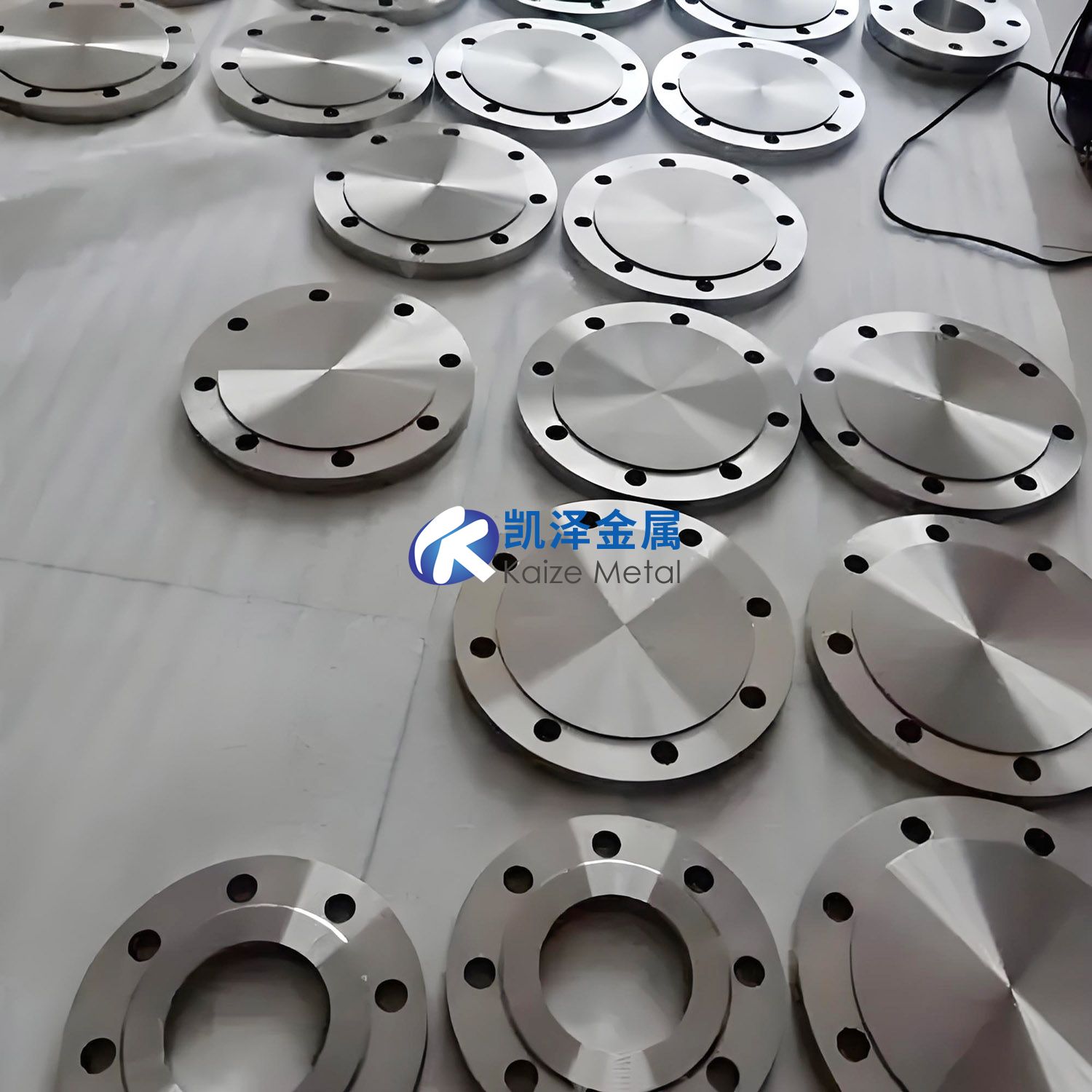

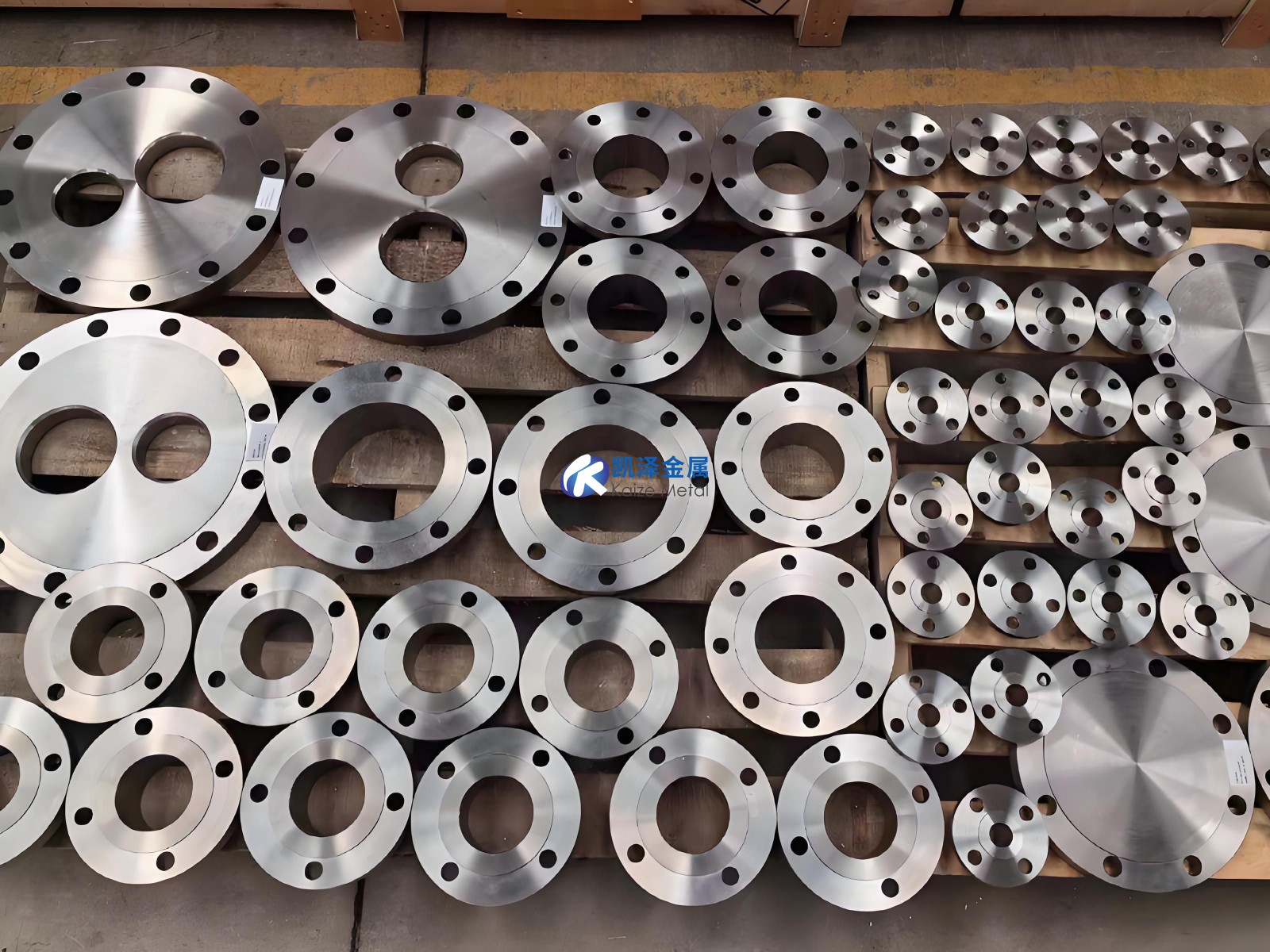

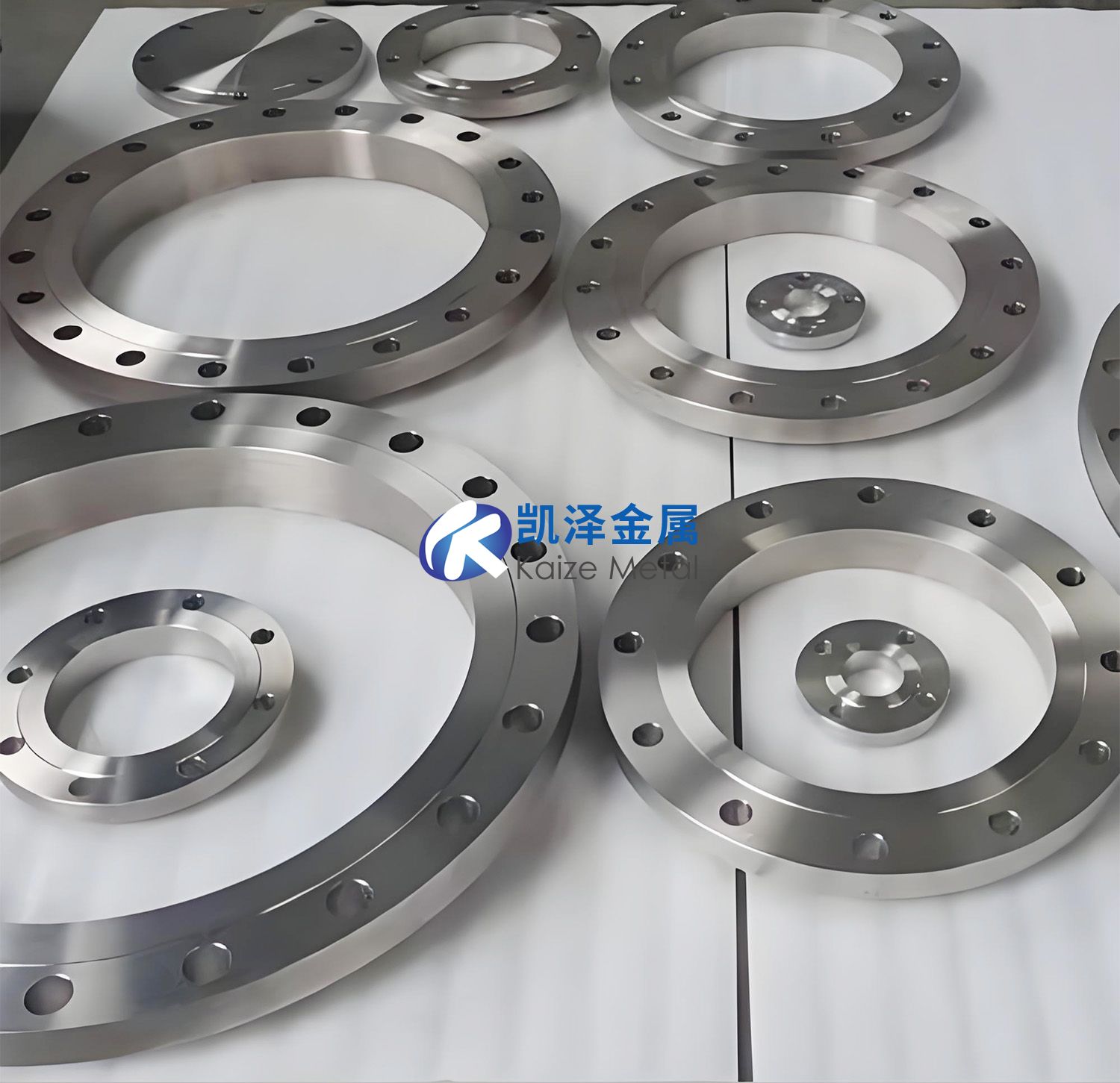

3、法蘭加工工藝與材料特性

3.1鈦及鈦合金法蘭的加工挑戰

鈦及鈦合金(如TC4)具有高強度、耐腐蝕性,但高溫下易氧化,導致表面硬化與加工裂紋,傳統自由鍛造或模鍛難以滿足宇航標準(如金屬結晶致密性、探傷要求)[4]。其加工難點包括:

氧化敏感:500℃以上加熱時,表面形成TiO?硬層,導致鍛造時折疊與開裂;

成形難度大:鈦合金塑性差,大變形量下易出現局部應力集中[4]。

3.2鈦合金法蘭的擠壓成型工藝

3.2.1工藝步驟

表面保護:中空鈦錠外包0.8mm銅板(鈦合金需加包同厚度不銹鋼板),焊接固定以隔絕空氣,防止氧化[4];

加熱擠壓:加熱至500℃以上,通過大型油壓/水壓擠壓機一次性成型管型坯料,擠壓時使用玻璃保護潤滑劑減少摩擦[4];

精整加工:管坯按法蘭厚度線切割或帶鋸切片,經銑削、鉆孔等精加工后檢驗(探傷、力學性能測試)[4]。

3.2.2工藝優勢

組織致密:擠壓使金屬結晶充分結合,抗拉強度提升10%-15%,滿足宇航標準對高低倍組織的要求;

成本降低:減少鍛造后的裂紋修復環節,材料利用率從傳統工藝的50%提升至80%[4];

效率提升:擠壓成型減少多道次鍛造,加工周期縮短30%[4]。

3.3 不同材料法蘭的工藝對比

| 材料 | 加工工藝 | 關鍵控制參數 | 適用領域 |

| 碳鋼 / 低合金鋼 | 自由鍛 + 機加工 | 鍛造溫度 1100-1250℃ | 常規壓力管道 |

| 不銹鋼 | 模鍛 + 固溶處理 | 冷卻速度≥50℃/s(防晶間腐蝕) | 耐腐蝕場合 |

| 鈦合金 | 擠壓成型 + 精整 | 加熱溫度 500-800℃,表面保護 | 航空航天、高端化工 |

4、法蘭防腐技術與施工管理

4.1天然氣管道法蘭的腐蝕環境

天然氣管道法蘭及螺栓面臨多重腐蝕因素:

介質腐蝕:天然氣中的H?S、CO?形成酸性環境,導致電化學腐蝕;

環境影響:潮濕氣候(如沿海地區)加速螺栓銹蝕,溫度波動產生的冷凝水加劇局部腐蝕;

應力腐蝕:預緊力與腐蝕介質共同作用,可能引發螺栓應力腐蝕開裂[2]。

腐蝕會導致螺栓預緊力損失(每年可達5%-10%),墊片密封應力下降,最終引發泄漏[2]。

4.2包裹防腐技術的應用

4.2.1材料選擇

采用Stopaq粘性防腐材料,其由丁基橡膠與緩蝕劑組成,具有自修復性和密封性,能有效隔絕水、氧氣與腐蝕性氣體[2]。相比傳統黃油或油漆,其優勢在于:

容錯率高:輕微破損后可自行愈合;

耐久性強:使用壽命達15年以上,遠超油漆(3-5年)[2]。

4.2.2施工流程

預處理:

漏失測試:PVC帶包裹法蘭24小時后打孔,用可燃性氣體檢測儀確認無泄漏;

表面處理:角磨機打磨法蘭及螺栓至Sa2.5級,去除銹蝕與氧化皮[2];

包裹施工:

順序:從法蘭中心向外依次包裹防腐膏、防腐帶、PVC外層,確保無氣泡與褶皺;

密封:法蘭邊緣需重疊包裹≥50mm,螺栓頭部完全覆蓋[2];

質量控制:

外觀檢查:無鼓包、開裂,PVC帶貼合緊密;

記錄存檔:標記法蘭編號、施工日期及材料用量[2]。

4.3施工管理與應急措施

安全培訓:施工人員需熟悉HSE規程,佩戴防靜電服、呼吸器,現場配備可燃氣體報警器[2];

環境控制:雨天或相對濕度>85%時暫停施工,避免水分殘留影響粘結力;

應急處理:發現包裹層鼓包時,需穿刺排氣(遠離火源),重新清理并包裹[2]。

5、工程案例與技術展望

5.1高壓過濾分離器法蘭優化案例

某海上平臺過濾分離器法蘭(DN1200mm,13.2MPa)經優化后:

應力指標:σH=173.58MPa,σT=101.38MPa,均滿足許用值;

密封性能:八角墊+環形槽密封,經1.5倍設計壓力水壓試驗無泄漏;

經濟性:單臺設備減重130kg,材料成本降低約8%[1]。

5.2天然氣管道法蘭防腐案例

大慶油田某輸氣管道采用Stopaq包裹防腐后:

腐蝕速率從0.12mm/年降至0.01mm/年;

法蘭泄漏率從0.5次/千臺?年降至0.03次/千臺?年[2]。

5.3技術發展趨勢

智能化設計:基于有限元與機器學習的法蘭參數優化,實現強度與密封的多目標平衡;

新型材料:開發高回彈金屬墊片(如Inconel合金)與長效防腐材料(石墨烯改性涂層);

數字化監測:在法蘭密封面植入光纖傳感器,實時監測墊片應力與泄漏狀態[3]。

6、全文總結

本文系統闡述了鈦法蘭設計、密封計算、加工工藝及防腐技術的核心要點:

高壓法蘭優化:通過八角墊選型、螺栓配置迭代及結構尺寸調整(增大錐頸厚度、減小法蘭環厚度),可實現應力平衡與材料節約;

密封計算方法:華脫斯法適用于常規場景,PVRC與EN1591法更適合密封敏感場合,需根據項目標準與泄漏要求選擇;

鈦合金加工:擠壓成型工藝結合表面保護(銅板+不銹鋼板),可滿足宇航級法蘭的組織與性能要求;

防腐技術:Stopaq包裹法能有效隔絕腐蝕介質,施工中需嚴格控制漏失測試與表面預處理。

未來法蘭技術將向精準化、智能化發展,通過多學科協同(材料、力學、防腐)提升其在極端工況下的可靠性與經濟性。

參考文獻

[1]趙周林。大直徑高壓設備法蘭優化設計[J].石油化工設備,2023,52(6):44-48.

[2]陳萬勇。天然氣管道法蘭及螺栓包裹防腐施工管理探討[J].全面腐蝕控制,2021,35(9):120-124.

[3]蔡暖姝。法蘭計算方法和墊片性能參數[J].石油化工設備技術,2014,35(2):57-61.

[4]常榮波。鈦及鈦合金法蘭加工工藝[P].中國專利:CN101758369A,2010-06-30.

相關鏈接